في جوهره، يقلل اللحام بالنحاس في الفراغ من إجهاد المواد والتشوه من خلال تسخين موحد بشكل استثنائي ومعدلات تبريد مضبوطة بدقة. تضمن هذه الإدارة الحرارية الدقيقة، التي تتم في بيئة فراغ نقية، تسخين وتبريد التجميع بأكمله كوحدة واحدة مستقرة، مما يمنع التدرجات الحرارية التي تسبب الاعوجاج والإجهاد المحبوس.

الميزة الحقيقية للحام بالنحاس في الفراغ ليست فقط منع الإجهادات الجديدة؛ إنها القدرة الفريدة على ربط المكونات في وقت واحد مع تخفيف الإجهادات المتبقية الموجودة مسبقًا من خطوات التصنيع السابقة، مما يؤدي إلى تجميع نهائي مستقر الأبعاد وسليم معدنيًا.

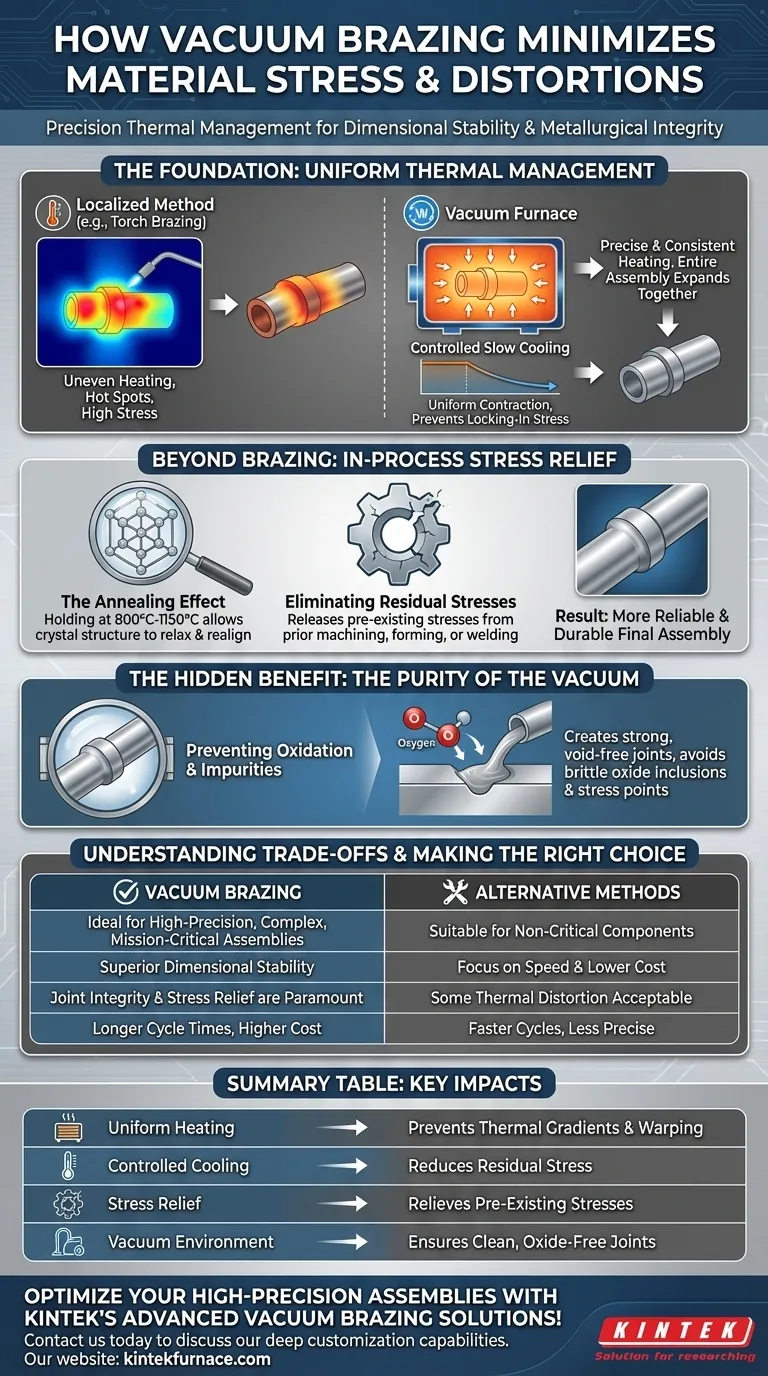

الأساس: الإدارة الحرارية الموحدة

السبب الرئيسي للإجهاد والتشوه في أي عملية حرارية هو التغير غير المتكافئ في درجة الحرارة. تمدد أو انكماش أجزاء مختلفة من التجميع بمعدلات مختلفة سيؤدي حتمًا إلى شد ودفع بعضها البعض. تم تصميم اللحام بالنحاس في الفراغ خصيصًا لمواجهة هذه الظاهرة.

تسخين دقيق ومتسق

على عكس الطرق الموضعية مثل اللحام بالشعلة، يسخن فرن الفراغ تجميع المكون بأكمله في وقت واحد. تضمن الحرارة المشعة والجو المتحكم فيه عدم وجود نقاط ساخنة.

يسمح هذا التسخين الموحد للهيكل بأكمله بالتوسع ببطء وبشكل متوقع، مما يلغي القوى الداخلية التي تؤدي إلى الاعوجاج.

الدور الحاسم للتبريد البطيء

بمجرد تدفق معدن حشو اللحام بالنحاس وتصلبه، تكون عملية التبريد حاسمة بنفس قدر التسخين. التبريد السريع أو غير المتكافئ هو مصدر رئيسي للإجهاد المتبقي.

يسمح اللحام بالنحاس في الفراغ بمنحنى تبريد بطيء قابل للبرمجة. يضمن ذلك انكماش جميع أجزاء التجميع، من الجدران الرقيقة إلى الشفاه السميكة، بمعدل موحد تقريبًا، مما يحافظ على الشكل والأبعاد النهائية للجزء.

ما وراء اللحام بالنحاس: تخفيف الإجهاد أثناء العملية

إحدى الفوائد الهامة، والتي غالبًا ما يتم تجاهلها، للحام بالنحاس في الفراغ هي أن العملية نفسها تعمل كمعالجة حرارية لتخفيف الإجهاد. لا يظهر التجميع بوصلة قوية فحسب؛ بل يظهر في حالة أكثر استقرارًا مما كان عليه عندما دخل.

تأثير التلدين

تسمح عملية الاحتفاظ بالتجميع عند درجة حرارة لحام بالنحاس عالية (عادة من 800 درجة مئوية إلى 1150 درجة مئوية) لهيكل البلورات للمواد الأساسية بالاسترخاء وإعادة الاصطفاف.

هذه في الواقع دورة تلدين فراغي. تسمح للمادة بتحرير الإجهادات الداخلية التي ربما تكون قد أُدخلت أثناء العمليات السابقة مثل التشغيل الآلي أو التشكيل أو اللحام.

التخلص من الإجهادات المتبقية

والنتيجة هي تجميع خالٍ إلى حد كبير من الإجهادات المتبقية الخفية التي يمكن أن تسبب الفشل المبكر أو التغيرات الأبعاد بمرور الوقت.

من خلال إزالة هذه الإجهادات، يعزز اللحام بالنحاس في الفراغ متانة المادة وليونتها، مما يؤدي إلى منتج نهائي أكثر موثوقية ومتانة.

فهم المقايضات

على الرغم من فعاليته العالية، فإن اللحام بالنحاس في الفراغ ليس حلاً عالميًا. تأتي دقته مع اعتبارات محددة تجعله مثاليًا لبعض التطبيقات ولكنه أقل عملية للبعض الآخر.

وقت الدورة والتكلفة

تعني الدقة المتناهية في التحكم في التسخين والتبريد أن دورات فرن الفراغ طويلة، وغالبًا ما تستمر عدة ساعات. وهذا يجعل العملية أكثر تكلفة وتستغرق وقتًا طويلاً من الطرق الأسرع مثل اللحام بالشعلة أو بالحث.

إنه الأنسب للتجمعات عالية القيمة أو المعقدة أو الحرجة للمهام حيث تكون الدقة الأبعاد غير قابلة للتفاوض.

توافق المواد والحشوات

تفرض درجات الحرارة العالية وبيئة الفراغ قيودًا على اختيار المواد. يجب أن تكون المواد قادرة على تحمل درجة حرارة اللحام بالنحاس دون تدهور، ويجب ألا "تطلق الغازات" (تطلق الغازات المحبوسة)، مما قد يعطل الفراغ.

علاوة على ذلك، يلزم وجود معادن حشو محددة تتوافق مع عملية الفراغ والمواد الأساسية التي يتم ربطها.

الفائدة الخفية: نقاء الفراغ

تلعب بيئة الفراغ نفسها دورًا حاسمًا وغير مباشر في منع الإجهاد من خلال ضمان أعلى جودة ممكنة للمفصل.

منع الأكسدة والشوائب

يؤدي إجراء العملية في فراغ شبه مثالي (أو تعبئة بغاز خامل نقي مثل الأرجون) إلى إزالة الأكسجين. بدون الأكسجين، لا يمكن لأسطح المعدن أن تتأكسد أثناء التسخين.

يضمن هذا تدفق معدن حشو اللحام بالنحاس على سطح نظيف تمامًا، مما يؤدي إلى إنشاء مفصل قوي خالٍ من الفراغات دون الشوائب الأكسيدية الهشة التي يمكن أن تعمل كنقاط تركيز للإجهاد.

ضمان سلامة المواد

نظرًا لعدم وجود نواتج احتراق، كما هو الحال في اللحام باللهب، فإن العملية نظيفة بشكل استثنائي. وهذا يحافظ على الكيمياء والخصائص الميكانيكية المتأصلة للمواد الأساسية، مما يضمن أن الأداء النهائي للتجميع هو بالضبط كما هو مصمم.

اختيار الخيار الصحيح لتجميعك

يعتمد اختيار عملية الربط الصحيحة بالكامل على متطلبات المكون النهائي الخاص بك.

- إذا كان تركيزك الأساسي هو الاستقرار الأبعاد المطلق وسلامة المفصل: اللحام بالنحاس في الفراغ هو الخيار الأفضل للتجمعات المعقدة عالية الدقة حيث يكون منع التشوه وتخفيف الإجهاد أمرًا بالغ الأهمية.

- إذا كان تركيزك الأساسي هو السرعة والتكلفة المنخفضة للمكونات غير الحرجة: قد تكون الطرق البديلة مثل اللحام بالشعلة أو بالحث أكثر ملاءمة، شريطة قبول درجة معينة من التشوه الحراري.

من خلال التحكم في البيئة الحرارية بأكملها بدقة لا مثيل لها، يوفر اللحام بالنحاس في الفراغ تجمعات ذات قوة فائقة ودقة أبعاد.

جدول الملخص:

| العامل الرئيسي | التأثير على الإجهاد/التشوه |

|---|---|

| التسخين الموحد | يمنع التدرجات الحرارية والاعوجاج عن طريق تسخين التجميع بالكامل بالتساوي |

| التبريد المتحكم فيه | يقلل الإجهاد المتبقي من خلال معدلات تبريد بطيئة وقابلة للبرمجة |

| تخفيف الإجهاد | يخفف الإجهادات الموجودة مسبقًا عن طريق تأثير التلدين أثناء اللحام بالنحاس |

| بيئة الفراغ | تضمن مفاصل نظيفة وخالية من الأكاسيد لتجنب نقاط تركيز الإجهاد |

حسّن تجميعاتك عالية الدقة باستخدام حلول KINTEK المتقدمة للحام بالنحاس في الفراغ! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم لمختبرات متنوعة أنظمة أفران حرارية مخصصة عالية الحرارة، بما في ذلك أفران الفراغ والجو، المصممة لتقليل الإجهاد والتشوهات لتحقيق استقرار أبعاد فائق. اتصل بنا اليوم لمناقشة كيف يمكن لقدراتنا التخصيصية العميقة تلبية متطلباتك التجريبية الفريدة وتعزيز موثوقية منتجك.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور