في جوهرها، تعمل الكربنة في الفراغ على تحسين جودة السطح عن طريق تغيير البيئة التي يتم فيها المعالجة الحرارية بشكل جذري. من خلال إزالة الأكسجين والملوثات الجوية الأخرى، تقضي العملية على السبب الجذري لعيوب السطح الشائعة مثل الأكسدة ونزع الكربنة، مما ينتج عنه تشطيب نظيف ومشرق وتكامل معدني فائق.

البصيرة الحاسمة هي أن الكربنة التقليدية تحارب ضد جو عدائي، في حين أن الكربنة في الفراغ تزيل الجو بالكامل. هذا يمنع ليس فقط قشرة السطح المرئية ولكن أيضًا العيوب المجهرية تحت السطحية التي تضر بالأداء الميكانيكي وعمر التعب للمكون.

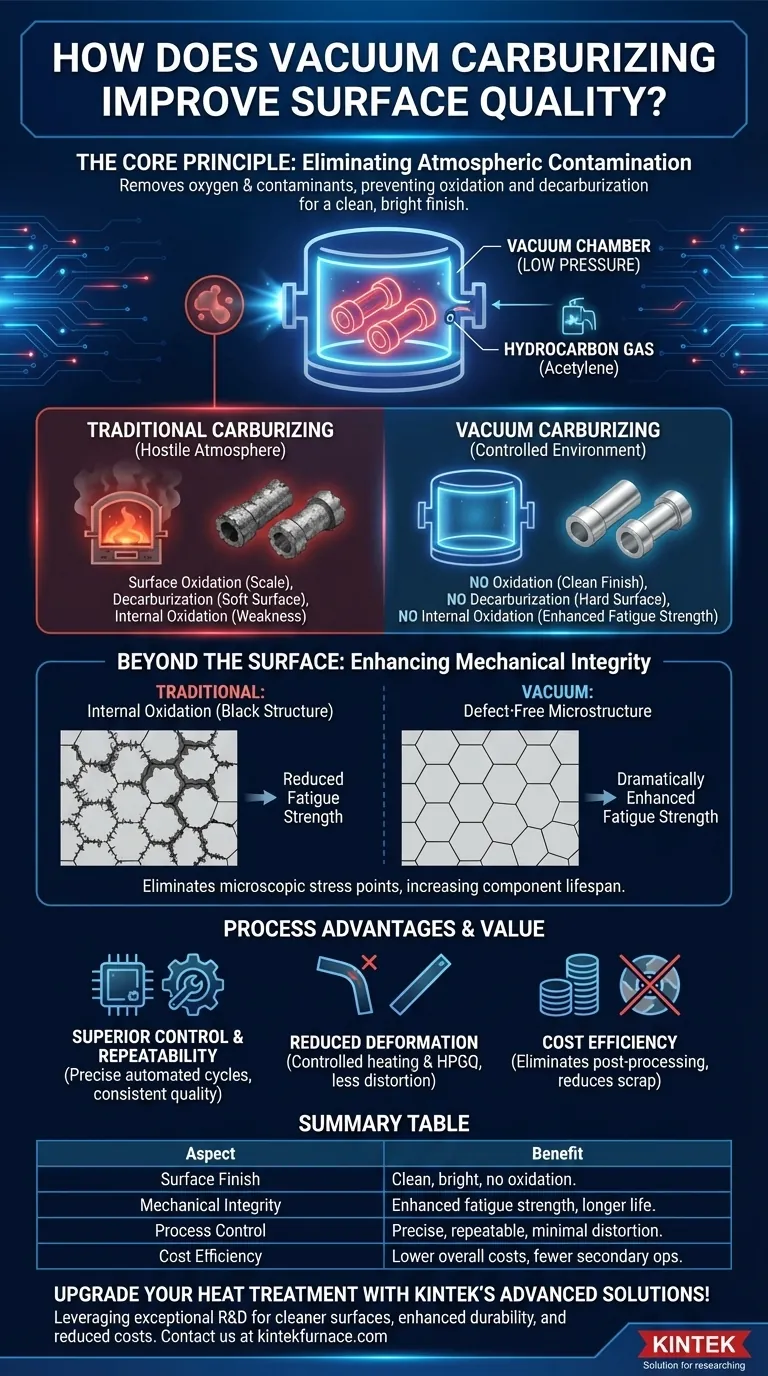

المبدأ الأساسي: القضاء على تلوث الغلاف الجوي

تنشأ الميزة الأساسية للكربنة في الفراغ من أداء العملية في بيئة خاضعة للرقابة ومنخفضة الضغط. هذا يمنع التفاعلات الكيميائية غير المرغوب فيها بين سطح المعدن المسخن والغلاف الجوي المحيط.

ما هي الكربنة في الفراغ؟

تعتبر الكربنة في الفراغ، والمعروفة أيضًا باسم الكربنة منخفضة الضغط (LPC)، عملية تقسية للسطح. يتم تسخين الأجزاء إلى درجات حرارة عالية - عادة ما بين 1600-1950 درجة فهرنهايت (870-1070 درجة مئوية) - داخل غرفة تفريغ.

بعد ذلك، يتم إدخال غاز هيدروكربوني، وأكثره شيوعًا هو الأسيتيلين، عند ضغط منخفض جدًا. يتحلل الغاز، مما يسمح للكربون بالانتشار في سطح الفولاذ وتشكيل طبقة صلبة ومقاومة للتآكل، أو "القشرة".

منع أكسدة السطح

في المعالجات الحرارية التقليدية، تتسبب درجات الحرارة العالية في تفاعل سطح المعدن مع الأكسجين الموجود في الهواء، مكونًا طبقة أكسيد داكنة وخشنة.

نظرًا لأن الكربنة في الفراغ تزيل الأكسجين، فإن هذا التفاعل لا يمكن أن يحدث. والنتيجة هي جزء يحتفظ ببريقه المعدني الأصلي وتشطيب سطحي أملس ومشرق، مما يلغي الحاجة إلى التنظيف أو التلميع اللاحق.

تجنب نزع الكربنة

نزع الكربنة هو فقدان الكربون من سطح الفولاذ، والذي يمكن أن يحدث في الأفران الجوية. هذا يترك السطح أكثر ليونة مما هو مقصود، مما يقلل من مقاومة التآكل.

تضمن البيئة الخاضعة للرقابة الدقيقة في الكربنة في الفراغ عدم وجود عوامل تفاعلية لسحب الكربون من الفولاذ، مما يحافظ على السلامة الكيميائية للسطح.

ما وراء السطح: تعزيز السلامة الميكانيكية

تمتد فوائد الكربنة في الفراغ إلى ما وراء السطح المرئي، مما يؤثر بشكل مباشر على الخواص الهيكلية والميكانيكية للمكون.

القضاء على الأكسدة الداخلية

عيب كبير في الكربنة بالغاز التقليدية هو الأكسدة الحبيبية الداخلية. يتغلغل الأكسجين على طول حدود الحبيبات في الفولاذ، مكونًا شبكات أكسيد تحت السطح مباشرة.

يعمل هذا العيب، الذي يطلق عليه غالبًا "البنية السوداء"، كسلسلة من نقاط الإجهاد المجهرية، مما يقلل بشكل كبير من قوة التعب للمادة. تمنع الكربنة في الفراغ تكون هذا العيب تمامًا.

التأثير المباشر على قوة التعب

من خلال القضاء على كل من أكسدة السطح والداخلية، تنتج الكربنة في الفراغ بنية مجهرية أنظف وأكثر اتساقًا.

تعمل طبقة السطح الخالية من العيوب هذه على تعزيز قوة التعب للمكون بشكل كبير. تصبح الأجزاء أكثر موثوقية ولها عمر خدمة أطول، وهو أمر بالغ الأهمية للتطبيقات عالية الأداء مثل التروس والمحامل.

فهم مزايا العملية والمقايضات

في حين أن الفوائد المعدنية واضحة، فإن العملية نفسها توفر مزايا مميزة في التحكم والاتساق، على الرغم من أنها تأتي مع مجموعة خاصة من الاعتبارات.

تحكم واتساق فائقان

يتم إدارة دورة الكربنة في الفراغ بأكملها بواسطة المعالجات الدقيقة. يتيح هذا تحكمًا ومراقبة دقيقة لدرجة الحرارة والضغط وتدفق الغاز.

تؤدي هذه الدرجة العالية من الأتمتة إلى تقليل الخطأ البشري ومتغيرات العملية، مما يضمن حصول كل جزء في الدفعة - وكل دفعة لاحقة - على معالجة متسقة وقابلة للتكرار بدرجة عالية.

تشوه أقل للأجزاء المعقدة

يسمح الفراغ بسرعات تسخين قابلة للتحكم بدرجة عالية. هذا يقلل من فرق درجة الحرارة بين سطح الجزء ونواته، مما يقلل من الإجهاد الحراري ويقلل التشوه.

علاوة على ذلك، غالبًا ما يتم إخماد الأجزاء باستخدام غاز عالي الضغط (HPGQ) في نفس غرفة التفريغ. هذا التبريد المتحكم فيه أقل حدة من الإخماد التقليدي بالزيت، مما يقلل من التشوه، خاصة في الأشكال الهندسية المعقدة أو ذات الجدران الرقيقة. هذا غالبًا ما يقلل من الحاجة إلى عمليات طحن مكلفة بعد المعالجة.

اعتبار التكلفة والتعقيد

تمثل أفران التفريغ استثمارًا رأسماليًا كبيرًا، وقد تكون أوقات الدورة أطول في بعض الأحيان مقارنة بالطرق التقليدية.

ومع ذلك، غالبًا ما يتم تعويض هذه التكاليف الأولية عن طريق إلغاء خطوات ما بعد المعالجة مثل التفجير بالرصاص أو الطحن، وتقليل معدلات الخردة الناتجة عن التشوه، والأداء الفائق والعمر الافتراضي للمنتج النهائي.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار طريقة الكربنة على المتطلبات المحددة لمكونك.

- إذا كان تركيزك الأساسي هو أقصى قدر من عمر التعب والموثوقية: تعتبر الكربنة في الفراغ الخيار الأفضل لأن القضاء على الأكسدة الداخلية يترجم مباشرة إلى زيادة في عمر المكون.

- إذا كان تركيزك الأساسي هو معالجة الأجزاء المعقدة أو ذات الجدران الرقيقة: توفر الكربنة في الفراغ استقرارًا أبعاديًا لا مثيل له بسبب دورات التسخين والإخماد المتحكم فيها، مما يقلل من التشوه وأعمال ما بعد المعالجة.

- إذا كان تركيزك الأساسي هو الحصول على تشطيب نظيف ومشرق بدون عمليات ثانوية: تنتج العملية بطبيعتها سطحًا خاليًا من الأكسدة، مما يجعلها مثالية للأجزاء التي يكون فيها المظهر النهائي حاسمًا.

في نهاية المطاف، يعد اختيار الكربنة في الفراغ قرارًا استراتيجيًا لهندسة مكون بجودة أعلى من السطح إلى الداخل.

جدول ملخص:

| الجانب | المنفعة |

|---|---|

| تشطيب السطح | القضاء على الأكسدة ونزع الكربنة للحصول على تشطيب نظيف ومشرق |

| السلامة الميكانيكية | يمنع الأكسدة الداخلية، مما يعزز قوة التعب وعمر المكون |

| التحكم في العملية | يوفر معالجة دقيقة وقابلة للتكرار بأقل تشوه للأجزاء المعقدة |

| الكفاءة من حيث التكلفة | يقلل من الحاجة إلى عمليات ما بعد المعالجة مثل الطحن، مما يقلل التكاليف الإجمالية |

قم بترقية عملية المعالجة الحرارية الخاصة بك مع حلول KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة بأنظمة أفران عالية الحرارة مثل الأفران الصندوقية، والأنابيب، والدوارة، وأفران الفراغ والغاز، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يوفر أسطحًا أنظف، ومتانة معززة للأجزاء، وتكاليف تشغيل منخفضة. اتصل بنا اليوم لمناقشة كيف يمكن لأفران الكربنة في الفراغ المصممة خصيصًا لدينا تحسين جودة وكفاءة مكوناتك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

يسأل الناس أيضًا

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء