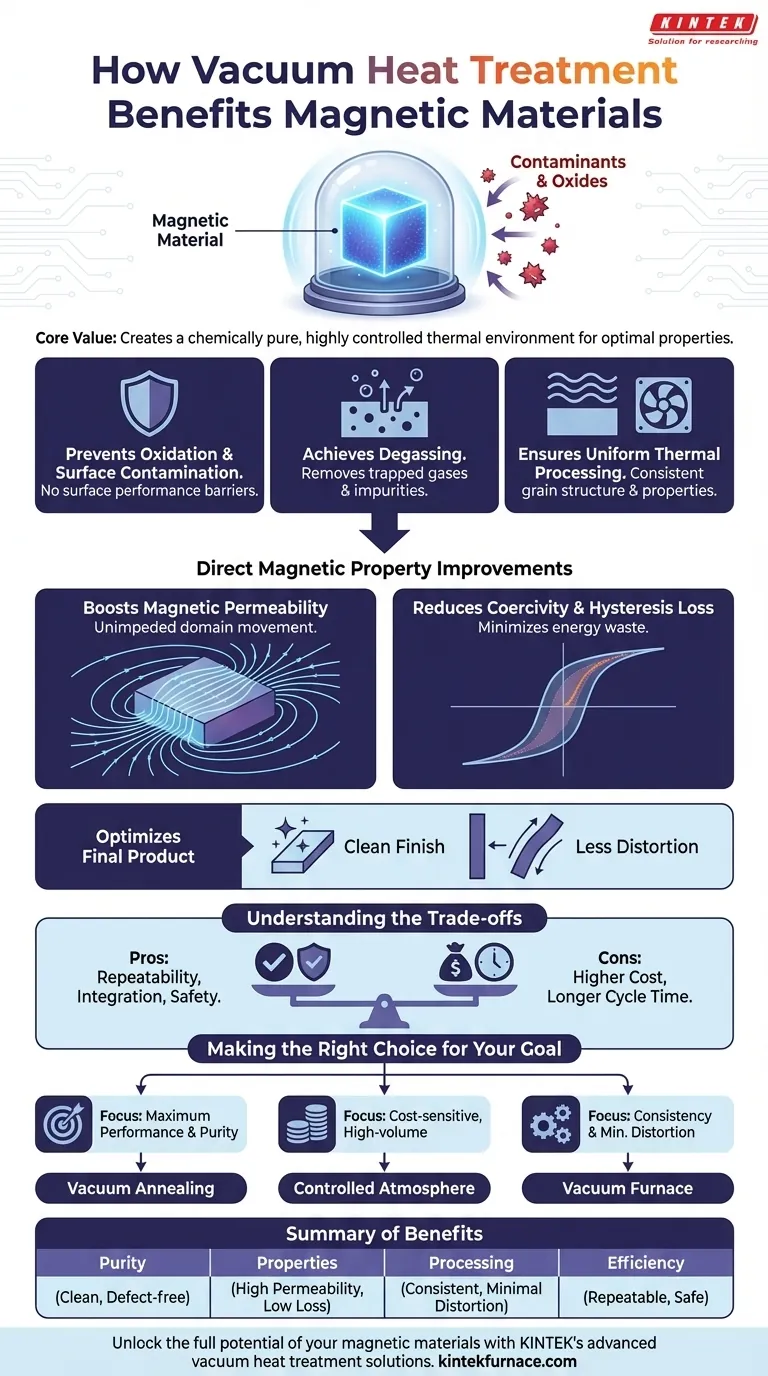

أساسًا، تعمل المعالجة الحرارية بالفراغ على تحسين المواد المغناطيسية عن طريق خلق بيئة حرارية نقية كيميائيًا وعالية التحكم. تمنع هذه العملية تكوين الأكاسيد وغيرها من الملوثات التي تقلل الأداء، مما يسمح بإجراء تغييرات معدنية دقيقة تطلق العنان للخصائص المغناطيسية والميكانيكية المثلى للمادة.

القيمة الأساسية للمعالجة الحرارية بالفراغ ليست مجرد تجنب أكسدة السطح. إنها تتعلق بتمكين التحكم الدقيق في التركيب الذري للمادة ونقاوتها، وهو المفتاح لتحقيق نفاذية مغناطيسية فائقة، وفقدان طاقة أقل، وأداء ثابت وموثوق في التطبيقات الصعبة.

لماذا النقاء والتحكم لا غنى عنهما

يتحدد السلوك المغناطيسي للمادة من خلال هيكلها المجهري—حجم حبيباتها، نقاوتها الكيميائية، وغياب الإجهاد الداخلي. توفر بيئة الفراغ أعلى مستوى من التحكم في هذه العوامل.

منع الأكسدة وتلوث السطح

حتى الطبقة المجهرية من الأكسيد على سطح المادة أو عند حدود حبيباتها الداخلية يمكن أن تعيق الأداء المغناطيسي بشدة. تعمل الأكاسيد كحواجز مادية تعطل محاذاة المجالات المغناطيسية.

تزيل أفران الفراغ تقريبًا كل الأكسجين والغازات التفاعلية الأخرى. وهذا يضمن بقاء المادة نقية كيميائيًا طوال دورة التسخين والتبريد، مما يؤدي إلى سطح لامع ونظيف، والأهم من ذلك، مسارات مغناطيسية داخلية غير معاقة.

تحقيق النقاء من خلال إزالة الغازات

تحتوي العديد من المواد الخام على شوائب محاصرة مثل الهيدروجين والنيتروجين والكربون. عند تسخينها، يمكن لهذه العناصر أن تتفاعل مع السبيكة أو تشكل فراغات داخلية.

يسحب الفراغ بنشاط هذه الغازات المحاصرة من المادة—وهي عملية تُعرف باسم إزالة الغازات. تقلل هذه الخطوة التنقية من العيوب الداخلية، وتمنع مشاكل مثل تقصف الهيدروجين، وتؤدي إلى مكون أكثر كثافة ومتانة من الناحية المعدنية.

ضمان معالجة حرارية موحدة

غالبًا ما يتطلب تحقيق خاصية مغناطيسية معينة الاحتفاظ بالمادة عند درجة حرارة دقيقة ثم تبريدها بمعدل متحكم فيه. تسمح هذه العملية، المعروفة باسم التلدين، بنمو بنية حبيبات المادة وتخفيف الضغوط الداخلية.

توفر أفران الفراغ تسخينًا موحدًا بشكل استثنائي (غالبًا من خلال الإشعاع في غياب الهواء) وتبريدًا متحكمًا (باستخدام التبريد السريع بالغاز الخامل). تضمن هذه الدقة أن يكتسب المكون بأكمله نفس بنية الحبيبات المرغوبة وخصائص مغناطيسية متسقة في جميع أنحائه.

كيف تعمل المعالجة بالفراغ على تحسين الخصائص المغناطيسية مباشرة

تترجم البيئة الخاضعة للتحكم في فرن الفراغ مباشرة إلى تحسينات قابلة للقياس في الخصائص الأكثر أهمية للمكونات المغناطيسية.

تعزيز النفاذية المغناطيسية

النفاذية هي مقياس لمدى سهولة دعم المادة لتكوين مجال مغناطيسي. بالنسبة للمواد المغناطيسية اللينة المستخدمة في المحولات والملفات، فإن النفاذية العالية أمر بالغ الأهمية.

من خلال إزالة الشوائب وتمكين نمو حبيبات كبيرة وموحدة، يسمح التلدين بالفراغ لجدران المجال المغناطيسي بالتحرك بحرية. وهذا يزيد بشكل كبير من نفاذية المادة.

تقليل القسرية وفقدان التخلفية

القسرية هي الطاقة المطلوبة لإزالة مغنطة المادة. في تطبيقات مثل المحركات والمحولات حيث يتغير المجال المغناطيسي باستمرار، فإن القسرية المنخفضة ضرورية لتقليل الطاقة المهدرة كحرارة (فقدان التخلفية).

تعمل الشوائب والضغوط الداخلية كمواقع "تثبيت" تعرقل حركة جدران المجال المغناطيسي، مما يزيد من القسرية. يقلل الهيكل النقي الخالي من الإجهاد الذي يتم تحقيقه في فرن الفراغ من هذه المواقع المثبتة، مما يؤدي إلى فقدان طاقة أقل بكثير.

تحسين المنتج النهائي

نظرًا لأن المعالجة بالفراغ تمنع التقشر وتغير اللون، تخرج الأجزاء من الفرن بلمسة نهائية نظيفة، وغالبًا ما تكون لامعة. هذا يمكن أن يقلل أو يلغي الحاجة إلى عمليات تنظيف أو تشكيل ثانوية.

علاوة على ذلك، تقلل دورات التسخين والتبريد البطيئة والموحدة من الإجهاد الحراري، مما يؤدي إلى تشوه وتقوس أقل مقارنة بالمعالجة الحرارية التقليدية في الغلاف الجوي.

فهم المقايضات

بينما توفر المعالجة الحرارية بالفراغ نتائج تقنية متفوقة، من الضروري فهم آثارها العملية.

ميزة: تكرارية العملية والتكامل

أفران الفراغ الحديثة هي أنظمة مؤتمتة للغاية يمكنها أداء عمليات متعددة - مثل التصلب والتلدين والمعالجة الحرارية - في دورة واحدة مغلقة. وهذا يوفر تحكمًا وتكرارية استثنائيين، مما يؤدي إلى معدل نجاح عالٍ للمنتجات النهائية.

ميزة: السلامة والتأثير البيئي

العملية آمنة ونظيفة بطبيعتها. إنها تلغي الحاجة إلى التعامل مع وتخزين الغازات القابلة للاشتعال أو باهظة الثمن مثل الهيدروجين والأرجون، ولا تنتج أي انبعاثات ضارة.

المقايضة الأساسية: التكلفة ووقت الدورة

تمثل أفران الفراغ استثمارًا رأسماليًا كبيرًا. كما أن عملية الضخ للوصول إلى فراغ عميق تزيد من وقت الدورة الإجمالي مقارنة بأفران الغلاف الجوي. لذلك، فإن قرار استخدام المعالجة بالفراغ هو مقايضة بين التكلفة الأعلى والأداء المتفوق المطلوب للتطبيق.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار عملية المعالجة الحرارية الصحيحة كليًا على متطلبات الأداء وقيود التكلفة لمشروعك.

- إذا كان تركيزك الأساسي هو أقصى أداء مغناطيسي ونقاء: التلدين بالفراغ هو الخيار الحاسم، خاصة للمواد ذات النفاذية العالية حيث يمكن للشوائب حتى ولو كانت ضئيلة أن تقلل من الأداء.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة حساس للتكلفة: يمكن أن يكون فرن الغلاف الجوي المتحكم فيه (باستخدام النيتروجين أو الهيدروجين) بديلاً قابلاً للتطبيق، شريطة أن تتمكن من قبول عيوب سطحية طفيفة وأداء مغناطيسي أقل قليلاً.

- إذا كان هدفك هو تقليل تشوه المكونات وضمان الاتساق من دفعة إلى دفعة: يوفر التحكم الحراري الدقيق والتبريد الموحد لفرن الفراغ مزايا كبيرة على الأساليب الأقل تحكمًا.

في النهاية، يعد اختيار المعالجة الحرارية بالفراغ استثمارًا في تحقيق أعلى جودة ممكنة وإطلاق العنان للإمكانات الحقيقية لأداء موادك المغناطيسية.

جدول الملخص:

| الفائدة | الوصف |

|---|---|

| نقاء معزز | يمنع الأكسدة ويزيل الغازات المحاصرة (إزالة الغازات) للحصول على مواد نظيفة وخالية من العيوب. |

| خصائص مغناطيسية محسنة | يزيد النفاذية ويقلل القسرية من أجل فقدان طاقة أقل وأداء أفضل. |

| معالجة حرارية موحدة | يضمن بنية حبيبية متسقة وأقل تشوه من خلال التسخين والتبريد المتحكم فيهما. |

| كفاءة العملية | يوفر التكرارية والسلامة والتكامل في دورة واحدة، مما يقلل الحاجة إلى العمليات الثانوية. |

أطلق العنان للإمكانات الكاملة لموادك المغناطيسية باستخدام حلول المعالجة الحرارية المتقدمة بالفراغ من KINTEK. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفرانًا عالية الحرارة مثل أفران الفراغ والغلاف الجوي، المصممة خصيصًا لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز النقاء والأداء والكفاءة في مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء