في جوهرها، تضمن المعالجة الحرارية بالفراغ نتائج عالية الجودة من خلال إنشاء بيئة فائقة النقاء وخاضعة للتحكم. عن طريق إزالة الهواء والغازات التفاعلية الأخرى من غرفة محكمة الغلق، تلغي العملية الأسباب الرئيسية للعيوب مثل الأكسدة والتلوث، مما يسمح بالتحكم الدقيق في دورات التسخين والتبريد. وهذا يضمن أن خصائص المواد النهائية متسقة ويمكن التنبؤ بها ومتفوقة.

القيمة الحقيقية للمعالجة الحرارية بالفراغ لا تتعلق بالحرارة فقط؛ إنها تتعلق بالتحكم. من خلال إزالة متغير التفاعل الجوي، فإنك تقضي على الأسباب الجذرية لعيوب المواد، مما يضمن أن سلامة سطح المكون وهيكله الداخلي هما بالضبط ما صممتهما ليكون.

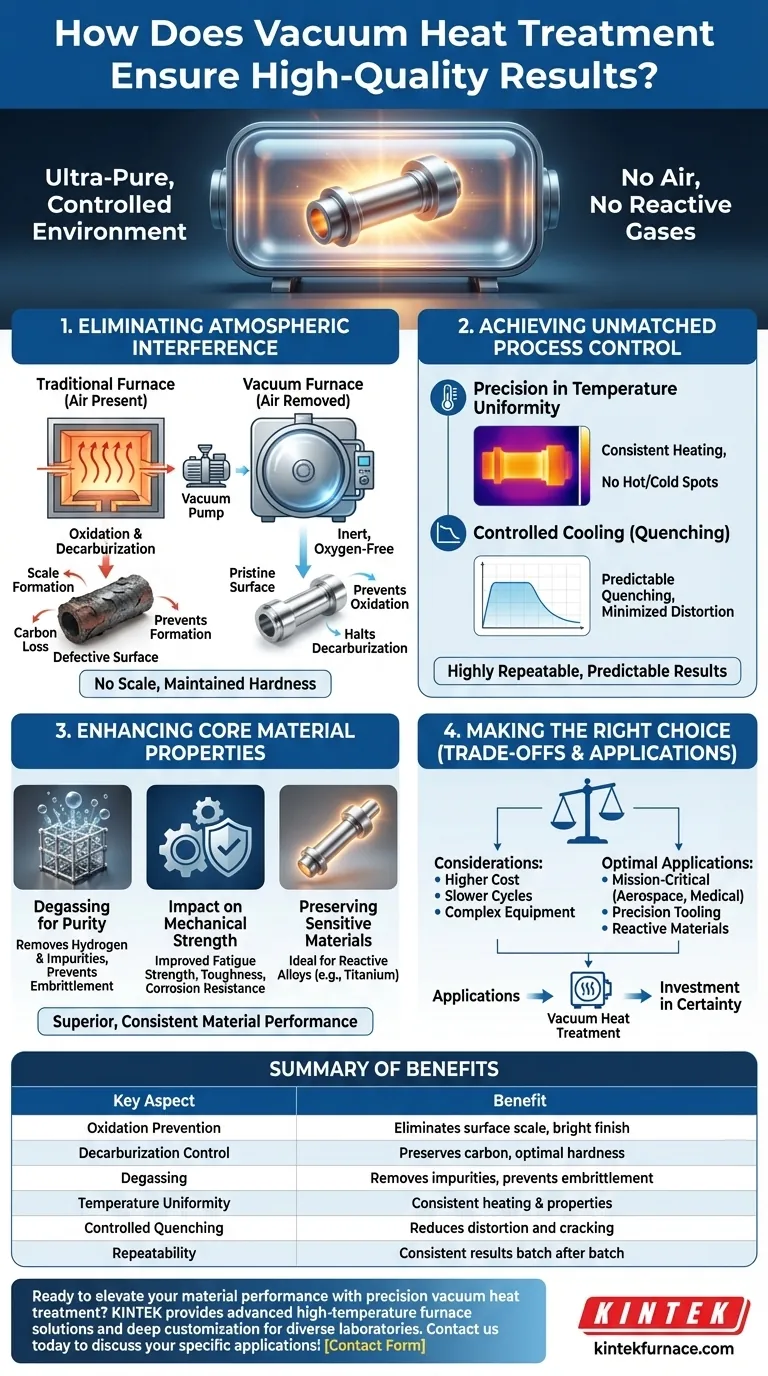

المبدأ الأساسي: إزالة التداخل الجوي

تعتمد المعالجة الحرارية على دورات حرارية دقيقة لتغيير البنية المجهرية للمادة. ومع ذلك، عند إجرائها في وجود الهواء، يتفاعل سطح المعدن الساخن بسهولة مع الأكسجين والنيتروجين وبخار الماء، مما يؤدي إلى نتائج غير متوقعة وغير مرغوب فيها.

ما هي بيئة الفراغ؟

يستخدم فرن الفراغ نظام مضخات لإزالة الهواء من غرفة محكمة الغلق قبل بدء التسخين. وهذا يخلق بيئة تكاد تكون فيها الغازات التفاعلية معدومة.

هذه الحالة الخالية من الأكسجين هي حجر الزاوية في العملية، حيث تمنع مجموعة من التفاعلات الكيميائية التي قد تؤدي إلى تدهور قطعة العمل.

منع أكسدة السطح

في الأفران التقليدية، يتفاعل الأكسجين مع المعدن الساخن ليشكل طبقة أكسيد داكنة وهشة، أو "قشرة". هذه القشرة تقلل من جودة السطح، وتقلل من الدقة الأبعاد، ويجب إزالتها من خلال عمليات ثانوية مكلفة.

تمنع المعالجة بالفراغ الأكسدة تمامًا. تخرج القطعة من الفرن بسطح نظيف ولامع ومعدني، وتحافظ على أبعادها الدقيقة وجودة سطحها.

وقف إزالة الكربون

بالنسبة للصلب الكربوني، يمكن أن يؤدي التعرض للأكسجين عند درجات حرارة عالية إلى سحب ذرات الكربون من السطح، وهو عيب يُعرف باسم إزالة الكربون (decarburization). وهذا يخلق طبقة خارجية ناعمة تعرض الصلابة ومقاومة التآكل للخطر.

توقف بيئة الفراغ الخاملة هذا التفاعل، مما يضمن بقاء محتوى الكربون - وبالتالي الصلابة - لسطح المادة كما هو محدد تمامًا.

تحقيق تحكم لا مثيل له في العملية والاتساق

بالإضافة إلى منع التلوث، تتيح بيئة الفراغ مستوى من التحكم لا يمكن لأفران الغلاف الجوي أن تضاهيه. وهذا يؤدي إلى نتائج عالية التكرارية ويمكن التنبؤ بها.

الدقة في توحيد درجة الحرارة

يسمح عدم وجود الهواء بالتسخين بشكل أساسي عن طريق الإشعاع، والذي يمكن التحكم فيه بدقة فائقة. وهذا يضمن توزيعًا موحدًا لدرجة الحرارة عبر قطعة العمل بأكملها، حتى بالنسبة للأشكال الهندسية المعقدة.

يؤدي التسخين المتسق إلى التخلص من النقاط الساخنة والباردة، مما يضمن خضوع الجزء بأكمله للتحول المعدني المقصود.

التبريد المتحكم به (الإخماد)

الإخماد، أي التبريد السريع، أمر بالغ الأهمية لتحقيق الصلابة. يمكن لأفران الفراغ استخدام الإخماد بالغاز عالي الضغط (مثل النيتروجين أو الأرجون) أو الاندماج مع خزانات إخماد الزيت محكمة الغلق.

تجعل هذه البيئة المتحكم بها عملية التبريد قابلة للتنبؤ بها للغاية، مما يقلل من الصدمة الحرارية والتشوه الذي يمكن أن يؤدي إلى تشقق الأجزاء أو عدم استقرار الأبعاد.

فائدة التكرارية

من خلال إزالة متغيرات التركيب الجوي والحمل الحراري غير المتحكم به، تصبح المعالجة الحرارية بالفراغ عملية مستقرة للغاية. يتم معالجة كل دفعة في ظل ظروف متطابقة تقريبًا، مما يضمن جودة متسقة من الجزء الأول إلى الأخير.

تعزيز خصائص المواد الأساسية

تمتد فوائد المعالجة بالفراغ عميقًا في المادة نفسها، مما يحسن خصائصها الميكانيكية الأساسية.

إزالة الغازات لتحسين النقاء

يسحب الفراغ بنشاط الغازات المحبوسة، مثل الهيدروجين والشوائب المذابة، من الهيكل الداخلي للمعدن. يؤدي تأثير "إزالة الغازات" هذا إلى تحسين نقاء المادة بشكل كبير.

تعد إزالة الهيدروجين أمرًا بالغ الأهمية بشكل خاص، لأنها تمنع تكسير الهيدروجين (hydrogen embrittlement)، وهي آلية فشل كارثية يمكن أن تتسبب في تشقق الفولاذ عالي القوة تحت الحمل.

التأثير على القوة الميكانيكية

سطح نظيف وغير ملوث خالٍ من التشققات الدقيقة والشوائب الأكسيدية يحسن بشكل كبير من أداء الجزء. غالبًا ما تظهر المواد المعالجة بالفراغ مقاومة إجهاد، وصلابة، ومقاومة تآكل محسنة.

الحفاظ على المواد الحساسة

المعادن مثل التيتانيوم والسبائك المقاومة للحرارة الأخرى شديدة التفاعل عند درجات الحرارة العالية. المعالجة بالفراغ ضرورية لمنعها من أن تصبح هشة عن طريق امتصاص الأكسجين أو النيتروجين من الهواء.

فهم المقايضات

على الرغم من وضوح فوائدها، فإن المعالجة الحرارية بالفراغ ليست حلاً شاملاً. فهم قيودها أمر أساسي لاتخاذ قرار مستنير.

عامل التكلفة

تمثل أفران الفراغ استثمارًا رأسماليًا كبيرًا. كما أن تكاليف تشغيلها، بما في ذلك استهلاك الطاقة وصيانة أنظمة الفراغ، أعلى من تكاليف الأفران الجوية التقليدية.

أوقات دورة أبطأ

تضيف عملية ضخ الغرفة إلى مستوى الفراغ المطلوب وقتًا لكل دورة. بالنسبة للأجزاء ذات الحجم الكبير والمواصفات المنخفضة، قد يجعل هذا العملية أقل اقتصادية من المعالجات الجوية الأسرع والمستمرة.

تعقيد المعدات

هذه الأنظمة أكثر تعقيدًا من نظيراتها الجوية، وتتطلب معرفة متخصصة للتشغيل والصيانة. قد يكون حجم منطقة العمل الفعالة داخل الفرن أيضًا عاملاً مقيدًا.

اتخاذ القرار الصحيح لتطبيقك

في النهاية، يعتمد قرار استخدام المعالجة الحرارية بالفراغ على المتطلبات المحددة لمكونك وتطبيقه المقصود.

- إذا كان تركيزك الأساسي على الأداء الحاسم للمهمة (الفضاء، الطب، الدفاع): غالبًا ما تكون المعالجة بالفراغ غير قابلة للتفاوض لقدرتها على تقديم أجزاء بسطح نقي وخصائص ميكانيكية متفوقة وقابلة للتكرار.

- إذا كان تركيزك الأساسي على الأدوات عالية الدقة، أو القوالب، أو التروس: العملية ضرورية لتحقيق أقصى صلابة للسطح ومقاومة التآكل دون التشوه أو إزالة الكربون الشائعة في الطرق الأخرى.

- إذا كان تركيزك الأساسي على المواد التفاعلية أو الحساسة (مثل التيتانيوم): المعالجة بالفراغ هي الطريقة الوحيدة لمعالجة هذه المواد دون التسبب في تكسر السطح وتعريض سلامتها للخطر.

- إذا كان تركيزك الأساسي على الإنتاج الضخم من الأجزاء غير الحساسة للتكلفة: قد توفر المعالجات الجوية التقليدية حلاً أكثر اقتصادية إذا لم يكن التشطيب اللامع وسلامة السطح المثالية مطلوبين.

اختيار المعالجة الحرارية بالفراغ هو استثمار في اليقين، مما يضمن أن مادتك تؤدي تمامًا كما هو مقصود.

جدول الملخص:

| الجانب الرئيسي | الفائدة |

|---|---|

| منع الأكسدة | يزيل قشرة السطح، ويحافظ على الدقة الأبعاد والتشطيب اللامع |

| التحكم في إزالة الكربنة | يحافظ على محتوى الكربون لصلابة مثالية ومقاومة للتآكل |

| إزالة الغازات | يزيل الهيدروجين والشوائب لمنع التكسر وتحسين النقاء |

| توحيد درجة الحرارة | يضمن تسخينًا متسقًا لخصائص المواد الموحدة |

| الإخماد المتحكم به | يقلل من التشوه والتشقق مع دورات تبريد يمكن التنبؤ بها |

| التكرارية | يقدم نتائج متسقة دفعة بعد دفعة لأداء موثوق |

هل أنت مستعد لرفع مستوى أداء موادك من خلال المعالجة الحرارية الدقيقة بالفراغ؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة عالية الحرارة. يكتمل خط منتجاتنا، الذي يشمل أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران الفراغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تعمل في مجال الفضاء، الطب، الأدوات، أو تتعامل مع المواد التفاعلية، يمكننا مساعدتك في تحقيق نتائج متفوقة بجودة متسقة وخصائص ميكانيكية محسنة. اتصل بنا اليوم لمناقشة كيف يمكن ل soluzioniنا أن تفيد تطبيقاتك الخاصة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هو المعالجة الحرارية في الفرن الفراغي؟ تحقيق خصائص معدنية فائقة

- ما هي عملية المعالجة الحرارية بالتفريغ؟ تحقيق خصائص معدنية فائقة

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب