في جوهرها، تعمل المعالجة الحرارية بالفراغ على تحسين الخصائص الميكانيكية للمعادن عن طريق إنشاء بيئة نقية جدًا ومحكمة. تمنع هذه العملية التفاعلات السطحية الضارة مثل الأكسدة وتزيل الغازات الذائبة الضارة من داخل المعدن، مما يؤدي إلى مكون نهائي أنظف وأقوى وأكثر تجانسًا بمتانة وقوة واستقرار أبعاد معززين.

الميزة الأساسية للمعالجة الحرارية بالفراغ هي التحكم. فمن خلال إزالة الملوثات الجوية، تتيح العملية معالجة حرارية دقيقة تعزز الإمكانات الكامنة للمعدن دون إدخال العيوب الشائعة في المعالجات الجوية التقليدية.

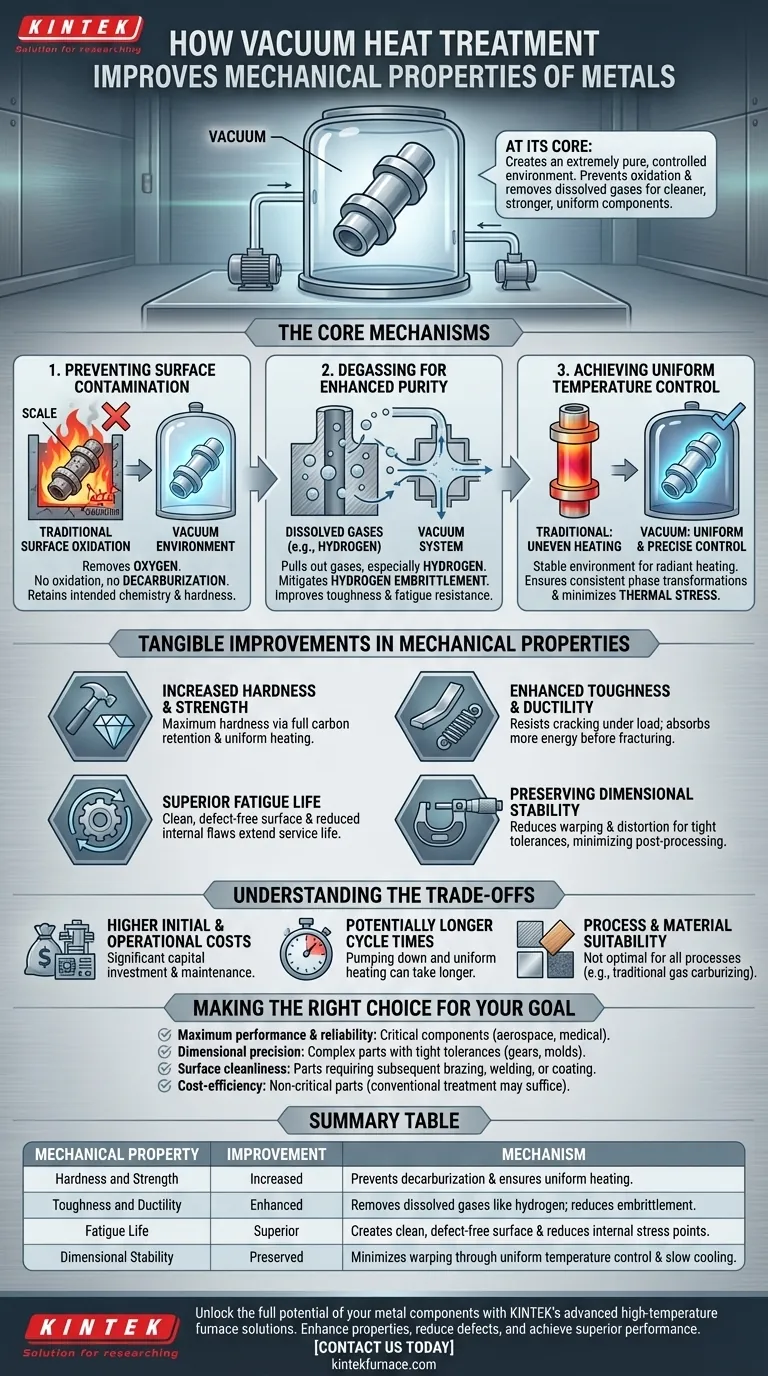

الآليات الأساسية للمعالجة الحرارية بالفراغ

لفهم الفوائد، يجب علينا أولاً النظر إلى الآليات الكامنة التي تجعل هذه العملية فعالة جدًا. الفراغ نفسه ليس هو الذي يقوي المعدن؛ بل هو البيئة المثالية التي يخلقها لكي تعمل المعالجة الحرارية بشكل مثالي.

منع التلوث السطحي

في الفرن التقليدي، يتفاعل الأكسجين الموجود في الغلاف الجوي مع السطح المعدني الساخن، مكونًا طبقة هشة ومتقشرة من الأكسيد تُعرف باسم الطبقة المتقشرة (scale).

يمكن أن تؤثر هذه الطبقة المتقشرة على جودة السطح وصلابته. بيئة الفراغ، بحكم تعريفها، تزيل الأكسجين، مما يمنع تمامًا الأكسدة وإزالة الكربنة (فقدان الكربون من سطح الفولاذ)، مما يضمن احتفاظ سطح المادة بكيميائها وصلابتها المقصودة.

إزالة الغازات لتعزيز النقاء

غالبًا ما تحتوي المعادن على غازات ذائبة، ويُعد الهيدروجين الأكثر ضررًا. تخلق هذه الغازات المحبوسة إجهادًا داخليًا ونقاط ضعف.

تعمل المعالجة الحرارية بالفراغ بفعالية على سحب هذه الغازات من المعدن. يؤدي هذا التخفيض في الغازات الداخلية، وخاصة الهيدروجين، إلى التخفيف من ظاهرة تُعرف باسم التقصف الهيدروجيني، مما يحسن بشكل مباشر متانة المادة ومقاومتها للإجهاد.

تحقيق تحكم موحد في درجة الحرارة

يوفر الفراغ بيئة مستقرة للتسخين بالإشعاع، مما يتيح تحكمًا موحدًا ودقيقًا للغاية في درجة الحرارة عبر الجزء بأكمله.

يضمن هذا التوحيد أن يمر المكون بأكمله بالتحولات الطورية المطلوبة في نفس الوقت، مما يؤدي إلى بنية مجهرية متسقة وخصائص ميكانيكية يمكن التنبؤ بها. كما أنه يقلل من الإجهاد الحراري، وهو السبب الرئيسي للتشوه.

تحسينات ملموسة في الخصائص الميكانيكية

تترجم الآليات المتحكم فيها للمعالجة بالفراغ مباشرة إلى تحسينات قابلة للقياس في أداء وعمر مكونات المعادن.

زيادة الصلابة والقوة

من خلال منع إزالة كربنة السطح، يحتفظ الجزء بمحتواه الكامل من الكربون، مما يسمح له بتحقيق أقصى قدر من الصلابة والقوة أثناء التبريد. يضمن التسخين الموحد أيضًا أن تكون هذه الصلابة متسقة عبر الهندسة بأكملها.

متانة ومطيلية معززة

تؤدي إزالة الهيدروجين المذاب ومنع تكوين طبقة أكسيد هشة إلى جعل المعدن أقل عرضة للتشقق بشكل كبير تحت الحمل. ينتج عن ذلك متانة ومرونة فائقة، مما يسمح للجزء بامتصاص المزيد من الطاقة قبل الكسر.

عمر إجهاد فائق

غالبًا ما يبدأ الفشل الميكانيكي عند عيوب مجهرية على السطح أو داخل المادة. تنتج المعالجة بالفراغ سطحًا نظيفًا وخاليًا من العيوب بشكل استثنائي، بينما تقلل إزالة الغازات من نقاط بدء الشقوق الداخلية.

تزيد هذه النظافة بشكل كبير من مقاومة إجهاد المكون، مما يطيل عمر خدمته تحت التحميل الدوري، وهو أمر بالغ الأهمية لأجزاء مثل المحامل والتروس والأعمدة.

الحفاظ على الاستقرار الأبعادي

إن الجمع بين التسخين البطيء والموحد والتبريد المتحكم فيه في بيئة الفراغ يقلل بشكل كبير من الانحراف والتشوه. يعد هذا الاستقرار الأبعادي أمرًا بالغ الأهمية للمكونات عالية الدقة ذات التفاوتات الضيقة، وغالبًا ما يقلل أو يلغي الحاجة إلى الطحن أو التشغيل الآلي المكلف بعد المعالجة.

فهم المفاضلات

على الرغم من قوتها، فإن المعالجة الحرارية بالفراغ ليست الحل الشامل. تتطلب الموضوعية الاعتراف بحدودها.

تكاليف أولية وتشغيلية أعلى

أفران التفريغ عبارة عن آلات معقدة تمثل استثمارًا رأسماليًا كبيرًا. فهي أغلى في الشراء والتشغيل والصيانة مقارنة بالأفران الجوية التقليدية.

أوقات دورة أطول محتملة

يمكن أن تستغرق عملية ضخ الحجرة إلى فراغ عميق وضمان التسخين الموحد وقتًا أطول من مجرد وضع جزء في فرن قياسي. بالنسبة للأجزاء ذات الحجم الكبير والهامش المنخفض، يمكن أن يؤثر ذلك على الإنتاجية.

ملائمة العملية والمواد

على الرغم من مرونتها، فإن المعالجة بالفراغ ليست مثالية لكل عملية معدنية. فبعض تقنيات التصلب السطحي، مثل الكربنة الغازية التقليدية، أكثر تعقيدًا في إجرائها في الفراغ وقد تكون مناسبة بشكل أفضل للطرق الجوية.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار طريقة المعالجة الحرارية الصحيحة بالكامل على متطلبات أداء المكون والقيود الاقتصادية.

- إذا كان تركيزك الأساسي هو أقصى أداء وموثوقية: المعالجة بالفراغ هي الخيار الأمثل للمكونات الحيوية في صناعات الفضاء، أو الطبية، أو الأدوات عالية الأداء حيث لا يكون الفشل خيارًا.

- إذا كان تركيزك الأساسي هو الدقة الأبعاد: اختر المعالجة بالفراغ للأجزاء المعقدة ذات التفاوتات الضيقة، مثل التروس والقوالب، لتقليل التشوه وتقليل تكاليف ما بعد المعالجة.

- إذا كان تركيزك الأساسي هو نظافة السطح: بالنسبة للأجزاء التي تتطلب لحامًا لاحقًا أو لحامًا بالنحاس أو طلاء، يضمن السطح البكر الناتج عن المعالجة بالفراغ التصاقًا وتشطيبًا فائقين.

- إذا كان تركيزك الأساسي هو الكفاءة من حيث التكلفة للأجزاء غير الحيوية: غالبًا ما توفر المعالجة الجوية التقليدية خصائص كافية للتطبيقات الأقل تطلبًا بتكلفة أقل.

من خلال فهم هذه المبادئ، يمكنك الاستفادة من العملية الحرارية الصحيحة لإطلاق العنان للإمكانات الهندسية الكاملة للمادة التي اخترتها.

جدول الملخص:

| الخاصية الميكانيكية | التحسين | الآلية |

|---|---|---|

| الصلابة والقوة | زيادة | يمنع إزالة الكربنة ويضمن تسخينًا موحدًا لتحولات الطور المتسقة. |

| المتانة والمطيلية | معززة | يزيل الغازات الذائبة مثل الهيدروجين لتقليل التقصف وتحسين امتصاص الطاقة. |

| عمر الإجهاد | فائق | يخلق سطحًا نظيفًا وخاليًا من العيوب ويقلل من نقاط الإجهاد الداخلية لعمر خدمة أطول. |

| الاستقرار الأبعادي | محفوظ | يقلل من الانحراف والتشوه من خلال التحكم الموحد في درجة الحرارة والتبريد البطيء. |

أطلق العنان للإمكانات الكاملة لمكوناتك المعدنية باستخدام حلول الأفران عالية الحرارة المتطورة من KINTEK. بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نقدم أفرانًا ذات محفز، وأفران أنبوبية، وأفران دوارة، وأفران تفريغ وغلاف جوي، وأنظمة CVD/PECVD، وكلها ذات تخصيص عميق وقوي لتلبية احتياجاتك التجريبية الفريدة. عزز الخصائص الميكانيكية، وقلل العيوب، وحقق أداءً فائقًا—اتصل بنا اليوم لمناقشة كيف يمكن أن تفيد حلولنا المخصصة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هو المعالجة الحرارية في الفرن الفراغي؟ تحقيق خصائص معدنية فائقة

- ماذا تفعل أفران التفريغ؟ تحقيق معالجة فائقة للمواد في بيئة نقية