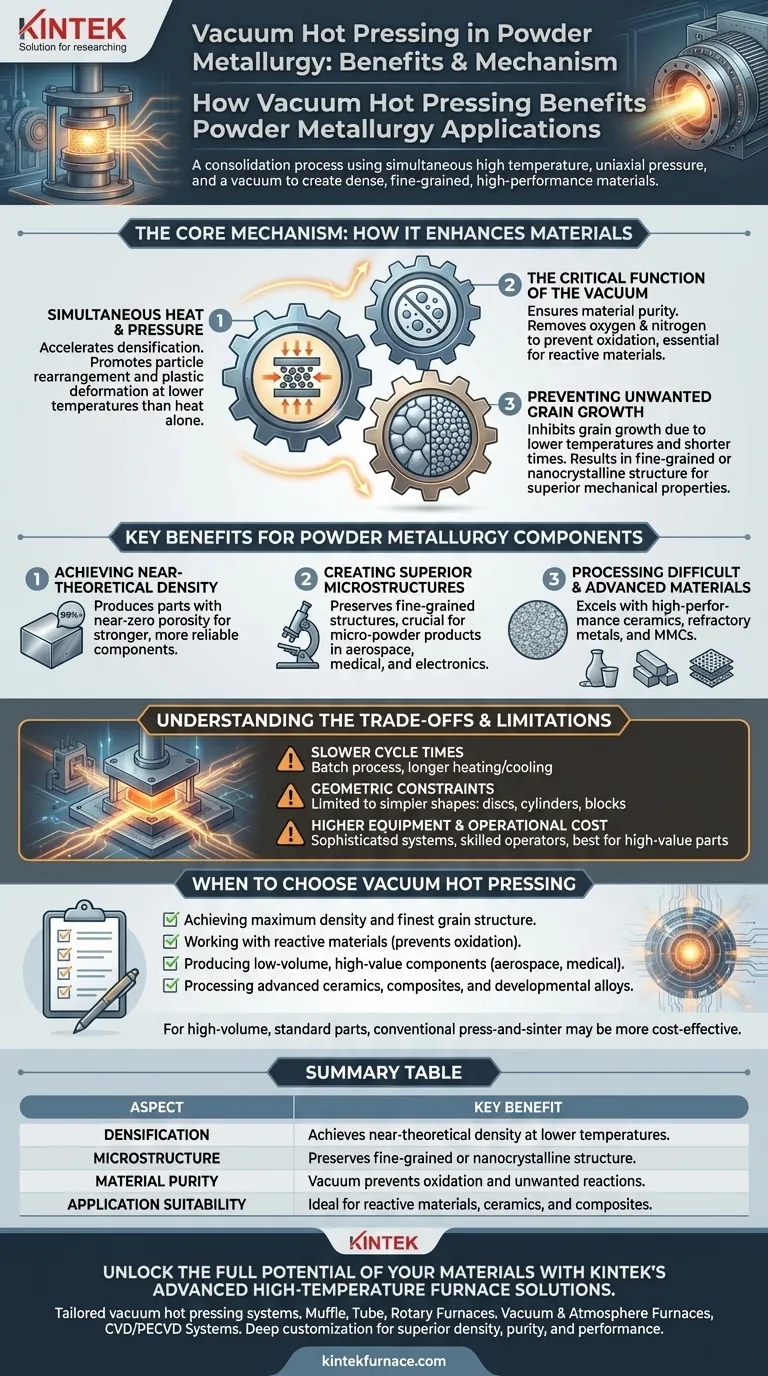

في علم المعادن المسحوقية، يُعد الضغط الساخن بالفراغ عملية دمج تُستخدم لإنشاء مواد كثيفة للغاية وعالية الأداء ذات بنية مجهرية دقيقة الحبيبات. ويتم تحقيق ذلك من خلال تطبيق درجة حرارة عالية وضغط أحادي المحور في وقت واحد على مسحوق داخل فراغ. يتيح هذا المزيج التكثيف الكامل عند درجات حرارة أقل من التلبيد التقليدي، وهو أمر بالغ الأهمية لمنع نمو الحبيبات الذي يمكن أن يقلل من الخصائص الميكانيكية.

تكمن الميزة الأساسية للضغط الساخن بالفراغ في قدرته على تحقيق تكثيف شبه كامل عند درجات حرارة أقل من الطرق التي لا تعتمد على الضغط. يحافظ هذا على البنية المجهرية دقيقة الحبيبات الأساسية لإنشاء مواد ذات قوة وصلابة وأداء فائقين، خاصة عند التعامل مع المساحيق المتقدمة أو التفاعلية.

الآلية الأساسية: كيف تعزز المواد

الضغط الساخن بالفراغ ليس مجرد عملية تسخين؛ بل هو مزيج تآزري من ثلاثة عناصر متميزة: الضغط، ودرجة الحرارة، والجو المتحكم فيه. يكشف فهم كيفية عمل هذه العناصر معًا عن سبب فعاليته الكبيرة.

دور الحرارة والضغط المتزامنين

يؤدي تطبيق الضغط أحادي المحور أثناء تسخين المادة إلى تسريع عملية التكثيف بشكل كبير. يعزز الضغط إعادة ترتيب الجزيئات والتشوه اللدن، مما يؤدي إلى إغلاق الفراغات بين جزيئات المسحوق بشكل أكثر فعالية وعند درجات حرارة أقل مما يحققه التسخين وحده.

الوظيفة الحاسمة للفراغ

تعتبر بيئة الفراغ ضرورية لنقاء المواد. عن طريق إزالة الغازات الجوية مثل الأكسجين والنيتروجين، فإنها تمنع التفاعلات الكيميائية غير المرغوب فيها، مثل الأكسدة. وهذا أمر غير قابل للتفاوض عند معالجة المواد التفاعلية مثل المعادن المقاومة للحرارة أو بعض السيراميك المتقدم.

منع نمو الحبيبات غير المرغوب فيه

غالبًا ما تكون قوة المادة مرتبطة عكسيًا بحجم حبيباتها. نظرًا لأن الضغط الساخن بالفراغ يسمح بالتكثيف عند درجات حرارة منخفضة ولفترات زمنية أقصر، فإنه يمنع نمو الحبيبات. ينتج عن هذا منتج نهائي ذو بنية دقيقة الحبيبات أو حتى نانو بلورية، مما يترجم مباشرة إلى خصائص ميكانيكية فائقة.

الفوائد الرئيسية لمكونات المعادن المسحوقية

تقدم الآلية الفريدة للضغط الساخن بالفراغ مزايا ملموسة في المكون النهائي، مما يتيح إنتاج مواد يستحيل إنشاؤها بطرق أخرى.

تحقيق كثافة شبه نظرية

الميزة الأساسية هي القدرة على إنتاج أجزاء ذات مسامية شبه صفرية. يقوم الضغط المطبق بضغط الفراغات بشكل فعال، مما ينتج عنه مكون كثيف بالكامل يكون أقوى وأكثر موثوقية تحت الضغط.

إنشاء بنى مجهرية متفوقة

تتفوق هذه العملية في إنتاج مواد ذات بنية مجهرية دقيقة الحبيبات ومستقرة. هذا فعال بشكل خاص لـ منتجات المسحوق الدقيق، حيث يكون الحفاظ على حجم الجسيمات الصغير الأولي أمرًا بالغ الأهمية للخصائص النهائية. هذا التحكم ضروري للتطبيقات في الفضاء، والأجهزة الطبية، والإلكترونيات.

معالجة المواد الصعبة والمتقدمة

يتفوق الضغط الساخن بالفراغ في دمج المواد التي يصعب تلبيدها باستخدام الطرق التقليدية. ويشمل ذلك السيراميك الصناعي عالي الأداء، والمعادن المقاومة للحرارة، والمواد المركبة ذات المصفوفة المعدنية (MMCs) التي تتطلب كثافة عالية وبنية مجهرية نقية ومتحكم بها.

فهم المقايضات والقيود

على الرغم من قوته، إلا أن الضغط الساخن بالفراغ هو عملية متخصصة ذات قيود محددة. يتطلب التقييم الموضوعي الاعتراف بمقايضاته مقارنة بتقنيات التصنيع الأخرى.

أوقات دورة أبطأ

الضغط الساخن بالفراغ هو بطبيعته عملية دفعية. الوقت المطلوب لتحميل القالب، وضخ الفراغ، والتسخين، والضغط، والتبريد يجعله أبطأ من الطرق المستمرة أو عمليات الضغط والتلبيد بكميات كبيرة.

القيود الهندسية

يحد استخدام القالب أحادي المحور والقاطع عمومًا العملية من الأشكال الأبسط، مثل الأقراص، والأسطوانات، والكتل المستطيلة. غالبًا ما تكون الأجزاء المعقدة التي تقترب من الشكل النهائي أكثر ملاءمة لطرق مثل قولبة حقن المعادن (MIM) أو الضغط المتساوي الحرارة (HIP).

تكلفة المعدات والتشغيل الأعلى

تعد أنظمة الضغط الساخن بالفراغ متطورة وتمثل استثمارًا رأسماليًا كبيرًا. تتطلب مشغلين مهرة ولها تكاليف تشغيل أعلى مقارنة بالأفران التقليدية، مما يجعل العملية الأنسب للمكونات عالية القيمة حيث يبرر الأداء التكلفة.

متى تختار الضغط الساخن بالفراغ

يعتمد اختيارك لطريقة التوحيد بالكامل على المواد التي تستخدمها والأداء الذي تحتاج إلى تحقيقه.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وأدق بنية حبيبية ممكنة: يعد الضغط الساخن بالفراغ هو الخيار الأمثل، خاصة للسيراميك المتقدم والمركبات والسبائك قيد التطوير.

- إذا كنت تعمل مع مواد تفاعلية لا تتحمل التعرض للغلاف الجوي: فإن بيئة الفراغ أمر غير قابل للتفاوض لمنع الأكسدة وضمان سلامة المادة.

- إذا كان هدفك هو إنتاج مكونات منخفضة الحجم وعالية القيمة للتطبيقات الحرجة: توفر هذه العملية تحكمًا لا مثيل له في البنية المجهرية، مما يبرر وقت الدورة الأبطأ لقطع الطائرات أو الأجزاء الطبية.

- إذا كنت بحاجة إلى إنتاج كميات كبيرة من الأجزاء المعدنية القياسية ذات متطلبات الأداء المتوسطة: فإن طريقة أكثر فعالية من حيث التكلفة مثل الضغط والتلبيد التقليدي هي الخيار المناسب.

في النهاية، يعد اختيار الضغط الساخن بالفراغ قرارًا استراتيجيًا لإعطاء الأولوية لخصائص وأداء المادة النهائية على سرعة وتكلفة الإنتاج.

جدول الملخص:

| الجانب | الميزة الرئيسية |

|---|---|

| التكثيف | يحقق كثافة شبه نظرية عند درجات حرارة منخفضة |

| البنية المجهرية | يحافظ على بنية دقيقة الحبيبات أو نانو بلورية |

| نقاوة المواد | الفراغ يمنع الأكسدة والتفاعلات غير المرغوب فيها |

| ملاءمة التطبيق | مثالي للمواد التفاعلية، السيراميك، والمواد المركبة |

أطلق العنان للإمكانات الكاملة لموادك مع حلول أفران درجة الحرارة العالية المتقدمة من KINTEK. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة أنظمة ضغط ساخن بالفراغ مصممة خصيصًا، بما في ذلك أفران Muffle، والأنبوبية، والدوارة، وأفران الفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مما يوفر كثافة ونقاء وأداء فائقين للمكونات عالية القيمة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز تطبيقات علم المعادن المسحوقية لديك!

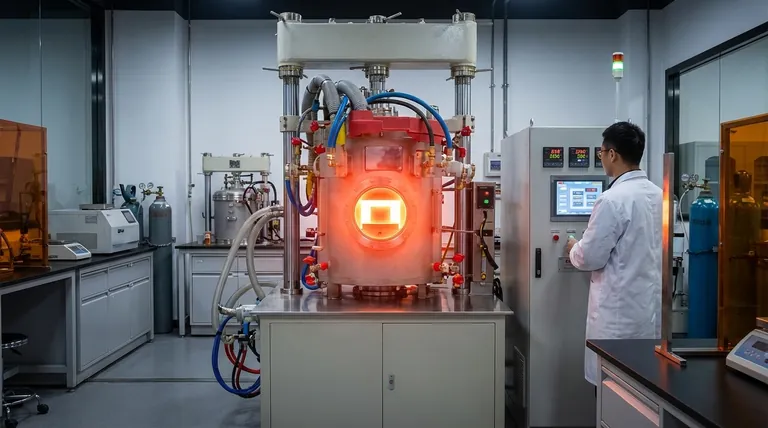

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى

- ما هي مزايا استخدام مكبس حراري معملي لأفلام F-MWCNT؟ زيادة عامل الطاقة بنسبة 400%

- ما هي الاعتبارات التي توجه اختيار عناصر التسخين وطرق الضغط لفرن الضغط الساخن الفراغي؟

- ما هو الدور الذي تلعبه آلة الضغط الساخن المختبرية عالية الأداء في المعالجة؟ افتح قوة مركبة فائقة