في جوهرها، تعد عمليات الكبس الحراري في الفراغ، والتطريز (اللحام) في الفراغ، والتلبيد في الفراغ عمليات تصنيع مختلفة اختلافًا جذريًا ومصممة لتحقيق أهداف متميزة. التطريز (اللحام) في الفراغ هو عملية ربط تستخدم معدن حشو لربط المكونات الصلبة معًا. في المقابل، تُنشئ كل من عملية التلبيد في الفراغ والكبس الحراري في الفراغ جزءًا صلبًا من مسحوق، لكن الكبس الحراري يضيف ضغطًا خارجيًا لإجبار التكثيف، بينما يعتمد التلبيد على الحرارة وحدها.

التمييز الحاسم يكمن في النتيجة المرجوة والآلية المستخدمة لتحقيقها. يعتمد اختيارك بالكامل على ما إذا كنت بحاجة إلى ربط المكونات، أو دمج مسحوق بالحرارة، أو ضغط مسحوق بالحرارة والقوة لتحقيق أقصى كثافة.

فهم الهدف الأساسي لكل عملية

على الرغم من أن العمليات الثلاث تعمل في فراغ لمنع الأكسدة والتلوث، إلا أن أغراضها لا تتداخل. كل عملية تتلاعب بالمواد على المستوى الحبيبي أو الذري بطريقة فريدة.

التطريز (اللحام) في الفراغ: إنشاء رابطة معدنية

التطريز (اللحام) في الفراغ هو تقنية ربط. غرضه الوحيد هو توصيل جزأين صلبين منفصلين أو أكثر في تجميع واحد.

تتضمن العملية وضع معدن حشو، يمتلك نقطة انصهار أقل من المكونات الأساسية، عند المفصل. عند تسخينه في الفراغ، يذوب معدن الحشو هذا، ويسري في الفجوة عن طريق الخاصية الشعرية، ويتصلب عند التبريد، مما يخلق رابطة قوية ودائمة وغالبًا ما تكون سلسة.

التلبيد في الفراغ: صهر جزيئات المسحوق معًا

التلبيد في الفراغ هو عملية تلبيد مساحيق تُستخدم لإنشاء أجسام صلبة من مادة مسحوقة دون إذابتها.

يتم تسخين جزء "أخضر"، وهو مسحوق مدمج بشكل غير محكم، إلى درجة حرارة عالية أقل من نقطة انصهاره. عند هذه الدرجة الحرارة، تنتشر الذرات عبر حدود الجزيئات، مما يتسبب في اندماجها معًا. تقلل هذه العملية من المسامية وتتسبب في انكماش الجزء وتكثفه.

الكبس الحراري في الفراغ: التكثيف تحت القوة

الكبس الحراري في الفراغ هو عملية دمج متقدمة تجمع بين درجة الحرارة العالية والضغط أحادي المحور في وقت واحد. مثل التلبيد، يبدأ بمسحوق.

ومع ذلك، فإن تطبيق الضغط الميكانيكي المباشر يسرّع بشكل كبير عملية التكثيف. تساعد هذه القوة في إعادة ترتيب الجزيئات والتشوه اللدن، مما يؤدي إلى إخراج المسامية بفعالية. هذا أمر ضروري للمواد التي يصعب تكثيفها من خلال التلبيد وحده.

العوامل الرئيسية المفرقة

يصبح الاختيار بين هذه الطرق واضحًا عندما تحلل ثلاثة عوامل رئيسية: استخدام الضغط، والمادة الأولية، وهدف المنتج النهائي.

دور الضغط الخارجي

هذا هو التمييز الأكثر أهمية. الكبس الحراري في الفراغ هو العملية الوحيدة من بين العمليات الثلاث التي تستخدم ضغطًا ميكانيكيًا خارجيًا.

يعتمد التلبيد فقط على الطاقة الحرارية لدفع الانتشار الذري. يعتمد التطريز (اللحام) على الخاصية الشعرية لتوزيع معدن حشو منصهر. يتغلب الضغط في الكبس الحراري على مقاومة المادة للتكثيف، مما يجعله مثاليًا للتطبيقات عالية الأداء.

شكل المادة الأولية

تحدد حالة المادة في بداية العملية الطريقة المستخدمة.

- التطريز (اللحام) في الفراغ: يبدأ بمكونين صلبين أو أكثر مشكلين مسبقًا.

- التلبيد في الفراغ: يبدأ بمسحوق معدني أو خزفي، غالبًا ما يتم تشكيله مسبقًا.

- الكبس الحراري في الفراغ: يبدأ بمسحوق معدني أو خزفي يوضع داخل قالب.

هدف المنتج النهائي

الوظيفة المقصودة للمنتج النهائي هي مؤشر واضح للعملية المطلوبة.

- التطريز (اللحام) ينتج تجميعًا متعدد المكونات (على سبيل المثال، شفرة توربينية موصولة بقرص).

- التلبيد ينتج جزءًا صلبًا واحدًا تم إنشاؤه من مسحوق (على سبيل المثال، ترس أو زرعة طبية).

- الكبس الحراري ينتج جزءًا صلبًا واحدًا عالي الكثافة تم إنشاؤه من مسحوق (على سبيل المثال، كتلة من السيراميك المتقدم أو هدف رش).

فهم المقايضات

تأتي كل عملية مع مجموعة خاصة من المزايا والقيود المتعلقة بالتكلفة والتعقيد والأداء.

التعقيد الهندسي والتكلفة

التلبيد في الفراغ فعال للغاية للإنتاج الضخم للأجزاء المعقدة ذات الشكل النهائي القريب (near-net-shape)، مما يقلل من المعالجة اللاحقة والتكلفة على نطاق واسع.

الكبس الحراري في الفراغ أغلى عمومًا وأبطأ بكثير. نظرًا لتطبيق الضغط على طول محور واحد، فإنه يقتصر بشكل عام على إنتاج أشكال بسيطة مثل الأقراص والكتل والأسطوانات.

الكثافة والخصائص التي يمكن تحقيقها

يحقق الكبس الحراري في الفراغ باستمرار أعلى الكثافات النهائية، وغالبًا ما يتجاوز 99٪ من الكثافة النظرية للمادة. يؤدي هذا النقص في المسامية إلى خصائص ميكانيكية فائقة مثل القوة والصلابة.

في حين أن التلبيد في الفراغ يمكن أن ينتج أجزاء عالية الكثافة، إلا أن المسامية المتبقية شائعة. تعتمد قوة الرابطة المطرزة بالكامل على تصميم المفصل وخصائص معدن الحشو.

كيفية اختيار العملية المناسبة

يجب أن يسترشد قرارك بالمتطلب الهندسي المحدد الذي تحتاج إلى تلبيته.

- إذا كان تركيزك الأساسي هو ربط المكونات الصلبة في تجميع نظيف وقوي: التطريز (اللحام) في الفراغ هو الخيار الصحيح والوحيد لهذه المهمة.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء ذات أشكال معقدة من مسحوق بتكلفة فعالة: التلبيد في الفراغ هو المعيار الصناعي لهذا الهدف.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من الكثافة والأداء الميكانيكي من مسحوق، خاصة مع المواد التي يصعب تلبيدها: الكبس الحراري في الفراغ هو الأداة الضرورية، على الرغم من قيوده الهندسية.

في النهاية، يتعلق اختيار العملية الحرارية المناسبة بمطابقة الآلية مع مادتك وهدفك النهائي.

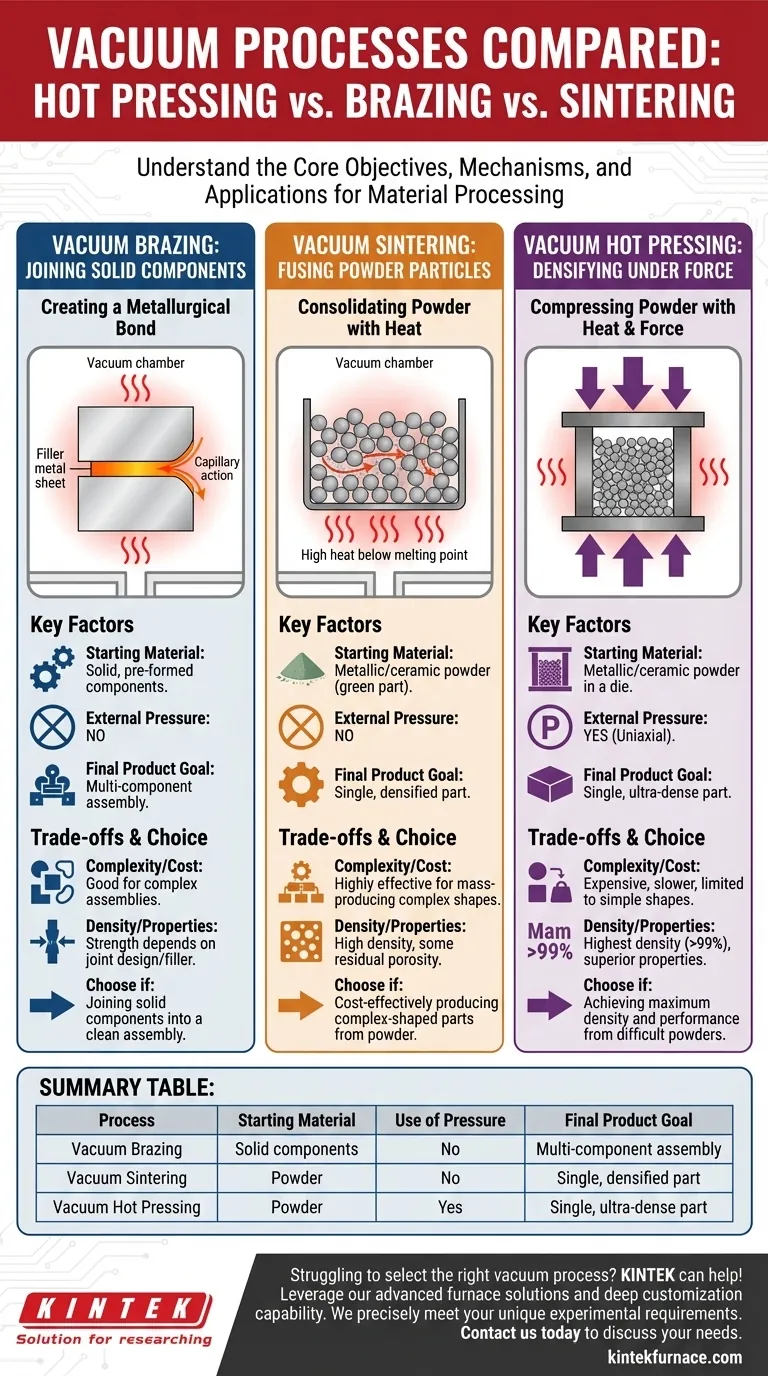

جدول ملخص:

| العملية | المادة الأولية | استخدام الضغط | هدف المنتج النهائي |

|---|---|---|---|

| التطريز (اللحام) في الفراغ | مكونات صلبة | لا | تجميع متعدد المكونات |

| التلبيد في الفراغ | مسحوق | لا | جزء صلب واحد مُكثَّف |

| الكبس الحراري في الفراغ | مسحوق | نعم | جزء صلب واحد عالي الكثافة |

هل تكافح لاختيار عملية الفراغ المناسبة لموادك؟ يمكن لـ KINTEK المساعدة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة مع حلول أفران متقدمة ذات درجات حرارة عالية، بما في ذلك الأفران ذات العلبة، والأنابيب، والدوارة، وأفران الفراغ والغازات، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي بدقة متطلبات التجارب الفريدة الخاصة بك، سواء كنت بحاجة إلى ربط المكونات، أو دمج المساحيق، أو تحقيق أقصى كثافة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا تعزيز كفاءة التصنيع والأداء لديك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه آلة الضغط العالي في تحضير حبيبات عينات الزنك؟ تحسين الاختزال الكربوني الحراري

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى

- ما هي مزايا استخدام مكبس حراري معملي لأفلام F-MWCNT؟ زيادة عامل الطاقة بنسبة 400%

- ما هي الاعتبارات التي توجه اختيار عناصر التسخين وطرق الضغط لفرن الضغط الساخن الفراغي؟