في التلدين بالتفريغ، لا يمثل مستوى التفريغ مجرد إعداد – بل هو التحكم الأساسي في نقاء المواد وسلامة السطح. يخلق التفريغ العالي (الضغط المنخفض) بيئة أنظف عن طريق إزالة الغازات الجوية مثل الأكسجين والنيتروجين. وهذا يمنع بشكل مباشر أكسدة السطح وتغير لونه أثناء التسخين، بينما يسهل أيضًا إزالة الغازات المحتجزة من داخل المادة، وهي عملية تُعرف باسم إزالة الغازات، والتي تعد حاسمة لتحسين الليونة والأداء العام.

الوظيفة الأساسية للتفريغ هي خلق بيئة يكون فيها تعرض المادة الساخنة للتفاعل مع محيطها أقل احتمالًا. لا يحمي مستوى التفريغ العالي السطح فحسب؛ بل ينقي المادة بنشاط عن طريق سحب الغازات المحتجزة، وهو أمر بالغ الأهمية لتحقيق الخصائص الميكانيكية المثلى واستقرار الأداء.

الغرض الأساسي من التفريغ في التلدين

لفهم تأثير مستوى التفريغ، يجب عليك أولاً فهم وظيفتيه الأساسيتين: منع التلوث الخارجي وتمكين التنقية الداخلية.

منع الأكسدة والتلوث

عند تسخينها إلى درجات حرارة التلدين، تصبح معظم المعادن شديدة التفاعل. إذا تعرضت للهواء، حتى بكميات صغيرة، سيتحد الأكسجين بسرعة مع سطح المعدن، مكونًا طبقة أكسيد متغيرة اللون وغالبًا ما تكون هشة.

يعمل فرن التفريغ عن طريق إزالة غالبية جزيئات الغاز – وخاصة الأكسجين والنيتروجين – من الحجرة. يشير "مستوى" التفريغ ببساطة إلى مدى قلة هذه الجزيئات التفاعلية المتبقية.

عن طريق تقليل الضغط الجزئي لهذه الغازات، فإنك تجوع التفاعل الكيميائي من الوقود الذي يحتاجه، مما يحافظ على السطح النظيف واللامع للمادة وخصائصها المتأصلة.

تسهيل إزالة الغازات

تحتوي العديد من المواد على غازات مذابة مثل الهيدروجين أو جيوب غازية مجهرية محاصرة أثناء الصب أو التصنيع. يمكن أن تسبب هذه الشوائب الداخلية الهشاشة وتخلق نقاط ضعف داخل بنية المادة.

يمنح تسخين المادة ذرات الغاز المحتجزة الطاقة للحركة. تخلق بيئة الضغط المنخفض للتفريغ تدرجًا قويًا للضغط بين داخل المادة والحجرة، مما يؤدي بشكل فعال إلى سحب هذه الغازات غير المرغوب فيها. هذه الخطوة التنقية ضرورية لتعزيز الليونة وعمر التعب.

كيف يملي مستوى التفريغ نتائج العملية

يؤثر مستوى التفريغ المحدد الذي تختاره بشكل مباشر ويمكن التنبؤ به على الجودة النهائية للجزء. قد يكون التفريغ الأقل جودة مقبولاً لبعض المواد، بينما سيكون كارثيًا لغيرها.

التأثير على تشطيب السطح

التأثير الأكثر وضوحًا لمستوى التفريغ هو تشطيب السطح. سيؤدي التفريغ الضعيف إلى تغير اللون أو تشطيب باهت غير لامع بسبب أكسدة السطح المجهرية.

ومع ذلك، يؤدي التفريغ عالي الجودة إلى سطح لامع ونظيف. هذا ليس مجرد أمر تجميلي؛ فالسطح النظيف أمر بالغ الأهمية للعمليات اللاحقة مثل اللحام بالنحاس أو اللحام أو تطبيق الطلاءات المتخصصة التي تتطلب ركيزة نقية تمامًا للربط بشكل صحيح.

التأثير على الخصائص الميكانيكية

بالنسبة للتطبيقات الحرجة للأداء، فإن التأثيرات غير المرئية أكثر أهمية. من خلال تمكين إزالة الغازات الفعالة، يعمل مستوى التفريغ العالي على تحسين ليونة المواد ومتانتها بشكل مباشر.

تمنع إزالة العناصر البينية مثل الهيدروجين والأكسجين العيوب الداخلية وتقلل من الهشاشة، مما يسمح للمادة بالتشوه تحت الإجهاد بدلاً من التكسر المبكر. وهذا أمر بالغ الأهمية بشكل خاص للمعادن المستخدمة في تطبيقات الفضاء والطبية والصناعية عالية الإجهاد.

متطلبات خاصة بالمواد

يعتمد مستوى التفريغ الضروري بشكل كبير على تفاعلية المادة.

قد يتطلب الفولاذ الأداة الشائع تفريغًا متوسطًا فقط لمنع الأكسدة الكبيرة. في المقابل، تتطلب المعادن شديدة التفاعل مثل التيتانيوم والزركونيوم والنيوبيوم تفريغًا عاليًا جدًا أو فائقًا. حتى كميات ضئيلة من الأكسجين أو النيتروجين يمكن أن تنتشر في هذه المواد عند درجات حرارة عالية، مما يؤثر بشكل لا رجعة فيه على خصائصها الميكانيكية.

فهم المقايضات والقيود

لا يمثل اختيار أعلى تفريغ ممكن دائمًا أفضل استراتيجية. يتضمن القرار توازنًا بين التكلفة والوقت ومتطلبات المواد.

تكلفة التفريغ العالي

يتطلب تحقيق مستويات تفريغ أعلى معدات أكثر تطوراً وتكلفة. قد يستخدم الفرن القادر على الوصول إلى تفريغ متوسط مضخات ميكانيكية بسيطة نسبيًا.

ومع ذلك، يتطلب نظام التفريغ العالي مضخات توربينية جزيئية إضافية أو انتشارية أو مبردة. تتميز هذه الأنظمة بتكاليف رأسمالية أعلى، وتتطلب المزيد من الصيانة، وتستهلك المزيد من الطاقة.

وقت الدورة والإنتاجية

يستغرق ضخ الحجرة إلى تفريغ عالٍ وقتًا أطول بكثير من الوصول إلى تفريغ متوسط. يؤدي وقت الضخ المتزايد هذا إلى إطالة إجمالي وقت الدورة لكل دفعة.

بالنسبة للإنتاج بكميات كبيرة للأجزاء غير الحرجة، يمكن أن يجعل هذا الانخفاض في الإنتاجية التلدين بالتفريغ العالي غير مجدٍ اقتصاديًا. الهدف هو العثور على "النقطة المثلى" التي تلبي متطلبات الجودة دون إبطاء الإنتاج بشكل غير ضروري.

قانون تناقص الغلة

بالنسبة لسبيكة قياسية غير تفاعلية، قد لا يؤدي الانتقال من تفريغ متوسط (مثل 10⁻³ تور) إلى تفريغ عالٍ (10⁻⁶ تور) إلى أي تحسن قابل للقياس في الخصائص الميكانيكية أو المظهر البصري.

في هذه الحالات، يضيف الاستثمار في مستوى تفريغ أعلى تكلفة ووقتًا دون فائدة ملموسة. يجب هندسة العملية لتكون كافية، وليست مفرطة.

اختيار مستوى التفريغ المناسب لتطبيقك

مستوى التفريغ الأمثل هو توازن بين الاحتياجات المعدنية للمادة، والخصائص النهائية المرغوبة، والكفاءة التشغيلية. استخدم الإرشادات التالية لاتخاذ قرار مستنير.

- إذا كان تركيزك الأساسي على جماليات السطح ومنع تغير اللون: غالبًا ما يكون التفريغ المتوسط الذي يزيل الجزء الأكبر من الأكسجين كافيًا للسبائك الأقل تفاعلية مثل الفولاذ القياسي.

- إذا كان تركيزك الأساسي على زيادة الليونة والأداء في المواد الحساسة: التفريغ العالي ضروري لتسهيل إزالة الغازات الشاملة ومنع حتى الكميات الضئيلة من التلوث في الفولاذ عالي القوة أو سبائك النيكل.

- إذا كنت تعمل بمعادن شديدة التفاعل (مثل التيتانيوم، النيوبيوم): يجب عليك استخدام نظام تفريغ عالٍ أو فائق الارتفاع، حيث أن سلامة العملية أمر بالغ الأهمية وأي تلوث سيؤثر على الخصائص الأساسية للمادة.

- إذا كان تركيزك الأساسي على كفاءة التكلفة للتلدين للأغراض العامة: استخدم أدنى مستوى تفريغ يلبي الحد الأدنى من مواصفات الجودة لمادتك لتقليل وقت الدورة واستهلاك الطاقة.

في النهاية، يعد التعامل مع مستوى التفريغ كمعامل حرج للعملية، تمامًا مثل درجة الحرارة والوقت، هو المفتاح لتحقيق نتائج متسقة وموثوقة في التلدين.

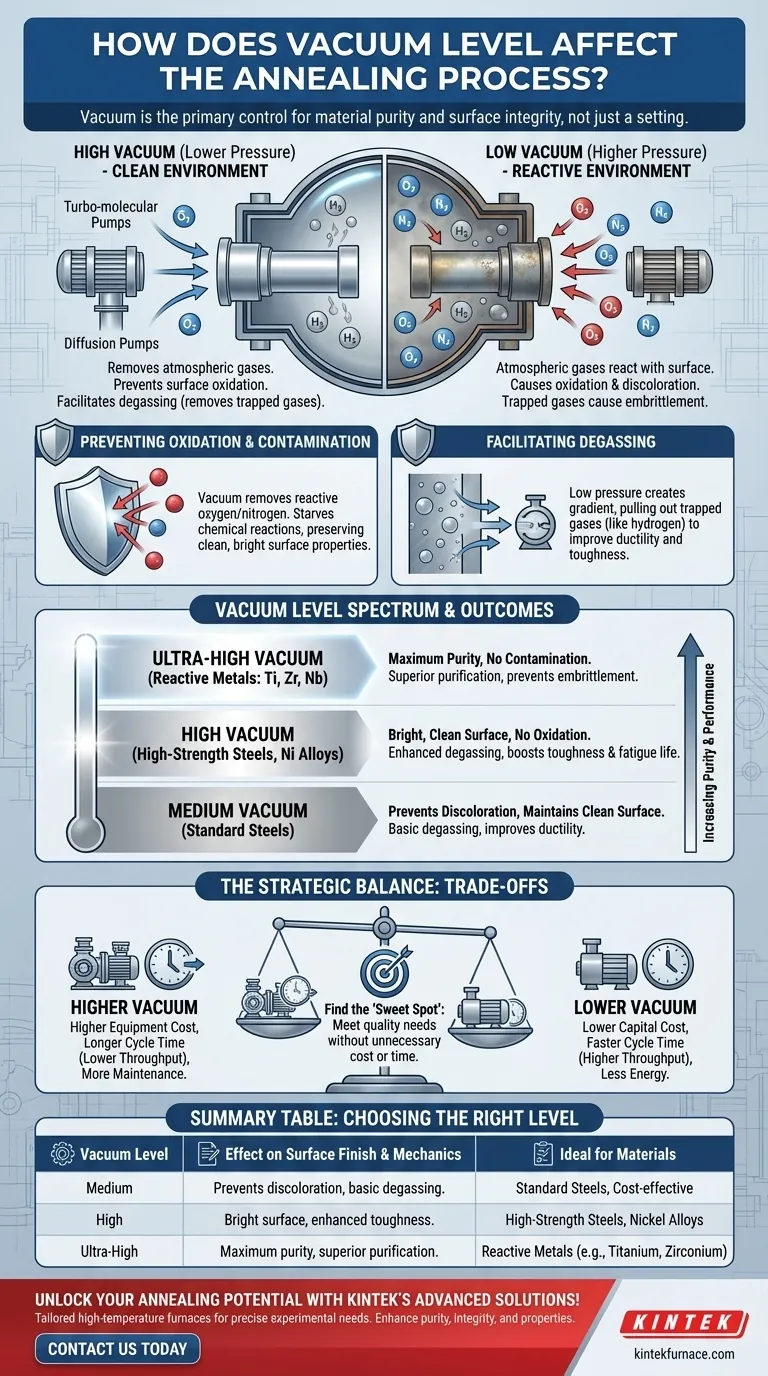

جدول الملخص:

| مستوى التفريغ | التأثير على تشطيب السطح | التأثير على الخصائص الميكانيكية | مثالي للمواد |

|---|---|---|---|

| متوسط | يمنع تغير اللون، يحافظ على سطح نظيف | إزالة الغازات الأساسية، يحسن الليونة | الفولاذ القياسي، تطبيقات فعالة من حيث التكلفة |

| عالي | سطح لامع ونظيف، لا أكسدة | إزالة الغازات المعززة، يعزز المتانة وعمر التعب | الفولاذ عالي القوة، سبائك النيكل |

| فائق الارتفاع | أقصى نقاء، لا تلوث | تنقية فائقة، يمنع الهشاشة | المعادن التفاعلية (مثل التيتانيوم، الزركونيوم) |

أطلق العنان للإمكانات الكاملة لعملية التلدين الخاصة بك باستخدام حلول أفران درجة الحرارة العالية المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم لمختبرات متنوعة خيارات مصممة خصيصًا مثل أفران Muffle وTube وRotary Furnaces وVacuum & Atmosphere Furnaces وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مما يعزز نقاء المواد وسلامة السطح والخصائص الميكانيكية. لا تدع مستويات التفريغ غير المثلى تؤثر على نتائجك—اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن ترفع مستوى عمليات التلدين لديك وتزيد الكفاءة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية