في جوهرها، تدفع قولبة الفراغ بكفاءة التكلفة في تشغيل المعادن عن طريق إنشاء قوالب دقيقة للغاية تتطلب مواد خام أقل وتقلل بشكل كبير من الحاجة إلى العمالة بعد الصب. تقلل هذه الطريقة من هدر المواد وتكاد تلغي الحاجة إلى التشغيل الثانوي أو التشذيب، مما يخفض بشكل مباشر التكلفة الإجمالية لكل قطعة.

تكمن القيمة الحقيقية لقولبة الفراغ في قدرتها على تبسيط عملية الإنتاج بأكملها. من خلال إنتاج مصبوبات ذات شكل شبه نهائي بإنهاء سطحي فائق، فإنها تخفض التكاليف المخفية المرتبطة بخردة المواد، والمواد الاستهلاكية الرابطة، والعمليات الثانوية التي تتطلب عمالة مكثفة.

مبدأ قولبة الفراغ

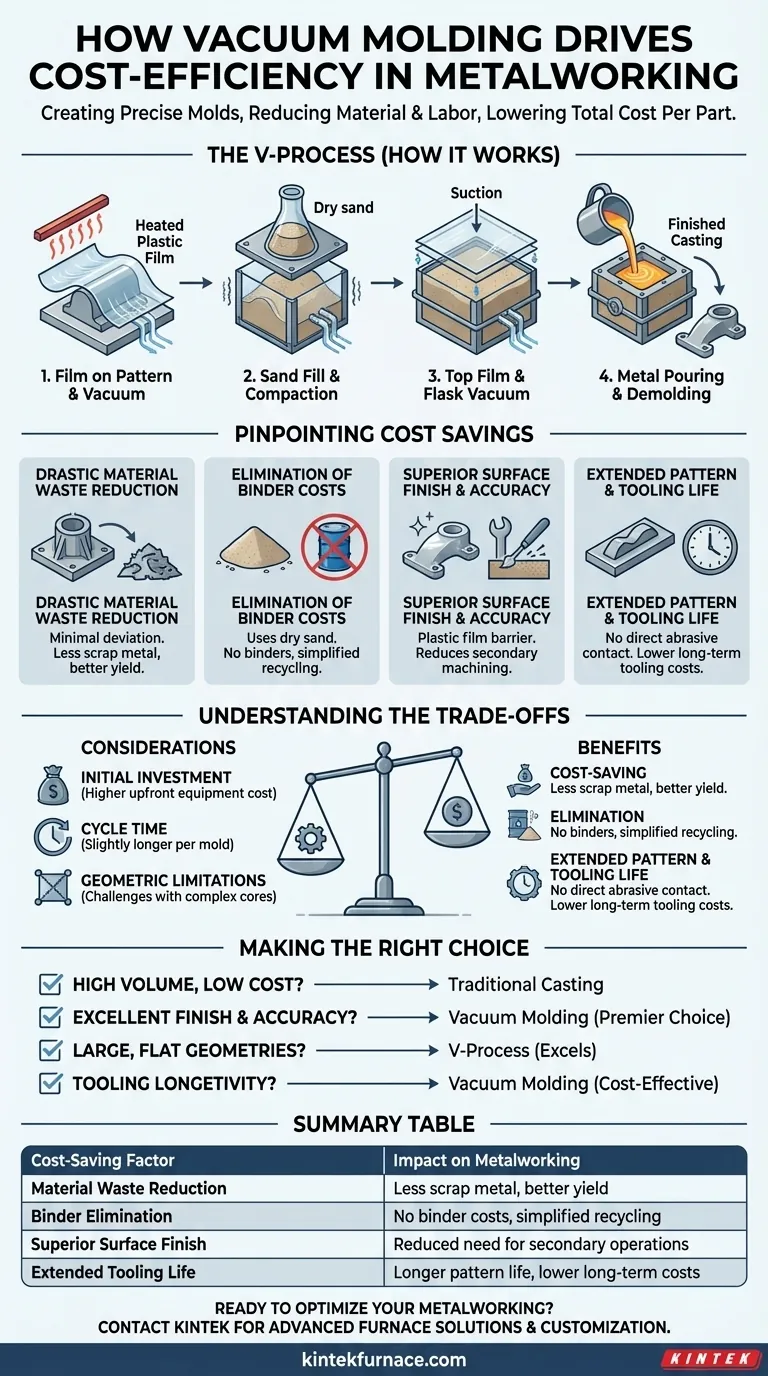

لفهم فوائد التكلفة، يجب عليك أولاً فهم العملية، والتي تسمى غالبًا عملية V-Process. وهي شكل فريد من أشكال صب الرمل يستخدم الضغط الجوي لإنشاء قالب مستقر للغاية.

كيف تعمل عملية V-Process

يتم تسخين صفيحة رقيقة من الغشاء البلاستيكي وتُغطى بنمط (نموذج القطعة). ثم يتم سحب فراغ عبر النمط، مما يسحب الفيلم بإحكام ضد كل تفصيل. يتم وضع وعاء صب متخصص فوق النمط المُغطى بالفيلم، ويُملأ بالرمل الجاف الخالي من المواد الرابطة، ويُضغط بالاهتزاز.

توضع صفيحة بلاستيكية أخرى فوق الرمل، ويتم تطبيق فراغ على وعاء الصب نفسه. يحمل هذا الفراغ حبيبات الرمل في مكانها بثبات، مما يخلق نصف قالب صلب ومستقر. يتم تحرير الفراغ الموجود على النمط، ويتم نزع القالب. يتم تجميع النصفين لإنشاء تجويف القالب النهائي لصب المعدن.

الاختلافات الرئيسية عن الصب التقليدي

على عكس صب الرمل التقليدي، الذي يعتمد على الطين والماء (الرمل الأخضر) أو المواد الرابطة الكيميائية لتثبيت الرمل معًا، تستخدم عملية V-Process الرمل الجاف وضغط الفراغ فقط. هذا الاختلاف الجوهري هو مصدر مزاياها الأساسية.

تحديد مصادر توفير التكاليف

إن كفاءة قولبة الفراغ لا تأتي من عامل واحد، بل من سلسلة من التحسينات في سير عمل التصنيع بأكمله.

انخفاض حاد في هدر المواد

يسمح الثبات والدقة العالية للقالب المشكل بالفراغ بإنتاج مصبوبات بأقل انحراف عن الشكل النهائي المطلوب. يقلل هذا من الحاجة إلى البوابات والرافعات وأجهزة التغذية الأخرى التي تصبح خردة معدنية، مما يؤدي إلى عائد أفضل للمواد.

إلغاء التكاليف المتعلقة بالمواد الرابطة

يتطلب الصب التقليدي مواد رابطة ومعدات خلط، وغالبًا أنظمة استرداد رمل معقدة وتستهلك طاقة لإزالة المواد الكيميائية المحترقة. تستخدم عملية V-Process رملًا جافًا ونظيفًا، مما يلغي تكلفة المواد الرابطة ويبسط عملية مناولة الرمل وإعادة تدويره بشكل كبير.

إنهاء سطحي ودقة فائقة

يعمل الغشاء البلاستيكي كحاجز مثالي بين المعدن المنصهر والرمل، مما ينتج عنه تشطيب سطحي ناعم بشكل استثنائي. غالبًا ما تلغي هذه الجودة الحاجة إلى عمليات ثانوية مكلفة وتستغرق وقتًا طويلاً مثل التفجير بالخرز، والطحن، والتشغيل الآلي.

إطالة عمر النمط والأدوات

نظرًا لأن النمط لا يلامس الرمل بشكل مباشر أو احتكاكي، فإنه لا يتعرض لأي تآكل تقريبًا. يتيح هذا للأنماط، حتى تلك المصنوعة من مواد أقل متانة مثل الخشب أو البلاستيك، أن تدوم لآلاف الدورات، مما يقلل بشكل كبير من تكاليف الأدوات على المدى الطويل.

فهم المفاضلات

لا توجد عملية واحدة مثالية لكل تطبيق. على الرغم من كفاءتها العالية، فإن قولبة الفراغ لها اعتبارات محددة يجب أن تزنها.

الاستثمار الأولي في المعدات

يتطلب تطبيق خط إنتاج V-Process استثمارًا في مضخات التفريغ، وأوعية الصب المتخصصة، ومعدات مناولة الأفلام. قد تكون هذه التكلفة الأولية أعلى من تكلفة إعداد صب الرمل الأخضر الأساسي.

اعتبارات وقت الدورة

يمكن أن تؤدي خطوات تسخين وتطبيق الفيلم، وسحب الفراغ، ومناولة وعاء الصب إلى وقت دورة أطول قليلاً لكل قالب مقارنة بخطوط الرمل الأخضر عالية السرعة والمؤتمتة بالكامل. وهذا يجعلها أقل مثالية للإنتاج الضخم لعدد كبير من الأجزاء البسيطة والمنخفضة التكلفة.

القيود الهندسية

على الرغم من أنها ممتازة للعديد من التصاميم، إلا أن الأجزاء ذات الأجزاء الداخلية المعقدة للغاية أو المقاطع العميقة والرفيعة يمكن أن تكون صعبة. هذه العملية مناسبة بشكل أفضل للمسبوكات المتوسطة إلى الكبيرة حيث يكون إنهاء السطح ودقة الأبعاد أمرًا بالغ الأهمية.

اتخاذ الخيار الصحيح لمشروعك

يتطلب اختيار عملية الصب الصحيحة مواءمة نقاط قوتها مع الأهداف الأساسية لمشروعك.

- إذا كان تركيزك الأساسي هو الأجزاء البسيطة عالية الحجم ومنخفضة التكلفة: قد يوفر صب الرمل الأخضر التقليدي عالي السرعة أو التشكيل بالقوالب تكلفة أقل لكل قطعة بسبب أوقات الدورات الأسرع.

- إذا كان تركيزك الأساسي هو التشطيب السطحي الممتاز والدقة البعدية: تعتبر قولبة الفراغ خيارًا ممتازًا، حيث يمكنها تقليل أو إلغاء تكاليف التشغيل الآلي الباهظة بشكل كبير.

- إذا كان تركيزك الأساسي هو صب الأشكال الهندسية الكبيرة والمسطحة نسبيًا: تتفوق عملية V-Process في هذه التطبيقات، حيث توفر استقرارًا وتشطيبًا فائقين على مساحات السطح الكبيرة.

- إذا كان تركيزك الأساسي هو إطالة عمر الأدوات وتقليل تكاليف المواد الاستهلاكية: يجعل التآكل الأدنى للأنماط ونظام الرمل الخالي من المواد الرابطة قولبة الفراغ فعالة من حيث التكلفة للغاية على المدى الطويل.

يتيح لك فهم هذه المبادئ الأساسية اختيار مسار التصنيع الأكثر كفاءة وربحية لتطبيقك المحدد.

جدول الملخص:

| عامل توفير التكلفة | التأثير على تشغيل المعادن |

|---|---|

| تقليل هدر المواد | خردة معدنية أقل، عائد أفضل |

| إلغاء المواد الرابطة | لا توجد تكاليف للمواد الرابطة، تبسيط إعادة تدوير الرمل |

| إنهاء سطحي فائق | انخفاض الحاجة إلى العمليات الثانوية |

| إطالة عمر الأدوات | عمر أطول للأنماط، تكاليف أقل على المدى الطويل |

هل أنت مستعد لتحسين عملية تشغيل المعادن لديك بحلول فعالة من حيث التكلفة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة للأفران ذات درجات الحرارة العالية، بما في ذلك أفران Muffle، وأفران الأنابيب، والأفران الدوارة، وأفران الفراغ والأجواء، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، مما يساعدك على تحقيق نتائج متفوقة وخفض التكاليف التشغيلية. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءتك ودفع مشاريعك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم