باختصار، يُستخدم الصهر في الفراغ والجو الوقائي لتنقية سبائك الطيران والفضاء بشكل أساسي أثناء إنتاجها. من خلال صهر المواد في بيئة متحكم بها وخالية من الغازات الجوية، تعمل هذه العمليات على القضاء على السبب الجذري للعيوب المجهرية التي قد تؤثر سلبًا على قوة المادة وموثوقيتها تحت الضغط الشديد.

التحدي الأساسي في إنشاء السبائك الفائقة المستخدمة في الفضاء ليس مجرد مزج العناصر الصحيحة، بل منع تلك العناصر من التفاعل مع الهواء أثناء الصهر. تُعد تقنيات الفراغ والجو الوقائي الحل الأمثل، حيث تحول المعدن القياسي إلى مادة نقية بما يكفي لأكثر التطبيقات تطلبًا.

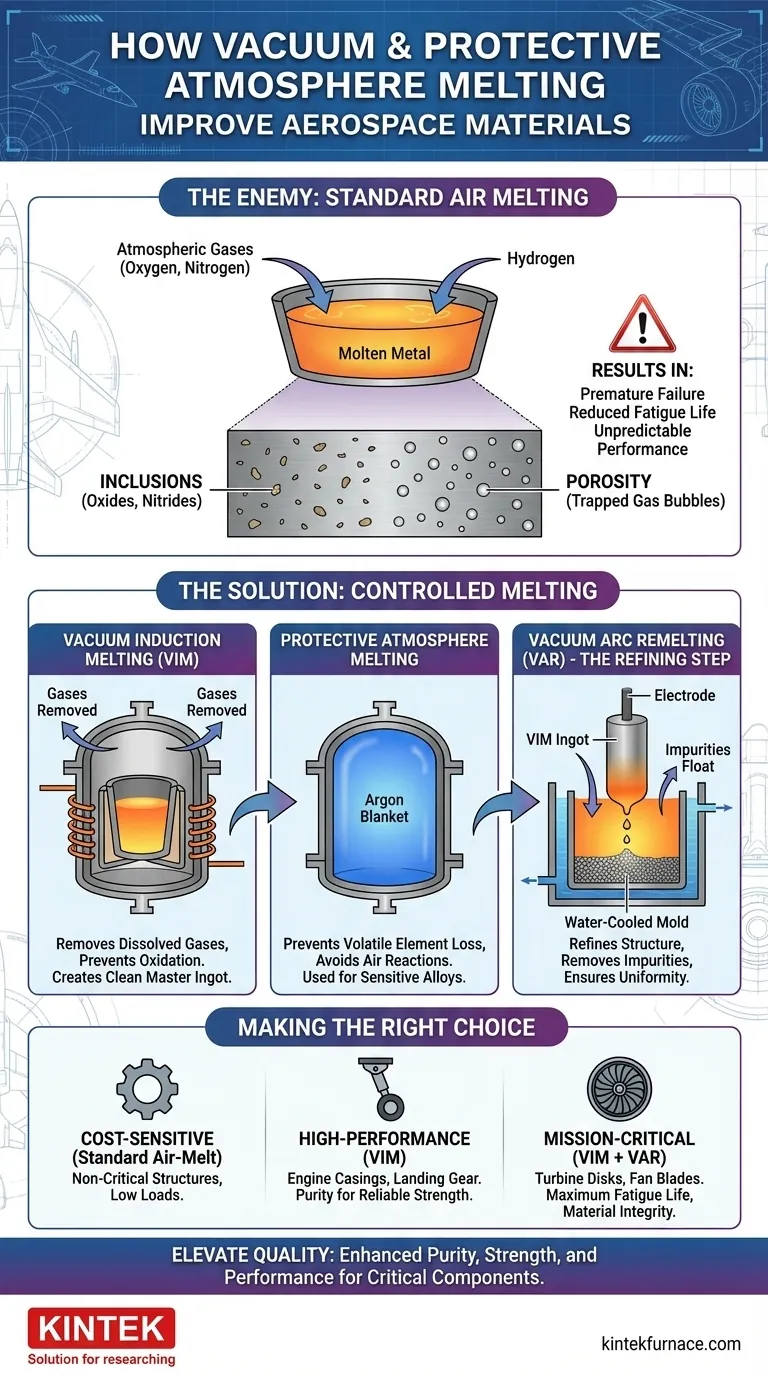

العدو: لماذا يفشل الصهر بالهواء القياسي

لفهم قيمة الصهر في الفراغ، يجب عليك أولاً فهم المشكلة التي يحلها. عندما يُصهر المعدن في الهواء الطلق، يتعرض لبيئة عالية التفاعل تُدخل عيوبًا خطيرة.

تلوث الأكسجين والنيتروجين

يتفاعل المعدن المنصهر بشدة مع الأكسجين (~21%) والنيتروجين (~78%) في الهواء. تُشكل هذه التفاعلات أكاسيد ونيتريدات مجهرية داخل المعدن السائل.

عندما يتصلب المعدن، تُحبس هذه المركبات غير المعدنية، مما يخلق جزيئات صلبة وهشة تُعرف باسم الشوائب. تعمل الشوائب كنقاط تركيز للضغط، وتُطلق الشقوق وتؤدي إلى الفشل المبكر.

الهيدروجين والمسامية

يمكن لغاز الهيدروجين أن يذوب بسهولة في المعدن المنصهر. عندما يبرد المعدن ويتصلب، تنخفض قدرته على الاحتفاظ بالهيدروجين المذاب بشكل كبير.

يُجبر الهيدروجين الزائد على الخروج من المحلول، مكونًا فقاعات غاز صغيرة تُحبس في الهيكل الصلب. يؤدي هذا إلى المسامية — وهي شبكة من الفراغات المجهرية التي تقلل بشدة من كثافة المادة وقدرتها على تحمل الأحمال.

التأثير على الخصائص الميكانيكية

بالنسبة لمكون طيران مثل شفرة التوربين، التي تدور بآلاف الدورات في الدقيقة عند درجات حرارة قصوى، تُعد هذه العيوب كارثية. إنها تقلل بشكل كبير من عمر التعب، المطيلية، ومقاومة الكسر، مما يجعل أداء المادة غير متوقع وغير موثوق.

الحل: التحكم في بيئة الصهر

يُزيل الصهر في الفراغ والجو الوقائي الملوثات الجوية التي تسبب هذه العيوب مباشرة، مما ينتج عنه مادة نظيفة وموحدة بشكل استثنائي.

صهر الحث الفراغي (VIM)

غالبًا ما يكون VIM هو الخطوة الأولى. تُوضع مواد السبائك الخام في بوتقة داخل غرفة محكمة الغلق، ويُسحب فراغ قوي.

تبدأ عملية الصهر بعد ذلك، مدفوعة بالحث الكهرومغناطيسي. تعمل بيئة الفراغ بشكل فعال على سحب الغازات المذابة مثل الهيدروجين والنيتروجين خارج الحمّام المنصهر، وبشكل حاسم، تمنع أي تفاعل مع الأكسجين. ينتج عن ذلك سبيكة رئيسية نظيفة جدًا.

الصهر في جو وقائي

في بعض الحالات، لا يكون الفراغ الكامل مثاليًا، لأنه يمكن أن يتسبب في غليان عناصر سبائك أساسية متطايرة. هنا، يُستخدم غاز خامل مثل الأرغون.

تُفرغ الغرفة أولاً ثم تُملأ بالأرغون عالي النقاء. يخلق هذا ضغطًا إيجابيًا يمنع تسرب الهواء مع توفير "غطاء واقي" غير تفاعلي فوق المعدن المنصهر.

إعادة الصهر بقوس الفراغ (VAR): خطوة التنقية

للتطبيقات الأكثر أهمية، تخضع السبيكة المنتجة بواسطة VIM لعملية تنقية ثانية تسمى VAR. تُستخدم سبيكة VIM كقطب كهربائي عملاق في غرفة فراغ أخرى.

يُضرب قوس كهربائي قوي، مما يتسبب في ذوبان القطب الكهربائي قطرة قطرة في قالب نحاسي مبرد بالماء أدناه. توفر عملية إعادة الصهر والتصلب البطيئة والمتحكم بها فائدتين رئيسيتين:

- تمنح أي شوائب متبقية وقتًا لتطفو إلى الجزء العلوي من حوض الانصهار.

- تخلق هيكلاً نهائيًا موحدًا للغاية ودقيق الحبيبات، مما يعزز الخصائص الميكانيكية.

فهم المقايضات

بينما توفر هذه العمليات جودة لا مثيل لها، فإن هذا الأداء يأتي بتكلفة.

زيادة كبيرة في التكلفة

تمثل أفران التفريغ والمعدات المرتبطة بها استثمارًا رأسماليًا ضخمًا. كما أن استهلاك الطاقة ومتطلبات الصيانة أعلى بكثير من أفران الصهر بالهواء القياسية.

معدلات إنتاج أبطأ

تُعد VIM و VAR عمليات دفعية تتطلب وقتًا كبيرًا لضخ الغرفة، والصهر، والتبريد. وهذا يجعلها أبطأ بطبيعتها وأقل قابلية للتوسع من الصهر بالهواء المستمر، مما يؤثر بشكل مباشر على الإنتاجية.

تعقيد العملية

يتطلب تشغيل هذه المعدات فنيين ذوي مهارات عالية وضوابط صارمة للعملية. أي فشل في أنظمة الفراغ أو معايير العملية يمكن أن يعرض دفعة كاملة باهظة الثمن من المواد للخطر.

اتخاذ القرار الصحيح لتطبيقك

تتناسب ضرورة هذه التقنيات المتقدمة للصهر بشكل مباشر مع أهمية وظيفة المكون.

- إذا كان تركيزك الأساسي على الهياكل غير الحرجة الحساسة للتكلفة: قد تكون السبائك المصهورة بالهواء القياسية مناسبة تمامًا للتطبيقات التي تكون فيها الأحمال منخفضة والفشل غير كارثي.

- إذا كان تركيزك الأساسي على المكونات عالية الأداء المعرضة للضغط: تُعد VIM هي القاعدة الأساسية الضرورية لأجزاء مثل أغطية المحركات أو معدات الهبوط، حيث تتطلب النقاء لقوة موثوقة.

- إذا كان تركيزك الأساسي على المكونات الدوارة الحيوية للمهام: تُعد عملية VIM/VAR المزدوجة هي المعيار غير القابل للتفاوض لأجزاء مثل أقراص التوربينات وشفرات المراوح، حيث يكون أقصى عمر للتعب وسلامة المواد أمرًا بالغ الأهمية.

في النهاية، تُعد سلامة مادة الطيران والفضاء هي أساس سلامتها وأدائها، وهو معيار يتم تحديده من خلال التحكم في بيئتها منذ أول عملية صهر.

جدول الملخص:

| العملية | الفوائد الرئيسية | التطبيقات الشائعة |

|---|---|---|

| صهر الحث الفراغي (VIM) | يزيل الغازات المذابة، يمنع الأكسدة | أغطية المحركات، معدات الهبوط |

| الصهر في جو وقائي | يمنع فقدان العناصر، يتجنب التفاعلات الهوائية | السبائك ذات العناصر المتطايرة |

| إعادة الصهر بقوس الفراغ (VAR) | ينقي الهيكل، يزيل الشوائب | أقراص التوربينات، شفرات المراوح |

ارتقِ بجودة مواد الطيران والفضاء لديك مع حلول أفران KINTEK المتقدمة ذات درجة الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة خيارات موثوقة مثل أفران الفراغ والجو، وأفران الكتم، والأفران الأنبوبية، والأفران الدوارة، بالإضافة إلى أنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي احتياجاتك التجريبية الفريدة بدقة، مما يوفر نقاءً وقوة وأداءً معززًا للمكونات الحيوية. لا تدع الشوائب تؤثر على نتائجك – اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقاتك عالية الأداء!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- ما هي تقنية الصهر بالحث الفراغي ولماذا هي مهمة؟ تحقيق معادن عالية النقاء للتطبيقات الحرجة

- ما هي بعض التطبيقات الشائعة لصهر وصب الحث الفراغي (VIM&C)؟ ضروري للصناعات الفضائية والطبية والنووية

- كيف أثر صهر الفراغ على تطوير السبائك الفائقة؟ لفتح آفاق أعلى للقوة والنقاء

- كيف تعمل عملية الصهر بالحث الفراغي (VIM)؟ تحقيق نقاء فائق للمعادن وتحكم دقيق

- لماذا يعتبر فرن الصهر بالحث الفراغي (VIM) ضروريًا؟ افتح النقاء لصناعات الطيران وأشباه الموصلات