يتم تصنيع عنصر التسخين من كربيد السيليكون (SiC) عن طريق تشكيل حبيبات كربيد السيليكون عالية النقاء بالشكل المطلوب ثم صهرها معًا في درجات حرارة قصوى. تحدث هذه العملية، المعروفة باسم إعادة التبلور، عند درجة حرارة تزيد عن 2150 درجة مئوية (3900 درجة فهرنهايت) وتنتج مكونًا سيراميكيًا كثيفًا وصلبًا. يعد التحكم الدقيق في عملية الحرق هذه أمرًا بالغ الأهمية، لأنه يحدد المقاومة الكهربائية النهائية للعنصر وقوته الاستثنائية في درجات الحرارة العالية.

إن تصنيع عنصر SiC ليس مجرد تصنيع؛ بل هو عملية هندسة حرارية. إنه يحول الحبيبات السائبة إلى هيكل متجانس مصمم خصيصًا للجمع بين المقاومة الكهربائية العالية والسلامة الهيكلية المتميزة للتشغيل الموثوق به في الحرارة الشديدة.

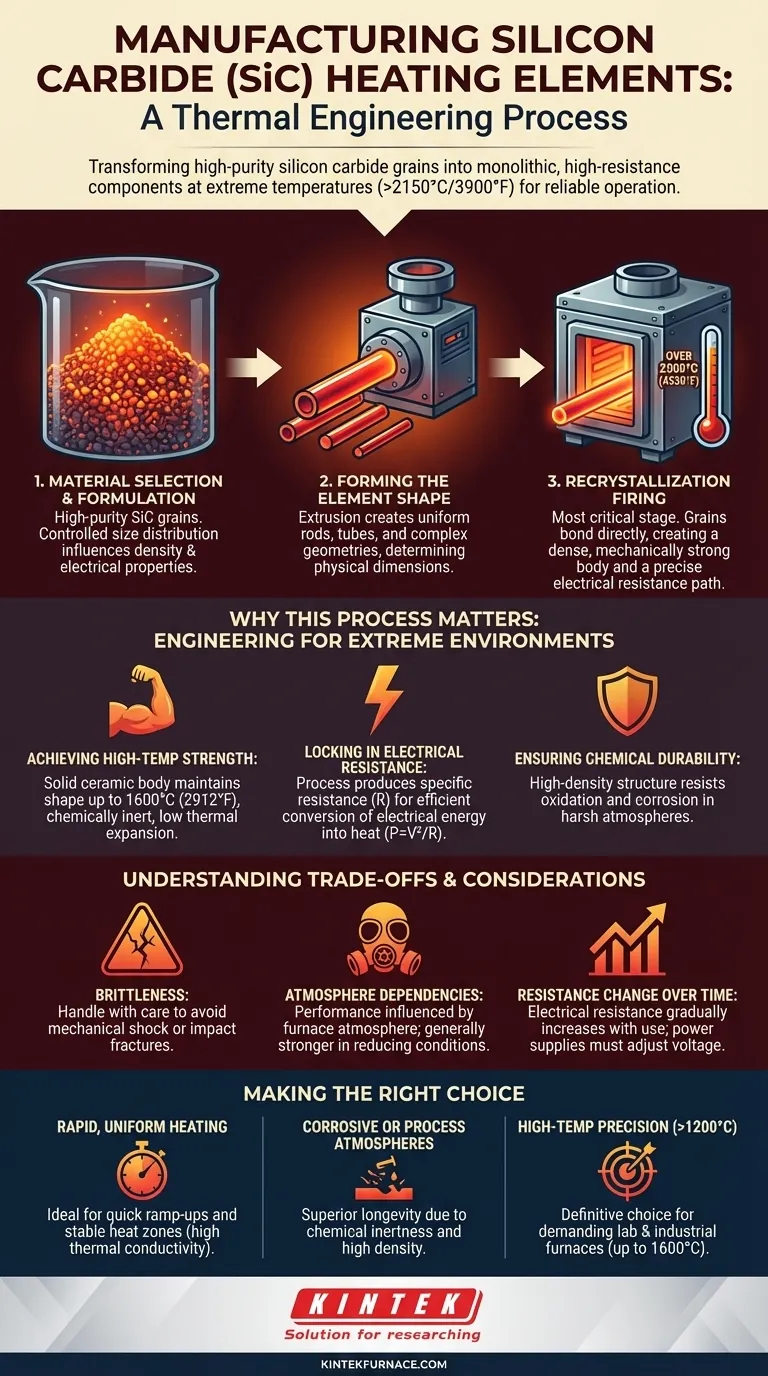

مخطط التصنيع: من المسحوق إلى الطاقة

إن إنشاء عنصر تسخين من SiC هو عملية متعددة الخطوات حيث تساهم كل مرحلة في خصائص الأداء النهائية للمكون.

الخطوة 1: اختيار المواد والصياغة

تبدأ العملية بحبيبات كربيد السيليكون عالية النقاء. يتم التحكم بدقة في توزيع حجم هذه الحبيبات، حيث يؤثر ذلك بشكل مباشر على كثافة وخصائص الكهربائية للعنصر المعاد تبلوره النهائي.

الخطوة 2: تشكيل شكل العنصر

ثم يتم تشكيل مادة SiC الخام هذه بالشكل المقصود. يعتبر البثق طريقة شائعة تستخدم لإنشاء قضبان أو أنابيب موحدة، أو أشكال هندسية معقدة مثل العناصر على شكل حرف U أو الحلزونية. تحدد هذه الخطوة الأبعاد الفيزيائية للعنصر.

الخطوة 3: حرق إعادة التبلور

هذه هي المرحلة الأكثر أهمية. يتم تسخين العنصر "الأخضر" المشكل في فرن إلى درجات حرارة يمكن أن تتجاوز 2500 درجة مئوية (4530 درجة فهرنهايت). في هذه الحرارة، ترتبط حبيبات SiC الفردية ببعضها البعض مباشرة، مكونة روابط قوية وموحدة وتزيل الفراغات. تخلق هذه العملية جسمًا كثيفًا وقويًا ميكانيكيًا مع مسار مقاومة كهربائية محدد بدقة.

لماذا تهم هذه العملية: الهندسة للبيئات القاسية

طريقة التصنيع هي المسؤولة بشكل مباشر عن الخصائص الفريدة التي تجعل SiC مادة رئيسية للتدفئة عالية الحرارة.

تحقيق قوة عالية في درجات الحرارة العالية

تخلق إعادة التبلور جسمًا سيراميكيًا صلبًا خاملًا كيميائيًا ويحافظ على شكله عند درجات حرارة تشغيل تصل إلى 1600 درجة مئوية (2912 درجة فهرنهايت). على عكس المعادن التي تلين أو تذوب، يوفر التمدد الحراري المنخفض لـ SiC وهيكل الحبيبات المترابطة استقرارًا استثنائيًا.

تثبيت المقاومة الكهربائية

يعمل عنصر التسخين عن طريق تحويل الطاقة الكهربائية إلى حرارة (P=V²/R). تم تصميم عملية التصنيع لإنتاج مقاومة كهربائية محددة (R) داخل العنصر. عندما يمر التيار عبره، تتسبب المقاومة في تسخين العنصر بكفاءة وإشعاع الطاقة الحرارية.

ضمان المتانة الكيميائية

يجعل الهيكل عالي الكثافة الذي تم إنشاؤه أثناء الحرق العنصر مقاومًا للغاية للأكسدة والتآكل. تضمن هذه الاستقرار الكيميائي، حتى ضد الأحماض، عمر خدمة طويلاً في الأجواء الصناعية أو المختبرية القاسية.

فهم المقايضات والاعتبارات

على الرغم من قوتها، تتميز عناصر SiC بخصائص محددة متجذرة في طبيعتها السيراميكية يجب فهمها لتطبيقها بشكل صحيح.

التقصف والتعامل

مثل معظم السيراميك، يتميز SiC بقوة تحت الحمل الحراري ولكنه يمكن أن يكون هشًا. يجب التعامل معه بعناية لتجنب الصدمات الميكانيكية أو التأثير، مما قد يسبب كسورًا.

الاعتماد على الغلاف الجوي

يمكن أن يتأثر أداء وعمر عنصر SiC بجو الفرن. على الرغم من قوته، يمكن أن تؤثر بعض الظروف على عمره التشغيلي، ويلاحظ أنه أقوى في الأجواء المختزلة مقارنة بالمواد الأخرى مثل ثنائي سيليسيد الموليبدينوم (MoSi2).

تغير المقاومة بمرور الوقت

من الخصائص التشغيلية الرئيسية لعناصر SiC أن مقاومتها الكهربائية تزداد تدريجيًا مع الاستخدام على مدار عمرها التشغيلي. يجب تصميم أنظمة إمداد الطاقة لأفران SiC لاستيعاب هذا التغيير عن طريق ضبط الجهد للحفاظ على خرج طاقة ثابت.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار عنصر SiC على مطابقة خصائصه المصنعة لأهدافك التشغيلية المحددة.

- إذا كان تركيزك الأساسي هو التسخين السريع والموحد: فإن الموصلية الحرارية العالية والانبعاثية المصممة أثناء التصنيع تجعل SiC مثاليًا للأفران التي تتطلب زيادات سريعة في درجة الحرارة ومناطق حرارية مستقرة.

- إذا كان تركيزك الأساسي هو التشغيل في أجواء تآكلية أو أجواء العمليات: فإن الطبيعة الخاملة كيميائيًا والكثافة العالية التي يتم تحقيقها من خلال إعادة التبلور توفر طول عمر فائقًا حيث تتدهور العناصر المعدنية بسرعة.

- إذا كان تركيزك الأساسي هو الدقة في درجات الحرارة العالية (فوق 1200 درجة مئوية): فإن الاستقرار الهيكلي لـ SiC وقدرته على توليد درجات حرارة تصل إلى 1600 درجة مئوية يجعله الخيار الأمثل لأفران المختبرات الصعبة والعمليات الصناعية.

من خلال فهم كيفية صنع عنصر كربيد السيليكون، يمكنك الاستفادة بشكل أفضل من مجموعته الفريدة من الخصائص الكهربائية والحرارية لتطبيقاتك الأكثر تطلبًا.

جدول ملخص:

| خطوة التصنيع | التفاصيل الرئيسية | التأثير على خصائص العنصر |

|---|---|---|

| اختيار المواد | حبيبات SiC عالية النقاء بحجم متحكم فيه | يؤثر على الكثافة والمقاومة الكهربائية |

| التشكيل | البثق في أشكال مثل القضبان أو الأنابيب | يحدد الأبعاد الفيزيائية والهندسة |

| حرق إعادة التبلور | التسخين فوق 2150 درجة مئوية لصهر الحبيبات | يخلق هيكلًا كثيفًا، ويثبت المقاومة والقوة |

| الخصائص النهائية | استقرار عالي في درجات الحرارة، خمول كيميائي | يضمن الموثوقية في البيئات القاسية |

هل تحتاج إلى حل موثوق به لدرجات الحرارة العالية لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أنظمة أفران متقدمة مثل أفران Muffle، والأنبوبية، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدراتنا العالية على التخصيص ملاءمة دقيقة لاحتياجاتك التجريبية الفريدة، مما يوفر أداءً ومتانة فائقين. اتصل بنا اليوم لمناقشة كيف يمكن لعناصر التسخين من كربيد السيليكون والحلول الأخرى لدينا أن تعزز عملياتك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء