باختصار، تُستخدم أنابيب السيراميك المصنوعة من الألومينا بشكل أساسي في تطبيقات الأفران عالية الحرارة لمعالجة المعادن حراريًا، وتلبيد السيراميك، وصهر الزجاج. ويعود اختيارها إلى قدرتها الاستثنائية على تحمل الحرارة الشديدة والبيئات المسببة للتآكل حيث تتلف أو تفشل معظم المواد الأخرى.

السبب الرئيسي لاستخدام أنابيب السيراميك المصنوعة من الألومينا هو مجموعتها الفريدة من المقاومة الشديدة لدرجات الحرارة والخمول الكيميائي. وهذا يسمح لها بخلق بيئة مستقرة ونظيفة ومُتحكّم فيها لمعالجة المواد حراريًا دون أن تتفاعل معها، حتى في درجات حرارة تتجاوز 1700 درجة مئوية (3092 درجة فهرنهايت).

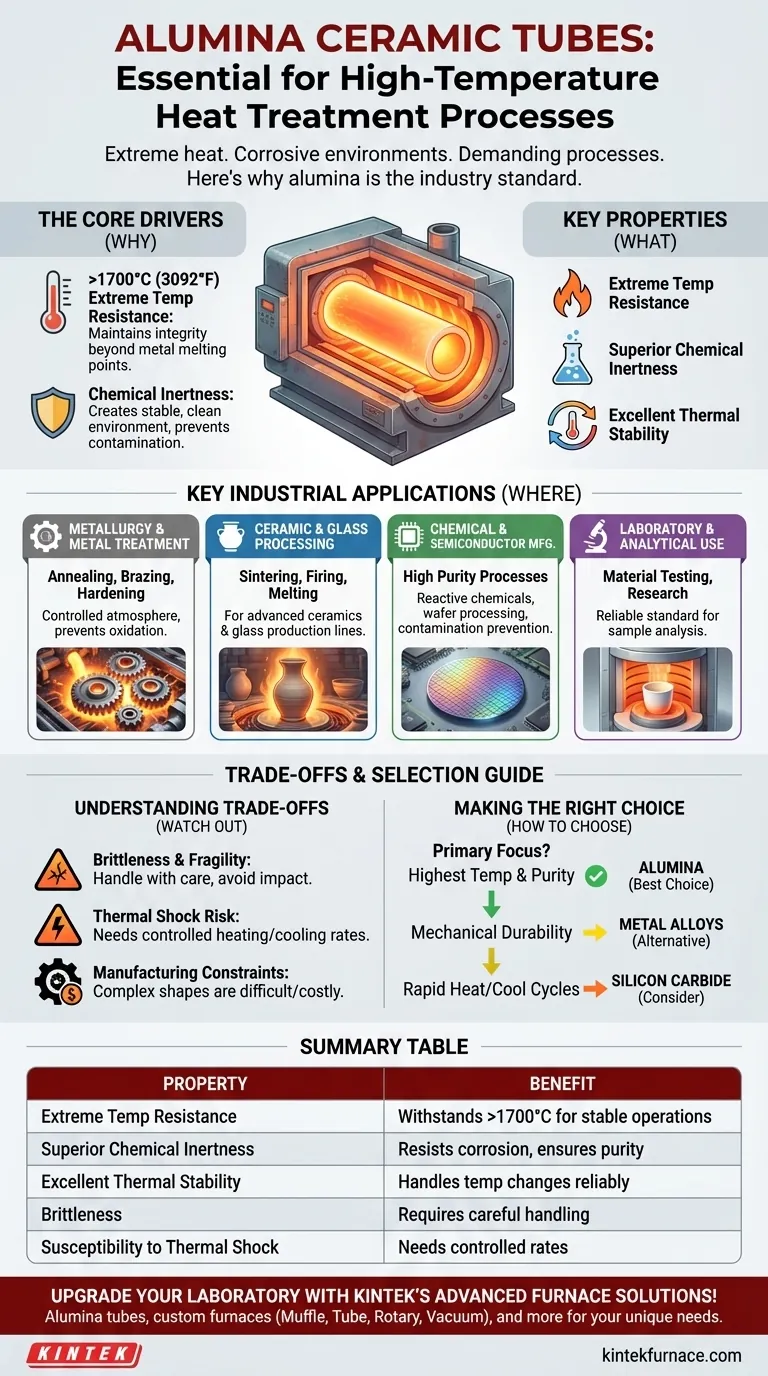

الخصائص الأساسية التي تدفع إلى الاعتماد

لفهم سبب كون الألومينا مادة مفضلة، يجب أن ننظر إلى الخصائص المحددة التي تجعلها مناسبة بشكل فريد للبيئات الحرارية القاسية.

مقاومة درجات الحرارة القصوى

تتمتع الألومينا (أكسيد الألومنيوم، Al₂O₃) بنقطة انصهار عالية جدًا، مما يسمح لها بالحفاظ على سلامتها الهيكلية في درجات حرارة من شأنها أن تذيب أو تضعف معظم المعادن. وهذا يجعلها وعاء احتواء مثاليًا أو أنبوبًا مشعًا داخل الفرن.

خمول كيميائي فائق

هذه الأنابيب شديدة المقاومة للهجوم الكيميائي من القلويات والأحماض والعوامل المسببة للتآكل الأخرى. وهذا أمر بالغ الأهمية في المعادن و المعالجة الكيميائية، حيث يجب ألا يتفاعل الأنبوب مع المنتج الذي يتم تسخينه أو يلوثه.

استقرار حراري ممتاز

تُظهر الألومينا مقاومة جيدة للصدمات الحرارية، مما يعني أنها يمكن أن تتعامل مع تغيرات كبيرة في درجات الحرارة دون تشقق. وعلى الرغم من أنها ليست منيعة، إلا أن استقرارها يسمح بالدوران الموثوق به في عمليات الأفران.

التطبيقات الصناعية الرئيسية

تترجم هذه الخصائص مباشرة إلى حالات استخدام عبر العديد من الصناعات التي تتطلب طلبًا كبيرًا. غالبًا ما يعمل أنبوب الألومينا كغطاء واقي أو غرفة معالجة أو دعامة لعنصر تسخين إشعاعي.

المعادن ومعالجة المعادن

في عمليات مثل التخمير، واللحام بالنحاس، والتصلب، تعد الأجواء المتحكم بها ضرورية. توفر أنابيب الألومينا حجرة غير تفاعلية لحمل الأجزاء المعدنية، مما يمنع الأكسدة ويضمن سلامة المعالجة الحرارية.

معالجة السيراميك والزجاج

تُستخدم أنابيب الألومينا على نطاق واسع في عمليات حرق أو تلبيد السيراميك المتقدم الآخر، مثل السيراميك الحيوي ومكونات CIM (القولبة بالحقن للسيراميك). وفي صناعة الزجاج، تُستخدم في خطوط إنتاج صهر الزجاج والزجاج العائم حيث تتحمل درجات حرارة عالية ثابتة.

تصنيع المواد الكيميائية وأشباه الموصلات

لإنتاج مواد كيميائية شديدة التفاعل مثل ثلاثي كلوريد الألومنيوم أو معالجة رقائق السيليكون في تصنيع أشباه الموصلات، تعد النقاء أمرًا بالغ الأهمية. توفر أنابيب الألومينا بيئة خاملة، مما يمنع التلوث الذي قد يدمر المنتج النهائي.

الاستخدامات المخبرية والتحليلية

يعتمد كل فرن مخبري عالي الحرارة تقريبًا على أنابيب الألومينا. إن موثوقيتها وطبيعتها غير الملوثة تجعلها المعيار لاختبار المواد وتحليل العينات وتطبيقات البحث.

فهم المقايضات

على الرغم من فعاليتها العالية، إلا أن الألومينا ليست حلاً عالميًا. فهم قيودها أمر أساسي للتنفيذ الناجح.

التقصف والهشاشة الميكانيكية

الألومينا هي سيراميك، وبالتالي فهي صلبة ولكنها هشة. لا يمكنها تحمل الصدمات الميكانيكية أو الانحناء أو الإجهاد الشد العالي مثل سبيكة معدنية. يعد التعامل الدقيق وتصميم الدعم أمرًا بالغ الأهمية.

قابلية التأثر بالصدمات الحرارية الشديدة

على الرغم من أنها مستقرة حرارياً، إلا أن التغيرات السريعة وغير المتساوية في درجات الحرارة لا يزال من الممكن أن تسبب تشققات. غالبًا ما يكون معدل التسخين والتبريد المتحكم فيه ضروريًا لعمليات الفرن لإطالة عمر الأنبوب.

قيود التصنيع والتكلفة

الأشكال المعقدة أكثر صعوبة وتكلفة في الإنتاج من الألومينا مقارنة بالمعادن. بينما الأنابيب المستقيمة شائعة وبأسعار معقولة، تتطلب الأشكال الهندسية المخصصة عمليات تصنيع متخصصة.

اتخاذ القرار الصحيح لعمليتك

يعتمد اختيارك للمواد بالكامل على المتطلبات المحددة لتطبيقك.

- إذا كان تركيزك الأساسي هو العمل عند أعلى درجات حرارة ممكنة بأقصى درجة من النقاء الكيميائي: تعتبر أنابيب السيراميك المصنوعة من الألومينا معيارًا صناعيًا وغالبًا ما تكون الخيار الأفضل.

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية ومقاومة الصدمات: يجب أن تفكر في السبائك المعدنية عالية الحرارة أو تصميم نظام يحمي أنبوب الألومينا ميكانيكيًا.

- إذا كان تركيزك الأساسي ينطوي على دورات تسخين وتبريد سريعة للغاية: قم بتقييم درجة الألومينا المحددة أو فكر في مواد بديلة مثل كربيد السيليكون، والتي قد توفر مقاومة أفضل للصدمات الحرارية.

في النهاية، يعد اختيار المادة المناسبة مسألة مواءمة خصائصها المعروفة مع متطلبات التشغيل المحددة لديك.

جدول الملخص:

| الخاصية | الميزة |

|---|---|

| مقاومة درجات الحرارة القصوى | تتحمل درجات حرارة تزيد عن 1700 درجة مئوية لعمليات الفرن المستقرة |

| خمول كيميائي فائق | يقاوم التآكل، مما يضمن النقاء في عمليات المعادن والكيميائية |

| استقرار حراري ممتاز | يتعامل مع تغيرات درجة الحرارة بشكل موثوق، مما يقلل من خطر التكسر |

| التقصف | يتطلب معالجة دقيقة لتجنب التلف الميكانيكي |

| قابلية التأثر بالصدمات الحرارية | يحتاج إلى معدلات تسخين/تبريد متحكم فيها لإطالة عمره |

ارتقِ بمختبرك مع حلول الأفران عالية الحرارة المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر أنابيب السيراميك المصنوعة من الألومينا وأنظمة الأفران المخصصة – بما في ذلك أفران Muffle، والأنبوبية، والدوارة، والتفريغ والجو، وأنظمة CVD/PECVD – لتلبية احتياجاتك التجريبية الفريدة بدقة في معالجة المعادن والسيراميك والزجاج. اتصل بنا اليوم لتعزيز عمليات المعالجة الحرارية الخاصة بك بمعدات موثوقة وعالية الأداء مصممة لنجاحك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هي ظروف العملية الأساسية التي يوفرها الفرن الأنبوبي؟ إتقان معالجة سلائف المحفز

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية

- ما هو الانحلال الحراري بالفراغ الخاطف (Flash Vacuum Pyrolysis) وكيف يُستخدم فرن الأنبوب في هذه العملية؟ افتح آفاق التفاعلات الكيميائية ذات درجات الحرارة العالية

- كيف تختلف أفران الدرفلة (roller kilns) عن أفران الأنابيب (tube furnaces) في استخدامها لأنابيب السيراميك الألومينا؟ قارن بين النقل والحصر (Containment).