باختصار، الكبس الحراري هو تقنية حاسمة تُستخدم لتصنيع مواد عالية الأداء في مجالات تتطلب دقة عالية مثل الفضاء والدفاع والإلكترونيات والتصنيع المتقدم. يتم تطبيقها في كل من الأبحاث الأساسية لتطوير مواد جديدة وفي الإنتاج الصناعي للمكونات المتخصصة وذات القيمة العالية حيث تكون الكثافة القصوى والقوة أمرًا غير قابل للتفاوض.

في حين أن طرق التصنيع التقليدية مناسبة للعديد من التطبيقات، فإن الكبس الحراري يشغل مكانة متخصصة. إنها العملية المفضلة عندما يكون الهدف هو إنشاء مكونات عالية النقاء ومكتملة الكثافة من مواد يصعب تلبيدها أو يستحيل تلبيدها بوسائل أخرى، مثل السيراميك المتقدم ومركبات المصفوفة المعدنية.

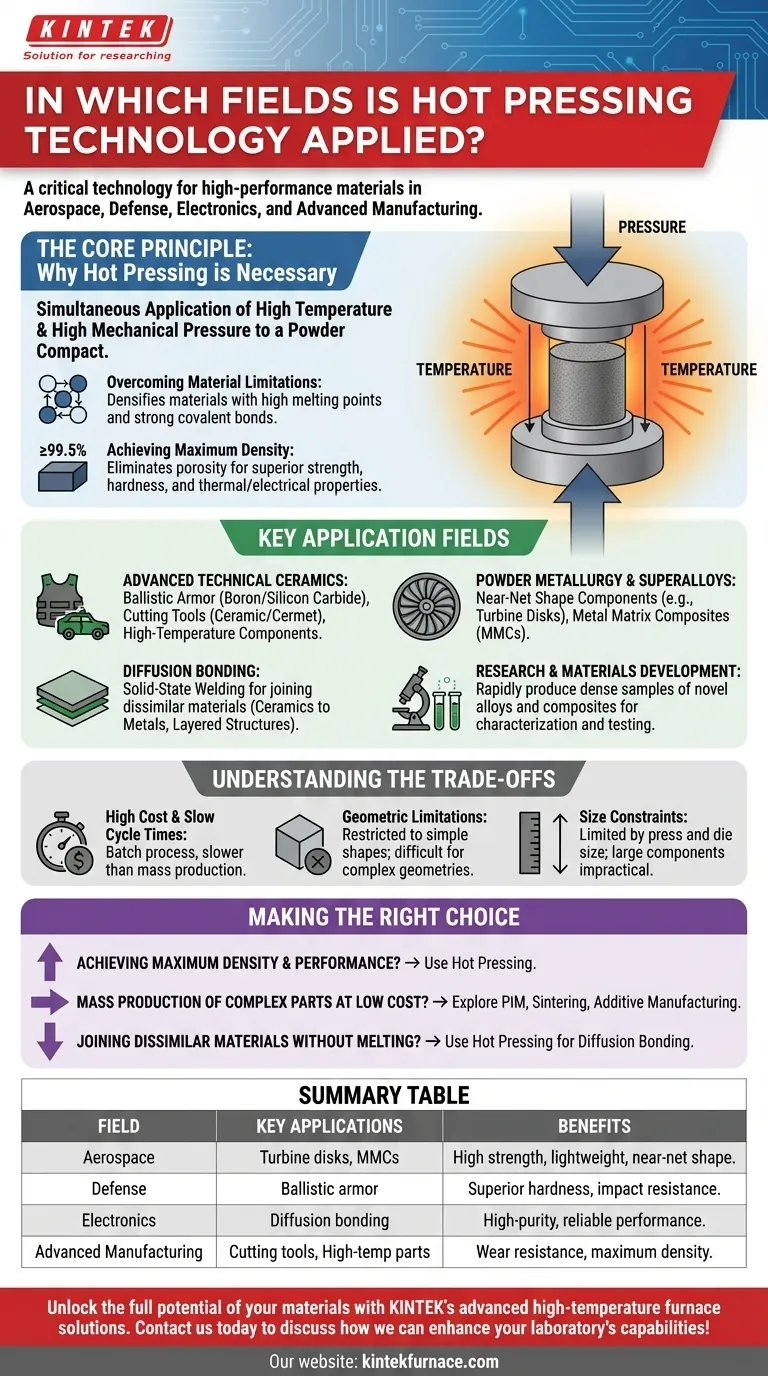

المبدأ الأساسي: لماذا يعد الكبس الحراري ضروريًا

الكبس الحراري هو تقنية معالجة المواد تتضمن التطبيق المتزامن لدرجة حرارة عالية وضغط ميكانيكي عالٍ على مادة مسحوق مضغوطة داخل قالب. يوفر هذا المزيج من القوى ميزة قوية على الطرق الأخرى.

التغلب على قيود المواد

العديد من المواد المتقدمة، مثل كربيد السيليكون أو نيتريد البورون، لها نقاط انصهار عالية جدًا وروابط تساهمية قوية. هذا يجعل من الصعب جدًا زيادة كثافتها باستخدام التلبيد التقليدي الذي يعتمد فقط على الحرارة. يعمل الضغط الخارجي المطبق أثناء الكبس الحراري على إجبار جسيمات المسحوق على التماسك، مما يسرع الانتشار ويزيل المسامية عند درجات حرارة أقل من نقطة انصهار المادة.

تحقيق أقصى قدر من الكثافة

الهدف الأساسي للكبس الحراري هو إنتاج مادة ذات كثافة شبه كاملة (عادةً > 99.5٪). تعمل المسامية، أو الفضاء الفارغ داخل المادة، كمُركِّز للإجهاد وهي نقطة المنشأ الأساسية للشقوق والفشل. من خلال إزالة هذه المسامية، ينتج الكبس الحراري مكونات ذات قوة ميكانيكية وصلابة وخصائص حرارية وكهربائية متفوقة بشكل كبير.

مجالات التطبيق الرئيسية

إن القدرات الفريدة للكبس الحراري تجعله لا غنى عنه لإنتاج المكونات التي يجب أن تعمل في ظل ظروف قصوى. يمتد تطبيقه عبر عدة قطاعات تكنولوجية رئيسية وعالية المستوى.

السيراميك التقني المتقدم

هذا هو بلا شك التطبيق الأكثر شيوعًا. يُستخدم السيراميك المُكبوس حراريًا في:

- التدريع الباليستي: تعتمد ألواح كربيد البورون وكربيد السيليكون المستخدمة في دروع الجسم وحماية المركبات على الكبس الحراري لتحقيق الصلابة والقوة اللازمتين لصد المقذوفات.

- أدوات القطع: تُكبس القواطع المصنوعة من السيراميك والمركبات السيراميكية-المعدنية (مركبات المصفوفة المعدنية) للتشغيل الآلي عالي السرعة حراريًا لضمان صلابة فائقة ومقاومة للتآكل.

- مكونات درجات الحرارة العالية: تُصنع الأجزاء الخاصة بالأفران والمحركات وبيئات الحرارة العالية الأخرى من السيراميك المُكبوس حراريًا بسبب استقرارها الحراري.

علم المساحيق (باودر ميتالورجي) و السبائك الفائقة

في حين أن العديد من الأجزاء المعدنية تُصب أو تُطرق، يُستخدم الكبس الحراري للتطبيقات المتخصصة التي تتضمن مساحيق المعادن، وخاصة بالنسبة لصناعة الطيران والفضاء.

- مكونات الشكل القريب من النهائي (Near-Net Shape): يمكنه إنتاج أجزاء، مثل أقراص التوربينات لمحركات الطائرات النفاثة، من مساحيق السبائك الفائقة تكون قريبة من أبعادها النهائية، مما يقلل من هدر المواد ووقت التشغيل الآلي.

- مركبات المصفوفة المعدنية (MMCs): يُستخدم الكبس الحراري لتلبيد مساحيق المعادن بألياف تقوية سيراميكية (على سبيل المثال، الألومنيوم مع ألياف كربيد السيليكون) لإنشاء مواد خفيفة الوزن ذات صلابة وقوة استثنائيتين.

اللحام بالانتشار (Diffusion Bonding)

يُعد الكبس الحراري طريقة ممتازة لربط المواد المتباينة دون صهر أو استخدام مواد مالئة.

- اللحام بالحالة الصلبة: عن طريق تطبيق الحرارة والضغط، يمكن لذرات مادتين مختلفتين أن تنتشر عبر السطح البيني، مما يخلق رابطة قوية ومستمرة. يُستخدم هذا لربط السيراميك بالمعادن أو لإنشاء هياكل مركبة متعددة الطبقات لتطبيقات الإلكترونيات والفضاء.

البحث وتطوير المواد

في المختبر، يُعد الكبس الحراري أداة لا تقدر بثمن للبحث الأساسي. يسمح للعلماء بإنتاج عينات كثيفة بسرعة من السبائك والمركبات والتركيبات السيراميكية الجديدة للفحص والاختبار، مما يسرع اكتشاف مواد جديدة.

فهم المفاضلات: لماذا لا يُستخدم في كل مكان

على الرغم من مزاياه، فإن الكبس الحراري ليس حلاً شاملاً. إنه يأتي مع مجموعة محددة من القيود التي من الضروري فهمها.

التكلفة العالية وأوقات الدورة البطيئة

الكبس الحراري هو عملية دفعات (Batch process)، وليست عملية مستمرة. يمكن أن تستغرق دورات التسخين والضغط والتبريد عدة ساعات، مما يجعله أبطأ وأكثر تكلفة بكثير لكل جزء مقارنة بطرق الإنتاج الضخم مثل التشكيل بالحقن أو التلبيد التقليدي.

قيود الهندسة والشكل

تقتصر العملية بشكل عام على الأشكال البسيطة، مثل الأقراص والكتل والأسطوانات. تجعل مجموعة القالب الصلبة من الصعب والمكلف إنتاج أجزاء ذات أشكال هندسية معقدة أو تجاويف داخلية.

قيود الحجم

يقتصر حجم المكون النهائي على حجم المكبس الحراري ومواد القوالب، التي يجب أن تتحمل درجات حرارة وضغوطًا قصوى. غالبًا ما يكون إنتاج مكونات كبيرة جدًا عن طريق الكبس الحراري غير عملي أو باهظ الثمن بشكل باهظ.

اتخاذ الخيار الصحيح لهدفك

يعتمد تحديد ما إذا كان سيتم استخدام الكبس الحراري بالكامل على المتطلبات التقنية لمشروعك والقيود الاقتصادية.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة للمواد والأداء الميكانيكي: الكبس الحراري هو الخيار الأفضل، خاصة للسيراميك المتقدم والمواد التي يصعب تلبيدها.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم لأجزاء معقدة بتكلفة منخفضة: يجب عليك استكشاف طرق أخرى مثل التشكيل بالحقن للمساحيق (PIM)، أو الضغط في القالب متبوعًا بالتلبيد، أو التصنيع بالإضافة (Additive Manufacturing).

- إذا كان تركيزك الأساسي هو ربط المواد المتباينة دون صهر: يعتبر الكبس الحراري للّحام بالانتشار تقنية رائدة لإنشاء مفاصل عالية النزاهة في الحالة الصلبة.

في نهاية المطاف، الكبس الحراري هو الحل الحاسم عندما لا يمكن المساومة على الأداء وتمثل المادة نفسها تحديًا تصنيعيًا أساسيًا.

جدول الملخص:

| المجال | التطبيقات الرئيسية | الفوائد |

|---|---|---|

| الفضاء | أقراص التوربينات، مركبات المصفوفة المعدنية | قوة عالية، خفيفة الوزن، إنتاج بشكل قريب من الشكل النهائي |

| الدفاع | التدريع الباليستي (مثل ألواح كربيد البورون) | صلابة فائقة، مقاومة للصدمات |

| الإلكترونيات | اللحام بالانتشار للهياكل متعددة الطبقات | نقاء عالٍ، أداء موثوق في الظروف القصوى |

| التصنيع المتقدم | أدوات القطع، مكونات درجات الحرارة العالية | مقاومة التآكل، استقرار حراري، أقصى كثافة |

أطلق العنان للإمكانات الكاملة لموادك باستخدام حلول KINTEK المتطورة للأفران عالية الحرارة. سواء كنت تعمل في مجال الفضاء أو الدفاع أو البحث والتطوير، فإن خبرتنا في الكبس الحراري وتصميم الأفران المخصص تضمن لك تحقيق أقصى قدر من الكثافة والأداء. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفرانًا بصندوق داخلي (Muffle)، وأنابيب، وأفران دوارة، وأفران تفريغ وغاز، وأنظمة CVD/PECVD، وجميعها قابلة للتخصيص بعمق لتلبية احتياجاتك الفريدة. تواصل معنا اليوم لمناقشة كيف يمكننا تعزيز إمكانيات مختبرك ودفع الابتكار في مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية

- ما هي الاعتبارات التي توجه اختيار عناصر التسخين وطرق الضغط لفرن الضغط الساخن الفراغي؟

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة

- ما هو الدور الذي تلعبه آلة الضغط المخبرية ومجموعة القوالب الفولاذية في تحضير مكعبات Mn2AlB2؟

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد