باختصار، تُستخدم عناصر التسخين المصنوعة من ثاني سيليسيد الموليبدينوم (MoSi2) بشكل أساسي في الصناعات التي تتطلب درجات حرارة معالجة عالية ودقيقة بشكل استثنائي، وعادةً ما تزيد عن 1600 درجة مئوية. تُوجد تطبيقاتها الأساسية في إنتاج الزجاج، وتصنيع السيراميك، وعلم المعادن، وتصنيع أشباه الموصلات، حيث تفشل العناصر المعدنية التقليدية.

إن قرار استخدام عنصر تسخين MoSi2 دائمًا ما يكون مدفوعًا بعامل واحد: درجة الحرارة القصوى. بينما تُعد العناصر الأخرى مناسبة للتدفئة العامة، فإن MoSi2 هو الأداة المتخصصة للعمليات التي تعمل في أعلى نطاقات درجات الحرارة، من 1600 درجة مئوية إلى أكثر من 1800 درجة مئوية.

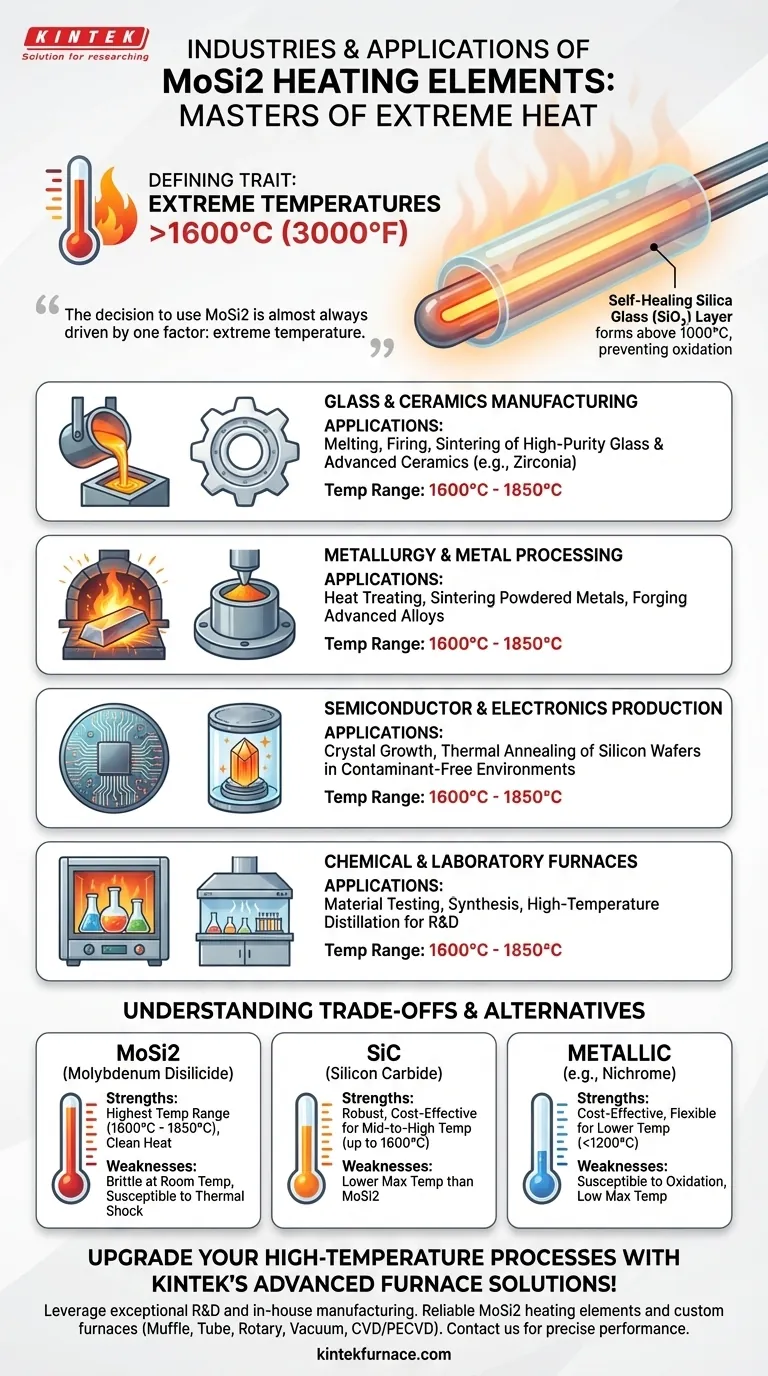

السمة المميزة: التشغيل في درجات الحرارة القصوى

عناصر التسخين MoSi2 ليست سخانات للأغراض العامة. إنها فئة محددة من العناصر القائمة على السيراميك والمصممة لأكثر البيئات الحرارية تطلبًا.

كيف يتحمل MoSi2 الحرارة

تأتي قدرة العنصر من خصائص مادته. في درجات الحرارة العالية (فوق 1000 درجة مئوية)، تتشكل طبقة رقيقة واقية من زجاج السيليكا (SiO₂) على سطح العنصر.

هذا "الطلاء الزجاجي" ذاتي الشفاء هو ما يمنع المادة الأساسية من الأكسدة والفشل، مما يسمح لها بالعمل بشكل موثوق في الهواء عند درجات حرارة من شأنها أن تدمر العناصر المعدنية مثل النيكروم أو حتى السيراميك الآخر مثل كربيد السيليكون.

التطبيقات الصناعية الأساسية لـ MoSi2

يتركز استخدام MoSi2 في الصناعات التي تتطلب تحويل المواد حرارة نظيفة وموحدة وعالية جدًا.

صناعة الزجاج والسيراميك

تعتمد هذه الصناعات على MoSi2 لعمليات الصهر والحرق والتلبيد. يتطلب صهر الزجاج عالي النقاء وحرق السيراميك المتقدم، مثل الزركونيا، درجات حرارة ونقاء جوي توفره عناصر MoSi2.

علم المعادن ومعالجة المعادن

في علم المعادن، تُستخدم عناصر MoSi2 في الأفران عالية الحرارة للمعالجة الحرارية، وتلبيد المساحيق المعدنية، وتشكيل السبائك المتقدمة. تُعد قدرتها على توفير حرارة متسقة أمرًا بالغ الأحديد لتحقيق الخصائص المجهرية المرغوبة للمادة.

إنتاج أشباه الموصلات والإلكترونيات

يتضمن تصنيع أشباه الموصلات والمكونات الإلكترونية عمليات مثل نمو البلورات والمعالجة الحرارية لرقائق السيليكون. تتطلب هذه العمليات بيئة نقية وخالية من الملوثات عند درجات حرارة عالية جدًا، مما يجعل MoSi2 خيارًا مثاليًا.

الأفران الكيميائية والمخبرية

تستخدم مختبرات البحث والتطوير والمصانع الكيميائية المتخصصة أفرانًا مجهزة بـ MoSi2 لاختبار المواد وتصنيعها والتقطير عالي الحرارة. يضمن استقرار العنصر ظروفًا تجريبية قابلة للتكرار ودقيقة.

فهم المفاضلات والبدائل

يُعد اختيار عنصر التسخين حلًا وسطًا تقنيًا. بينما يتفوق MoSi2 في درجات الحرارة العالية، إلا أنه ليس الخيار الصحيح لكل تطبيق.

MoSi2 مقابل كربيد السيليكون (SiC)

كربيد السيليكون هو عنصر تسخين سيراميكي شائع آخر. SiC هو عنصر أساسي لدرجات الحرارة المتوسطة إلى العالية (عادةً ما تصل إلى 1600 درجة مئوية)، بينما MoSi2 مخصص لأعلى نطاق درجات الحرارة (1600 درجة مئوية إلى 1850 درجة مئوية). يُعد SiC بشكل عام أكثر قوة ميكانيكيًا وقد يكون أكثر فعالية من حيث التكلفة إذا لم تكن أعلى درجات الحرارة مطلوبة.

MoSi2 مقابل العناصر المعدنية (مثل النيكروم)

تُستخدم العناصر المعدنية، وأكثرها شيوعًا النيكروم (سبيكة من النيكل والكروم)، لتطبيقات درجات الحرارة المنخفضة، وعادةً ما تكون أقل من 1200 درجة مئوية. إنها أقل تكلفة بكثير ولكن لديها درجة حرارة تشغيل قصوى أقل بكثير وهي أكثر عرضة للأكسدة.

القيود الرئيسية لـ MoSi2

الجانب السلبي الرئيسي لـ MoSi2 هو هشاشته في درجة حرارة الغرفة. العناصر هشة ويجب التعامل معها بعناية فائقة أثناء التركيب والصيانة. كما أنها عرضة للتلف الناتج عن الدورات الحرارية السريعة، خاصة في درجات الحرارة المنخفضة.

اتخاذ القرار الصحيح لعمليتك

يجب أن يملي اختيارك متطلباتك الحرارية والجوية المحددة.

- إذا كان تركيزك الأساسي على درجات الحرارة القصوى (>1600 درجة مئوية) ونقاء العملية: MoSi2 هو المعيار الصناعي وغالبًا ما يكون الخيار الوحيد القابل للتطبيق.

- إذا كان تركيزك الأساسي على التدفئة القوية للأغراض العامة حتى 1600 درجة مئوية: يوفر كربيد السيليكون (SiC) حلاً أكثر متانة وأكثر اقتصادية في كثير من الأحيان.

- إذا كان تركيزك الأساسي على التدفئة الحساسة للتكلفة أقل من 1200 درجة مئوية: فإن العنصر المعدني مثل النيكروم أو الكنثال (FeCrAl) هو الخيار الأكثر عملية.

في النهاية، مطابقة الخصائص الفريدة للعنصر مع متطلبات عمليتك هي المفتاح لتحقيق عمليات حرارية فعالة وموثوقة وآمنة.

جدول الملخص:

| الصناعة | التطبيقات الرئيسية | نطاق درجة الحرارة النموذجي |

|---|---|---|

| الزجاج والسيراميك | الصهر، الحرق، التلبيد | 1600 درجة مئوية - 1850 درجة مئوية |

| علم المعادن | المعالجة الحرارية، تلبيد المعادن | 1600 درجة مئوية - 1850 درجة مئوية |

| أشباه الموصلات | نمو البلورات، صقل الرقائق | 1600 درجة مئوية - 1850 درجة مئوية |

| الكيمياء والمختبرات | اختبار المواد، التصنيع | 1600 درجة مئوية - 1850 درجة مئوية |

ارفع مستوى عملياتك عالية الحرارة مع حلول الأفران المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم لمختبرات متنوعة عناصر تسخين MoSi2 الموثوقة وأفرانًا مخصصة عالية الحرارة مثل أفران الكتم، الأنبوبية، الدوارة، الفراغية والجوية، وأنظمة CVD/PECVD. يضمن التخصيص العميق لدينا أداءً دقيقًا لاحتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءتك ونتائجك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة