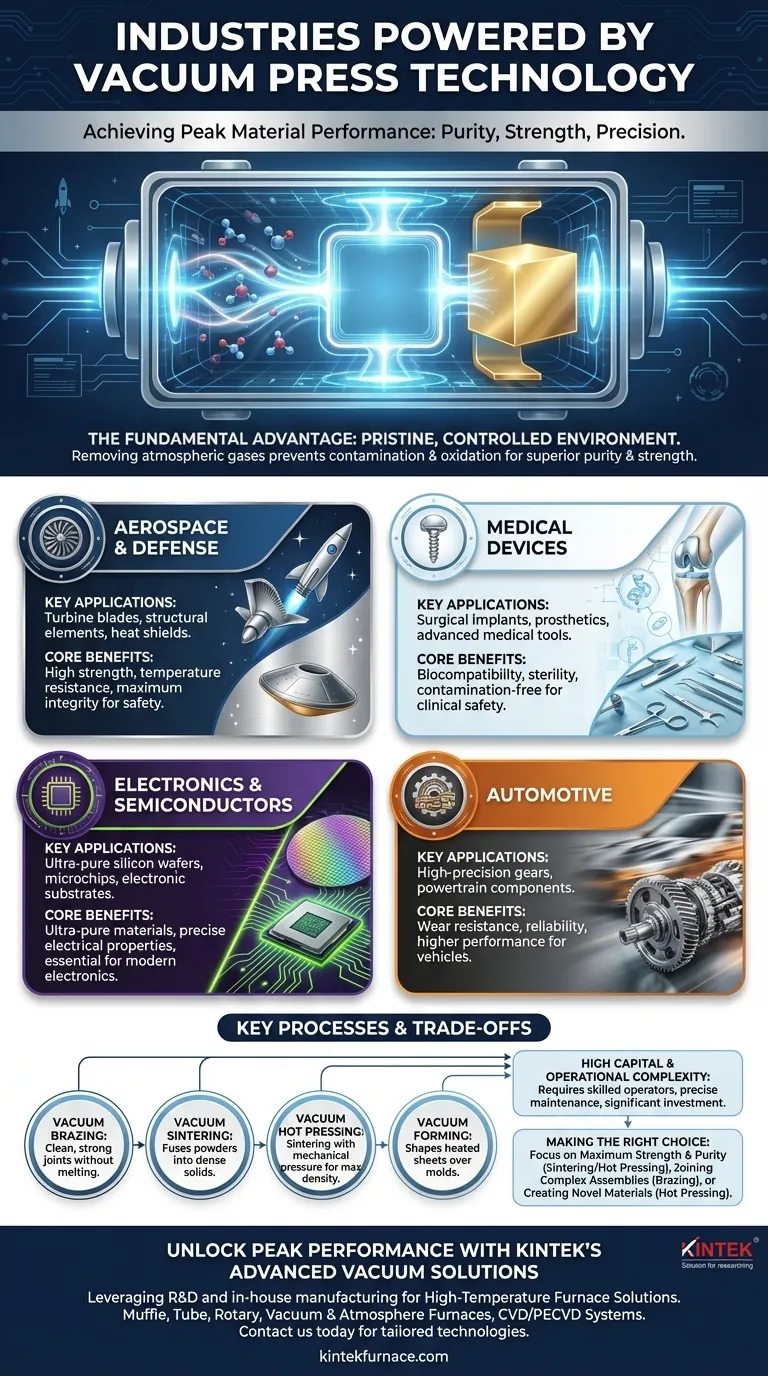

باختصار، لا غنى عن المكابس الفراغية في الصناعات الحساسة التي يكون فيها نقاء المادة وقوتها ودقتها أمورًا غير قابلة للتفاوض. تشمل القطاعات الرئيسية صناعة الطيران، والسيارات، والإلكترونيات، وتصنيع الأجهزة الطبية، حيث تُستخدم لإنتاج كل شيء بدءًا من شفرات توربينات محركات الطائرات والتروس عالية الأداء، وصولاً إلى رقائق أشباه الموصلات والغرسات الجراحية.

القيمة الحقيقية للمكبس الفراغي ليست مجرد تطبيق الضغط؛ بل هي البيئة النقية والمُتحكَّم بها التي يخلقها. من خلال إزالة الغازات الجوية، تمنع هذه الأنظمة التلوث والأكسدة، مما يتيح عمليات ربط المواد وتشكيلها وتنقيتها التي تكون مستحيلة في الهواء الطلق.

الميزة الأساسية: المعالجة في فراغ

لفهم سبب اعتماد هذه الصناعات على تقنية الفراغ، يجب أولاً فهم المشكلة الأساسية التي تحلها. عند درجات الحرارة العالية المطلوبة لمعالجة المواد، تصبح الغازات الموجودة في غلافنا الجوي - وخاصة الأكسجين والنيتروجين - شديدة التفاعل.

القضاء على التلوث والأكسدة

عند معالجة مواد مثل سبائك المعادن عالية الأداء أو السيراميك، فإن أي تفاعل مع الغازات الجوية يؤدي إلى تكوين شوائب. تتشكل هذه الأكاسيد أو النتريدات كنقاط ضعف في هيكل المادة، مما يضر بسلامتها وأدائها.

المكبس الفراغي يزيل الهواء، مما يخلق بيئة خاملة كيميائيًا. هذا يضمن أن المنتج النهائي نقي للغاية وخالٍ من العيوب الناتجة عن التفاعل الجوي.

تمكين الترابط عالي السلامة

تعتمد عمليات مثل اللحام بالنحاس في الفراغ والترابط بالانتشار على هذه البيئة الخاملة لإنشاء مفاصل فائقة بين المكونات.

بدون طبقة أكسيد على السطح، يمكن ربط المعادن بقوة ونظافة لا مثيل لهما. غالبًا ما تكون الوصلة الناتجة سلسة وقوية مثل المادة الأصلية نفسها، وهو مطلب حاسم للمكونات التي لا يمكن أن تفشل.

تحقيق الكثافة الكاملة والأشكال المعقدة

تعتبر تقنية الفراغ مركزية في تعدين المساحيق والسيراميك المتقدم. في عمليات مثل التلبيد الفراغي أو الضغط الساخن، يتم ضغط المساحيق الدقيقة معًا تحت الحرارة والضغط.

يزيل الفراغ الهواء المحتبس بين جسيمات المسحوق، مما يسمح لها بالاندماج لتكوين جزء صلب كثيف بالكامل وغير مسامي. هذه الطريقة ضرورية لإنشاء مواد ذات صلابة فائقة ومقاومة للتآكل واستقرار حراري.

التطبيقات الصناعية الرئيسية حسب القطاع

ترتبط فوائد المعالجة الفراغية ارتباطًا مباشرًا بالمتطلبات القصوى لمجالات الهندسة الحديثة.

الفضاء والدفاع

يتطلب هذا القطاع مواد تكون خفيفة الوزن وقوية للغاية ومقاومة لدرجات الحرارة القصوى في آن واحد.

تُستخدم الأفران والمكابس الفراغية لإنتاج مكونات بالغة الأهمية مثل شفرات التوربينات، والعناصر الهيكلية عالية القوة، والدروع الحرارية. تضمن العملية أقصى قدر من سلامة المواد، وهو أمر ضروري لسلامة الطيران وأدائه.

الأجهزة الطبية

التوافق الحيوي والعقامة هما المتطلبات الدافعة في المجال الطبي. يجب أن يكون أي مادة تُزرع في جسم الإنسان خالية من الملوثات التي قد تسبب تفاعلاً ضارًا.

تُستخدم المعالجة الفراغية لتصنيع الغرسات الجراحية، والأطراف الصناعية، والأدوات الطبية المتقدمة، مما يضمن أنها نقية وقوية وآمنة للاستخدام السريري.

الإلكترونيات وأشباه الموصلات

الخصائص الكهربائية لشبه الموصل حساسة للغاية للشوائب المجهرية. حتى الكميات الضئيلة من الملوثات يمكن أن تجعل الرقاقة الدقيقة عديمة الفائدة.

الأفران ذات الفراغ العالي ضرورية لإنتاج رقائق السيليكون فائقة النقاء والمواد المتقدمة الأخرى التي تشكل أساس جميع الإلكترونيات الحديثة، بدءًا من رقائق الكمبيوتر وحتى الركائز الإلكترونية.

السيارات

في السعي لتحقيق كفاءة وأداء أعلى، تعتمد صناعة السيارات بشكل متزايد على المواد المتقدمة.

يُستخدم التلبيد واللحام بالنحاس في الفراغ لإنشاء أجزاء عالية الدقة ومقاومة للتآكل مثل التروس ومكونات نظام الدفع الأخرى. يؤدي هذا إلى مركبات تدوم طويلاً وأكثر موثوقية وأعلى أداءً.

فهم العمليات والمقايضات المرتبطة بها

غالبًا ما يكون مصطلح "المكبس الفراغي" بمثابة مظلة لعائلة من عمليات التصنيع عالية التقنية ذات الصلة. إن فهمها يكشف عن تنوع التكنولوجيا وتعقيداتها الكامنة.

العمليات الرئيسية: ما وراء "المكبس" البسيط

- اللحام بالنحاس في الفراغ: يربط المواد باستخدام حشو معدني في فراغ، مما يخلق مفاصل نظيفة وقوية بشكل استثنائي دون صهر المكونات الأساسية.

- التلبيد الفراغي: يستخدم الحرارة والفراغ لدمج المواد المسحوقة (مثل المعادن أو السيراميك) في جزء صلب وكثيف.

- الضغط الساخن الفراغي: يجمع بين مبادئ التلبيد والضغط الميكانيكي المباشر لتحقيق أقصى كثافة وخصائص مادية فائقة.

- التشكيل الفراغي: يشكل صفحة مسخنة من المادة (معدنية أو بلاستيكية) فوق قالب باستخدام الشفط، وهو مثالي لإنشاء محيطات معقدة.

استثمار رأسمالي كبير

هذه الأنظمة ليست آلات بسيطة. يمثل المكبس الفراغي أو الفرن الفراغي نفقات رأسمالية كبيرة بسبب تعقيد مضخات الفراغ وأنظمة التحكم وعناصر التسخين المطلوبة للتشغيل الآمن والفعال.

تعقيد تشغيلي عالٍ

تحقيق فراغ عالٍ والحفاظ عليه هو تحدٍ تقني دقيق. تتطلب هذه الأنظمة مشغلين مهرة لبرمجة دورات العمل وصيانة دؤوبة لضمان سلامة الأختام والمضخات. كما أن استهلاك الطاقة كبير أيضًا.

اتخاذ الخيار الصحيح لهدفك

إن فهم الغرض الأساسي من استخدام المكبس الفراغي يسمح لك بتحديد العملية المحددة الأكثر أهمية لتطبيق معين.

- إذا كان تركيزك الأساسي هو أقصى قدر من قوة المادة ونقائها: فأنت تستفيد من الفراغ لإزالة الأكاسيد، مما يتيح عمليات مثل التلبيد الفراغي والضغط الساخن للأجزاء الحرجة للمهمة.

- إذا كان تركيزك الأساسي هو ربط التجميعات المعقدة دون تشوه: فيجب أن تبحث عن اللحام بالنحاس في الفراغ، الذي يوفر مفاصل نظيفة وخالية من التدفق وغالبًا ما تكون قوية مثل المادة الأصلية.

- إذا كان تركيزك الأساسي هو إنشاء مواد متقدمة جديدة: فإن الضغط الساخن الفراغي هو العملية الرئيسية لدمج المواد المتباينة (مثل المواد المركبة من السيراميك والمعدن) وتحقيق الكثافة الكاملة من المساحيق.

في نهاية المطاف، يشير استخدام المكبس الفراغي في أي صناعة إلى التزام بهندسة المواد عند القمة المطلقة لإمكاناتها التشغيلية.

جدول ملخص:

| الصناعة | التطبيقات الرئيسية | الفوائد الأساسية |

|---|---|---|

| الفضاء | شفرات التوربينات، العناصر الهيكلية | قوة عالية، مقاومة درجات الحرارة، نقاء |

| الطبية | الغرسات الجراحية، الأطراف الصناعية | التوافق الحيوي، العقامة، لا تلوث |

| الإلكترونيات | رقائق أشباه الموصلات، الرقائق الدقيقة | مواد فائقة النقاء، خصائص كهربائية دقيقة |

| السيارات | التروس، مكونات نظام الدفع | مقاومة التآكل، الموثوقية، أداء عالٍ |

أطلق العنان لأقصى أداء مع حلول الفراغ المتقدمة من KINTEK

هل أنت في قطاعات الطيران أو الطب أو الإلكترونيات أو السيارات وتحتاج إلى تحقيق نقاء وقوة ودقة فائقة للمواد؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بحلول أفران متقدمة ذات درجات حرارة عالية. تشمل مجموعتنا المنتجات: أفران الصندوق، والأنابيب، والدوارة، وأفران الفراغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة وقوية لتلبية متطلباتك التجريبية الفريدة بدقة.

اتصل بنا اليوم لمناقشة كيف يمكن لتقنيات المكابس الفراغية المخصصة لدينا تعزيز عملياتك وتقديم نتائج موثوقة وعالية النزاهة لتطبيقاتك الحرجة!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هي المواد التي يمكن تكثيفها باستخدام مكبس الفراغ وما هي تطبيقاتها؟ افتح قفل تكثيف المواد عالية الأداء

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة

- كيف يقلل التفريغ الهوائي (الفراغ) أو الجو الوقائي الأكسدة في المعادن المنصهرة؟ منع الشوائب الأكسيدية للحصول على معادن أقوى

- كيف تساهم معدات الكبس الحراري الفراغي في قطاع توليد الطاقة والطاقة؟ تعزيز الكفاءة والمتانة