من الناحية العملية، اللحام بالنحاس في الفراغ ليس منافسًا للحام بالنحاس، بل هو طريقة متقدمة للحام بالنحاس. إنه يوفر وصلات نظيفة وقوية للغاية وخالية من التدفق عن طريق إجراء العملية في بيئة فراغ. تمنع هذه البيئة المتحكم فيها تكوين الأكاسيد التي يمكن أن تعرض سلامة الوصلة للخطر، مما يجعله الخيار الأفضل للتطبيقات عالية الأداء والحاسمة للمهمة.

القرار الأساسي ليس ما إذا كان اللحام بالنحاس في الفراغ "أفضل"، بل ما إذا كانت نتائجه المتفوقة تبرر تكلفته الأعلى وأوقات دوراته الأبطأ لتطبيقك المحدد. إنه يضحي بالسرعة الخام من أجل جودة وموثوقية لا مثيل لهما.

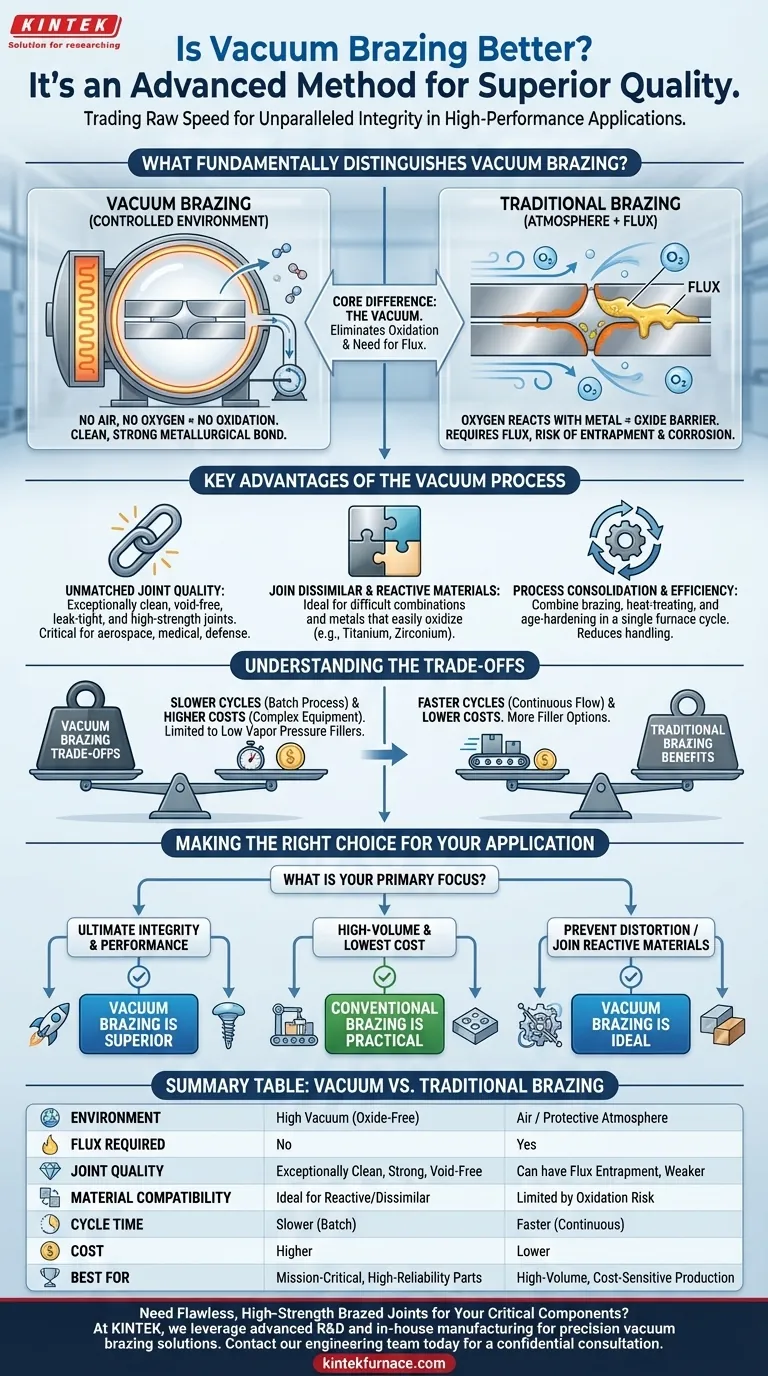

ما الذي يميز اللحام بالنحاس في الفراغ بشكل جوهري؟

اللحام بالنحاس في الفراغ هو عملية يتم فيها ربط المكونات باستخدام معدن حشو في غرفة فرن يتم فيها سحب الهواء. هذا الاختلاف الجوهري عن اللحام بالنحاس التقليدي في الغلاف الجوي أو باستخدام الشعلة هو ما يدفع جميع خصائصه الفريدة.

دور الفراغ: منع الأكسدة

في الجو العادي، يؤدي تسخين المعادن إلى تفاعلها مع الأكسجين، مما يشكل أكاسيد على السطح. تعمل طبقات الأكسيد هذه كحاجز، مما يمنع معدن حشو اللحام بالنحاس من الترطيب والالتصاق بشكل صحيح بالمواد الأصلية.

بيئة الفراغ تزيل الأكسجين. من خلال القضاء على السبب الرئيسي للأكسدة، يمكن لمعدن الحشو أن يتدفق بشكل نظيف ويخلق رابطة معدنية مباشرة وقوية مع المعادن الأساسية.

التخلص من الحاجة إلى التدفق

تعتمد طرق اللحام بالنحاس التقليدية على عامل كيميائي يسمى التدفق. يعمل التدفق كعامل تنظيف، يذيب الأكاسيد ويحمي منطقة الوصلة من إعادة الأكسدة أثناء التسخين.

نظرًا لأن اللحام بالنحاس في الفراغ يمنع الأكاسيد من التكون في المقام الأول، فإن التدفق غير ضروري تمامًا. هذه ميزة كبيرة، حيث إنها تزيل خطر انحصار التدفق في الوصلة، مما قد يسبب التآكل ويخلق نقطة ضعف بمرور الوقت. كما أنه يوفر تكلفة وعمالة التنظيف بعد اللحام بالنحاس.

تحكم حراري دقيق

توفر أفران التفريغ دورات تسخين وتبريد موحدة للغاية ومتحكم فيها بدقة. يتم رفع درجة حرارة التجميع بالكامل ببطء وبشكل متساوٍ، ويتم تبريده بطريقة متحكم فيها بالمثل.

يقلل هذا التدوير الحراري اللطيف من الإجهاد المتبقي والتشوه في الجزء النهائي. وهذا أمر بالغ الأهمية للمكونات المعقدة المصممة بدقة والتي يجب أن تحافظ على شكلها الدقيق واستقرارها الأبعاد.

المزايا الرئيسية لعملية الفراغ

تنتج البيئة الفريدة لفرن التفريغ مجموعة من الفوائد المميزة والقوية التي يصعب تحقيقها بالطرق الأخرى.

جودة وقوة وصلة لا مثيل لها

من خلال القضاء على الأكاسيد واحتمال انحصار التدفق، يخلق اللحام بالنحاس في الفراغ وصلات نظيفة وقوية بشكل استثنائي وخالية من الفراغات. يؤدي هذا إلى أداء فائق، وأختام محكمة التسرب، وموثوقية عالية، وهي أمور ضرورية في صناعات مثل الطيران والطب والدفاع.

ربط المواد المتباينة والمتفاعلة

تعد البيئة المتحكم فيها والخاملة مثالية لربط المواد التي يصعب توصيلها بخلاف ذلك. ويشمل ذلك ربط المعادن بالسيراميك أو ربط المعادن المتفاعلة مثل التيتانيوم والزركونيوم، والتي تتأكسد على الفور في جو عادي.

توحيد العمليات والكفاءة

يمكن لدورة واحدة في فرن التفريغ أن تجمع بين عمليات متعددة. على سبيل المثال، يمكن لحام جزء ومعالجته حرارياً وتقسيته بالشيخوخة في دورة واحدة دون أن يغادر الفرن أبدًا.

بينما قد تكون دورة الفرن نفسها طويلة، فإن هذا التوحيد يمكن أن يوفر وقتًا ومعالجة كبيرين، مما يجعله فعالًا للغاية للأجزاء المعقدة التي تتطلب خلاف ذلك خطوات تصنيع منفصلة متعددة.

فهم المفاضلات

لا توجد عملية متفوقة في جميع الحالات. تأتي فوائد اللحام بالنحاس في الفراغ مع مفاضلات واضحة ومهمة.

أوقات دورات إنتاج أبطأ

اللحام بالنحاس في الفراغ هو عملية دفعية. يجب تحميل الأجزاء في الفرن، ويجب سحب الفراغ، ويمكن أن تستغرق دورات التسخين والتبريد عدة ساعات. هذا أبطأ بطبيعته من طرق التدفق المستمر أو القطعة الواحدة مثل اللحام بالنحاس بالشعلة أو بالحث.

تكاليف معدات وتشغيل أعلى

تمثل أفران التفريغ استثمارًا رأسماليًا كبيرًا. إنها آلات معقدة تتطلب معرفة متخصصة لتشغيلها وصيانتها، مما يؤدي إلى ارتفاع تكاليف التشغيل مقارنة بإعدادات اللحام بالنحاس الأبسط.

غير مناسب لجميع معادن الحشو

تحتوي بعض معادن حشو اللحام بالنحاس على ضغوط بخار عالية (مثل تلك التي تحتوي على الزنك أو الكادميوم). عند تسخينها في الفراغ، يمكن أن "تتبخر" هذه العناصر، مما يغير تركيبة معدن الحشو وربما يلوث الفرن. هذا يحد من اختيار مواد الحشو لتلك التي تحتوي على ضغوط بخار منخفضة.

اتخاذ القرار الصحيح لتطبيقك

يعتمد قرار استخدام اللحام بالنحاس في الفراغ كليًا على أولويات مشروعك. وازن الحاجة إلى الجودة المطلقة مقابل قيود التكلفة والسرعة.

- إذا كان تركيزك الأساسي هو سلامة الوصلة وأدائها المطلق: لتطبيقات الفضاء والطيران، والأجهزة الطبية، أو المحركات عالية الأداء حيث لا يكون الفشل خيارًا، فإن اللحام بالنحاس في الفراغ هو الخيار الأفضل.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة من الأجزاء البسيطة بأقل تكلفة: فإن الطرق التقليدية مثل اللحام بالنحاس بالشعلة، أو بالحث، أو بالفرن مع التدفق أو جو وقائي هي أكثر عملية واقتصادية بكثير.

- إذا كان تركيزك الأساسي هو منع تشوه الأجزاء أو ربط المواد المتفاعلة: فإن التحكم الحراري الدقيق والبيئة الخاملة للحام بالنحاس في الفراغ يجعله الحل الأمثل.

يتطلب اختيار طريقة الربط الصحيحة مطابقة قدرات العملية مع أهدافك الهندسية.

جدول ملخص:

| الجانب | اللحام بالنحاس في الفراغ | اللحام بالنحاس التقليدي |

|---|---|---|

| البيئة | فراغ عالي (يمنع الأكسدة) | هواء أو جو وقائي |

| التدفق المطلوب | لا | نعم |

| جودة الوصلة | نظيفة وقوية وخالية من الفراغات بشكل استثنائي | يمكن أن تحتوي على تدفق محبوس، أضعف |

| توافق المواد | مثالي للمعادن المتفاعلة/المتباينة | محدود بخطر الأكسدة |

| وقت الدورة | أبطأ (عملية دفعية) | أسرع (مستمر/قطعة واحدة) |

| التكلفة | تكلفة معدات/تشغيل أعلى | تكلفة أولية أقل |

| الأفضل لـ | الأجزاء الحرجة للمهمة، عالية الموثوقية | الإنتاج بكميات كبيرة، حساس للتكلفة |

هل تحتاج إلى وصلات لحام نحاس خالية من العيوب وعالية القوة لمكوناتك الحيوية؟

في KINTEK، نستفيد من البحث والتطوير المتقدم والتصنيع الداخلي لتقديم حلول لحام نحاس دقيقة في الفراغ مصممة لتطبيقاتك الأكثر تطلبًا. تضمن خبرتنا ما يلي:

- وصلات خالية من الأكاسيد ومثالية من الناحية المعدنية لمكونات الفضاء والطيران والطب والدفاع

- عملية خالية من التدفق تزيل مخاطر التآكل والتنظيف بعد اللحام بالنحاس

- تحكم حراري دقيق يقلل من التشوه في الأجزاء المعقدة والحساسة

- تخصيص عميق لأنظمة أفران التفريغ لدينا لتلبية متطلبات المواد والهندسة الدقيقة الخاصة بك

دعنا نناقش كيف يمكن لخبرتنا في اللحام بالنحاس في الفراغ أن تعزز موثوقية وأداء منتجك. اتصل بفريق الهندسة لدينا اليوم للحصول على استشارة سرية.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء