في المعالجة الحرارية الصناعية، يوفر الفرن الدوار غير المباشر ميزة حاسمة عن طريق الفصل المادي للمادة المعالجة عن مصدر الحرارة. يوفر هذا الاختيار التصميمي الأساسي تحكمًا لا مثيل له في جو المعالجة، ويمنع تلوث المنتج من غازات الاحتراق، ويضمن نتائج متسقة وعالية الجودة للمواد الحساسة وذات القيمة العالية.

القيمة الأساسية للفرن الدوار غير المباشر لا تكمن فقط في كيفية تسخينه، بل في كيفية عزله. من خلال تسخين قشرة الفرن خارجيًا، فإنه يخلق بيئة داخلية نقية وخاضعة للتحكم الشديد، مما يجعله الخيار الأمثل للعمليات التي يكون فيها النقاء والظروف الجوية الدقيقة أمرًا بالغ الأهمية.

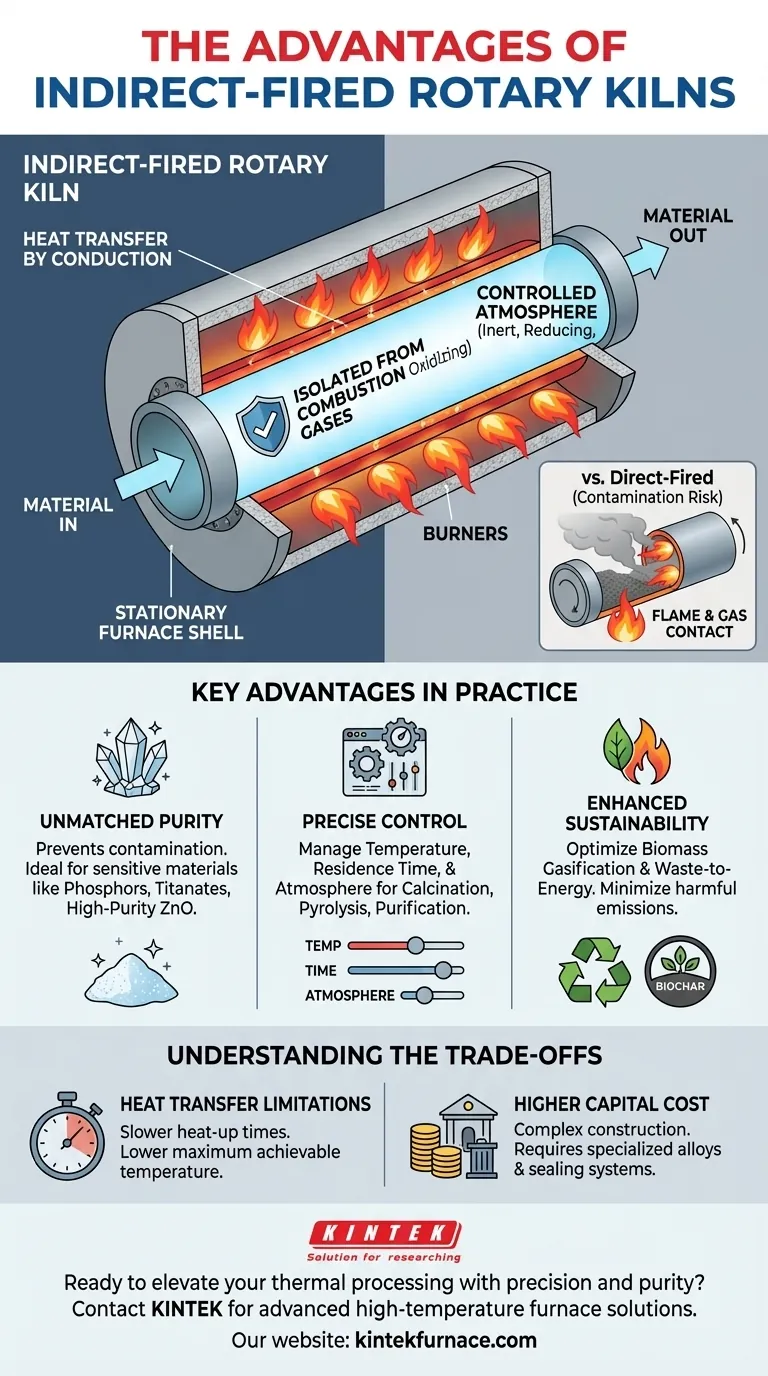

المبدأ الأساسي: عزل العملية عن الحرارة

السمة المميزة للفرن غير المباشر هي طريقة تسخينه. فهم هذه الآلية هو المفتاح لتقدير فوائدها الفريدة.

كيف يعمل التسخين غير المباشر

الفرن الدوار غير المباشر هو في الأساس أسطوانة دوارة مغلقة داخل فرن أكبر ثابت أو غلاف معزول.

تسخن الشعلات الجزء الخارجي من الأسطوانة الدوارة. ثم تنتقل الحرارة بالتوصيل عبر جدار غلاف الأسطوانة إلى المادة التي تتقلب في الداخل.

يضمن هذا التصميم أن المادة لا تتلامس أبدًا بشكل مباشر مع اللهب أو غازات المداخن الناتجة عن الاحتراق.

النتيجة: تحكم مطلق في الجو

نظرًا لأن بيئة العملية الداخلية معزولة عن الفرن الخارجي، لديك تحكم كامل في تركيبها.

يتيح ذلك إنشاء أجواء محددة - مثل الخاملة (النيتروجين، الأرجون)، أو المختزلة، أو المؤكسدة - وهي ضرورية للتفاعلات الكيميائية المستهدفة، دون أي تدخل من نواتج الاحتراق الثانوية مثل ثاني أكسيد الكربون وبخار الماء.

مزايا رئيسية في الممارسة

تترجم هذه الفصل بين الحرارة والعملية مباشرة إلى فوائد تشغيلية ملموسة عبر العديد من الصناعات، من معالجة المعادن إلى إنتاج الطاقة.

نقاء لا مثيل له للمواد الحساسة

منع التلوث هو الميزة الأكثر أهمية. تتطلب المنتجات عالية القيمة الحساسة للتغيرات الكيميائية أو الشوائب هذا المستوى من العزل.

وهذا يجعل الأفران غير المباشرة ضرورية لإنتاج مواد مثل الفوسفورات، التيتانات، وأكسيد الزنك عالي النقاء، حيث أن أي تلوث ضئيل من غاز المداخن سيجعل المنتج عديم الفائدة.

تحكم دقيق في المتغيرات الرئيسية

تعتمد المعالجة الحرارية الناجحة على إدارة ثلاثة عوامل: درجة الحرارة، وقت المكوث، والجو.

تتفوق الأفران غير المباشرة في جميع هذه العوامل الثلاثة. يسمح التسخين الخارجي بتوزيع موحد لدرجات الحرارة، ويتحكم دوران الفرن وزاويته في وقت مكوث المادة، ويضمن التصميم المحكم سلامة الجو. هذه الدقة حيوية لعمليات مثل التكليس، الانحلال الحراري، والتنقية.

تعزيز الاستدامة والكفاءة

تعد هذه التكنولوجيا حاسمة للعمليات المستدامة الحديثة، مثل تحويل الكتلة الحيوية إلى غاز وتحويل النفايات إلى طاقة.

من خلال التحكم في الجو بدقة أثناء الانحلال الحراري، يمكن للمشغلين تحسين إنتاج وجودة الفحم الحيوي أو الغاز الاصطناعي مع تقليل الانبعاثات الضارة. يلتقط النظام المغلق جميع مخرجات العملية للمعالجة أو الاستخدام.

فهم المقايضات

على الرغم من قوتها، فإن تصميم الفرن غير المباشر ليس حلاً عالميًا. إدراك قيودها أمر بالغ الأهمية للتطبيق الصحيح.

قيود نقل الحرارة

تسخين مادة عبر غلاف معدني سميك أقل مباشرة بطبيعته من تسخينها باللهب. قد يؤدي ذلك إلى أوقات تسخين أبطأ وقيود محتملة على درجة حرارة المواد القصوى التي يمكن تحقيقها مقارنة بالتصاميم المباشرة.

يصبح غلاف الفرن نفسه هو عنق الزجاجة، حيث تحدد خصائص مادته درجة حرارة الخدمة القصوى ومعدل نقل الحرارة.

تكلفة رأسمالية أولية أعلى

تصميم "فرن داخل فرن" أكثر تعقيدًا في البناء من فرن مباشر بسيط. إن الحاجة إلى فرن خارجي كبير، وسبائك متخصصة للغلاف الدوار، وأنظمة إغلاق متطورة تؤدي عادةً إلى استثمار أولي أعلى.

متى يكون الفرن المباشر أفضل

لمعالجة المواد السائبة المتينة وعالية الحجم ومنخفضة التكلفة حيث يكون الاتصال المباشر بغاز المداخن مقبولاً أو حتى مفيدًا (على سبيل المثال، التجفيف)، غالبًا ما يكون الفرن المباشر أكثر اقتصادًا. لا تتطلب تطبيقات مثل إنتاج كلنكر الأسمنت أو تجفيف الركام النقاء الذي يوفره التصميم غير المباشر.

اختيار الخيار الصحيح لتطبيقك

يعتمد اختيار تقنية الفرن الصحيحة على فهم واضح لمتطلبات عمليتك والهدف التجاري الأساسي.

- إذا كان تركيزك الأساسي على نقاء المواد والتحكم في العملية: العزل المطلق للفرن غير المباشر أمر غير قابل للتفاوض لإنتاج مواد كيميائية أو معادن أو مواد متخصصة عالية القيمة.

- إذا كان تركيزك الأساسي على التحويل الحراري المتقدم: التحكم الدقيق في الجو للفرن غير المباشر ضروري لتحسين الانحلال الحراري أو التغويز أو عمليات تحويل النفايات إلى طاقة.

- إذا كان تركيزك الأساسي على معالجة المواد الصلبة السائبة بكميات كبيرة: يجب عليك تقييم ما إذا كان الفرن المباشر الأبسط والأكثر كفاءة حرارياً يمكن أن يلبي احتياجاتك بتكلفة رأسمالية أقل.

في النهاية، الفرن الدوار غير المباشر هو أداة متخصصة مصممة للدقة، مما يتيح تحويلات مستحيلة في أي نظام آخر.

جدول الملخص:

| الميزة | الوصف |

|---|---|

| نقاء المواد | يمنع التلوث من غازات الاحتراق، مثالي للمواد الحساسة مثل الفوسفورات والتيتانات. |

| التحكم في الجو | يتيح إنشاء أجواء خاملة أو مختزلة أو مؤكسدة للتفاعلات الكيميائية الدقيقة. |

| دقة العملية | يوفر درجة حرارة موحدة، ووقت مكوث متحكم فيه، ونتائج متسقة للتكليس والانحلال الحراري. |

| الاستدامة | يدعم تحويل الكتلة الحيوية إلى غاز والنفايات إلى طاقة مع غلات محسنة وانبعاثات منخفضة. |

هل أنت مستعد للارتقاء بمعالجتك الحرارية بدقة ونقاء؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لاحتياجاتك. يشمل خط منتجاتنا أفران Muffel و Tube و Rotary Furnaces و Vacuum & Atmosphere Furnaces وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة. سواء كنت تتعامل مع مواد حساسة أو تحسن عمليات الانحلال الحراري، يمكننا مساعدتك في تحقيق نتائج متفوقة. اتصل بنا اليوم لمناقشة كيف يمكن ل solutionsنا أن تفيد مختبرك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية