في جوهره، يوفر اللحام بالنحاس في الفراغ جودة وصل وتحكمًا في العملية متفوقين من خلال تحويل عملية الربط من مجرد تطبيق للحرارة إلى حدث فلزي خاضع لرقابة عالية ونظيفة. وتتمثل مزاياه الأساسية في إنشاء وصلات قوية وخالية من التدفق (Flux) مع الحد الأدنى من التشوه، والقدرة على ربط المواد المتباينة أو المعقدة، وكفاءة دمج المعالجة الحرارية واللحام في دورة واحدة قابلة للتكرار.

اللحام بالنحاس في الفراغ ليس مجرد طريقة أخرى لربط المعدن؛ بل هو حل شامل للمعالجة الحرارية. تكمن ميزته الأساسية في استخدام الفراغ لإنشاء بيئة نقية، مما يتيح مستوى من التحكم في درجة الحرارة والكيمياء كان من المستحيل تحقيقه بالطرق التقليدية.

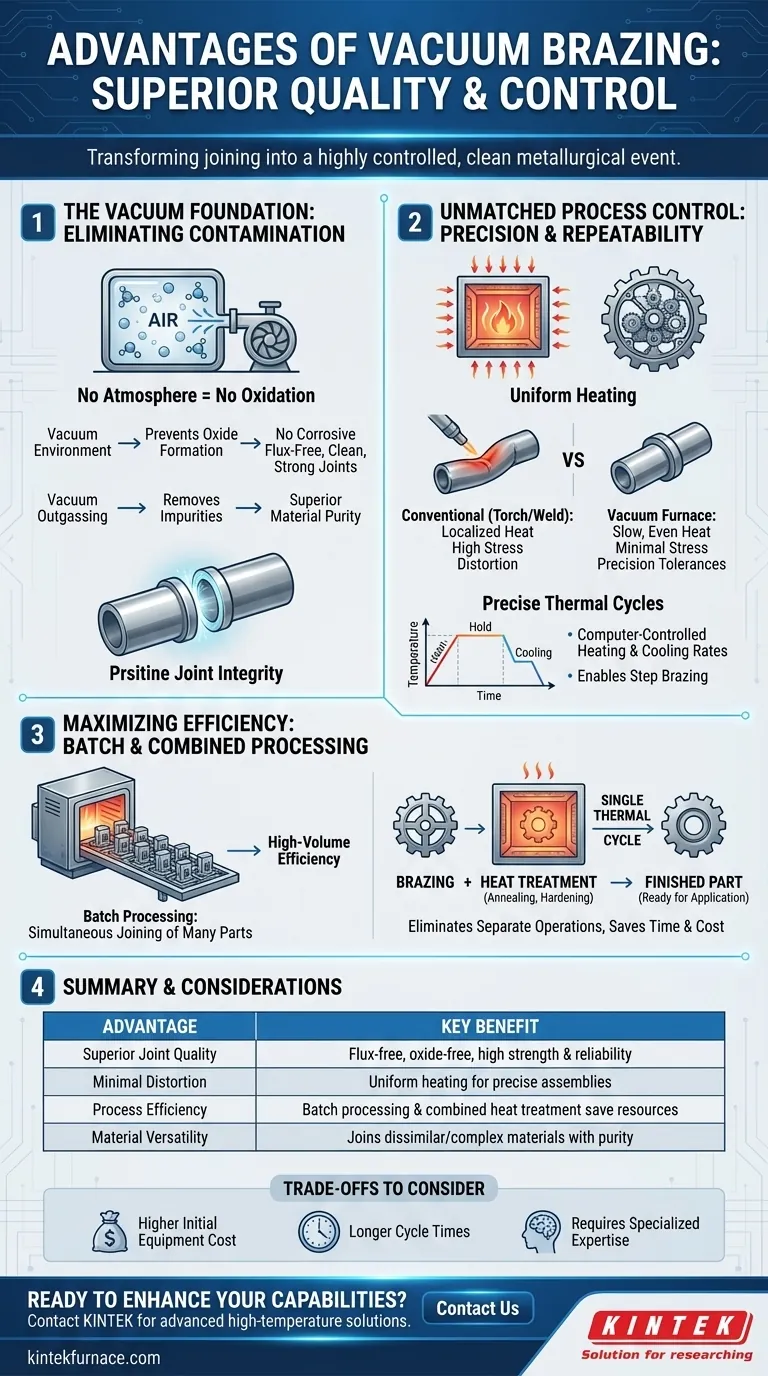

الأساس: لماذا تعد بيئة الفراغ محورية للتغيير؟

إن "الفراغ" في اللحام بالنحاس في الفراغ هو المُمكِّن الرئيسي. من خلال إزالة الغلاف الجوي من حجرة الفرن، يغير هذا الإجراء أساسًا طريقة تفاعل المواد عند درجات الحرارة العالية.

القضاء على الأكسدة والتلوث

في الغلاف الجوي العادي، يؤدي تسخين المعادن إلى تكوين أكاسيد على السطح، والتي تعمل كحاجز وتضعف الوصلة النهائية. يكافح اللحام التقليدي هذا باستخدام مواد صهر كيميائية (Flux).

يزيل الفراغ العالي جميع الأكسجين تقريبًا، مما يمنع تكون الأكاسيد أبدًا. وهذا يلغي الحاجة إلى مادة صهر أكالة، مما يعني بدوره عدم الحاجة إلى تنظيف ما بعد اللحام واختفاء خطر احتجاز مادة الصهر مسببة تآكلًا مستقبليًا. والنتيجة هي وصلة نظيفة وقوية وموثوقة للغاية.

تحقيق نقاء فائق للمواد

تعمل بيئة الفراغ أيضًا على سحب الملوثات الأخرى بنشاط، مثل الغازات المحتبسة والعناصر المتطايرة، من المواد الأساسية نفسها. يؤدي تأثير إزالة الغازات هذا إلى تنقية المكونات أثناء دورة التسخين.

وهذا يؤدي إلى تجميع نهائي يتمتع بتكامل معدني أعلى وخصائص ميكانيكية محسّنة، وهي فائدة حاسمة للتطبيقات عالية الأداء في قطاعات الطيران والفضاء والطب والعلوم.

إطلاق العنان للتحكم الذي لا مثيل له في العمليات

إلى جانب النظافة، يوفر فرن الفراغ مستوى غير مسبوق من التحكم في دورة الحرارة بأكملها، مما يضمن الدقة والقابلية للتكرار.

تسخين موحد للحد الأدنى من التشوه

على عكس اللحام بالقوس الكهربائي أو لحام الشعلة الذي يطبق حرارة مكثفة وموضعية، يقوم فرن الفراغ بتسخين التجميع بأكمله ببطء وبشكل موحد. تصل جميع الأسطح - الداخلية والخارجية - إلى درجة حرارة اللحام في نفس الوقت تقريبًا.

هذا يقلل بشكل كبير من الإجهاد الحراري والتشوه الشائع في الطرق الأخرى. وهذا يجعل اللحام بالنحاس في الفراغ الإجراء المثالي للمكونات الدقيقة ذات الجدران الرقيقة أو التجميعات المعقدة حيث يعد الحفاظ على حدود التفاوتات الأبعاد الضيقة أمرًا بالغ الأهمية.

دورات حرارية دقيقة

تسمح أفران الفراغ الحديثة بالبرمجة الدقيقة التي يتم التحكم فيها بواسطة الكمبيوتر لمعدلات التسخين وأوقات التثبيت ومعدلات التبريد. هذا التحكم ضروري لإدارة خصائص المواد للسبائك الحساسة.

كما أنه يمكّن من اللحام المتدرج (Step brazing)، حيث يتم لحام مفاصل متعددة في قطعة واحدة بالتتابع باستخدام معادن حشو ذات نقاط انصهار مختلفة، وكل ذلك ضمن دورة فرن واحدة.

تعظيم كفاءة وقدرة التصنيع

تخلق البيئة الخاضعة للرقابة وطبيعة المعالجة بالدفعات للحام بالنحاس في الفراغ مزايا كبيرة للإنتاج.

لحام مفاصل وتجميعات متعددة في وقت واحد

تتمثل إحدى الفوائد الاقتصادية الرئيسية في القدرة على معالجة العديد من المفاصل أو حتى التجميعات بأكملها في دفعة واحدة. بمجرد تحسين دورة الفرن، يمكنك تحميل المئات أو الآلاف من الأجزاء ولحامها كلها مرة واحدة.

إن قدرة المعالجة بالدفعات هذه تجعلها فعالة للغاية لجولات الإنتاج من متوسطة إلى عالية الحجم، مما يعوض عن وقت الدورة الفردي الأطول.

دمج اللحام والمعالجة الحرارية

هذه واحدة من أقوى المزايا. نظرًا لأن العملية تحدث بالفعل في فرن خاضع للرقابة الدقيقة، يمكن دمج عمليات المعالجة الحرارية الأخرى مثل التخمير أو التقسية أو تقوية الشيخوخة في دورة الحرارة نفسها.

يؤدي دمج هذه الخطوات إلى إلغاء عمليات التصنيع بأكملها، مما يوفر وقتًا وتكلفة ومعالجة للمواد بشكل كبير. يمكن أن يدخل الجزء إلى الفرن للحام ويخرج معالجًا حراريًا بالكامل وجاهزًا لتطبيقه النهائي.

فهم المقايضات

على الرغم من قوته، فإن اللحام بالنحاس في الفراغ ليس حلاً شاملاً. يجب موازنة فوائده مقابل متطلبات التشغيل المحددة.

ارتفاع تكلفة المعدات الأولية

تمثل أفران الفراغ وأنظمتها المرتبطة بها استثمارًا رأسماليًا كبيرًا مقارنة بالمعدات المطلوبة للحام بالقوس الكهربائي أو لحام الشعلة. وهذا يمثل حاجزًا كبيرًا أمام دخول المحلات الأصغر.

أوقات دورة أطول

قد تستغرق دورة فرن الفراغ النموذجية عدة ساعات، بدءًا من الضخ الأولي وصولاً إلى التبريد النهائي. وهذا يجعل العملية أقل ملاءمة للإصلاحات لمرة واحدة أو الإنتاج منخفض الحجم حيث تكون السرعة لجزء واحد هي الأولوية.

متطلبات الخبرة المتخصصة

يتطلب التصميم الصحيح للمفاصل الملحومة بالفراغ واختيار معادن الحشو وبرمجة دورات الفرن معرفة متخصصة كبيرة في علم الفلزات وتدريب المشغلين. إنها عملية تتطلب تقنية أكثر صعوبة من العديد من طرق الربط التقليدية.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عملية الربط الصحيحة مواءمة نقاط قوة الطريقة مع الأهداف الأكثر أهمية لمشروعك.

- إذا كان تركيزك الأساسي هو جودة الوصل والنظافة المطلقة: فإن اللحام بالنحاس في الفراغ لا مثيل له في إنشاء وصلات خالية من مواد الصهر والأكاسيد في الأجزاء الحيوية للتطبيقات في مجال الطيران والفضاء والطب والأجهزة العلمية.

- إذا كان تركيزك الأساسي هو ربط التجميعات المعقدة بأقل قدر من التشوه: فإن التسخين الموحد والمتحكم فيه في اللحام بالنحاس في الفراغ هو الخيار المثالي للمكونات الحساسة أو التجميعات ذات التفاوتات الأبعاد الضيقة.

- إذا كان تركيزك الأساسي هو كفاءة التصنيع على نطاق واسع: يسمح اللحام بالنحاس في الفراغ بالمعالجة بالدفعات ويمكنه دمج اللحام مع المعالجة الحرارية، مما يقلل بشكل كبير من إجمالي خطوات التصنيع لجولات الإنتاج.

- إذا كان تركيزك الأساسي هو التكلفة المنخفضة أو النمذجة السريعة أو إصلاحات ميدانية بسيطة: غالبًا ما تكون الطرق التقليدية مثل اللحام بالقوس الكهربائي أو لحام الشعلة أكثر عملية وفعالية من حيث التكلفة للتطبيقات الأقل تطلبًا.

من خلال فهم هذه المزايا والمقايضات المتميزة، يمكنك أن تحدد بثقة ما إذا كان اللحام بالنحاس في الفراغ هو التكنولوجيا المثلى لتحقيق هدفك الهندسي.

جدول ملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| جودة وصل فائقة | وصلات خالية من مواد الصهر والأكاسيد ذات قوة وموثوقية عالية |

| أدنى حد من التشوه | التسخين الموحد يقلل من الإجهاد الحراري للتجميعات الدقيقة |

| كفاءة العملية | المعالجة بالدفعات والمعالجة الحرارية المدمجة توفر الوقت والتكلفة |

| تنوع المواد | القدرة على ربط المواد المتباينة أو المعقدة بنقاء عالٍ |

هل أنت مستعد لتعزيز قدرات مختبرك بحلول متقدمة لدرجات الحرارة العالية؟ من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة لدرجات الحرارة العالية. يكتمل خط إنتاجنا، الذي يشمل أفران الغلاف (Muffle)، وأفران الأنابيب (Tube)، والأفران الدوارة (Rotary)، وأفران الفراغ والغازات (Vacuum & Atmosphere)، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لتقنيات اللحام بالنحاس في الفراغ والأفران لدينا أن توفر جودة وصل فائقة وكفاءة وأداءً مخصصًا لاحتياجاتك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد