في الإلكترونيات الحديثة، لا يمثل الكبس الساخن الفراغي مجرد أداة، بل تقنية تمكينية. يُستخدم لإنتاج ركائز خزفية عالية الكثافة للرقائق الدقيقة، لربط وتلبيد رقائق أشباه الموصلات متعددة المواد، ولتصنيع مكونات إدارة حرارية حاسمة مثل ناشرات الحرارة التي تمنع الأجهزة من السخونة الزائدة. تتم كل هذه العمليات تحت فراغ محكم لضمان أعلى درجة ممكنة من نقاء المواد وسلامتها الهيكلية.

الوظيفة الأساسية للكبس الساخن الفراغي هي حل تحديات علم المواد الأساسية للإلكترونيات الحديثة. من خلال تطبيق الحرارة والضغط في فراغ، فإنه يزيل التلوث والأكسدة والفراغات المجهرية التي من شأنها أن تشل أداء وموثوقية مكونات أشباه الموصلات عالية الأداء.

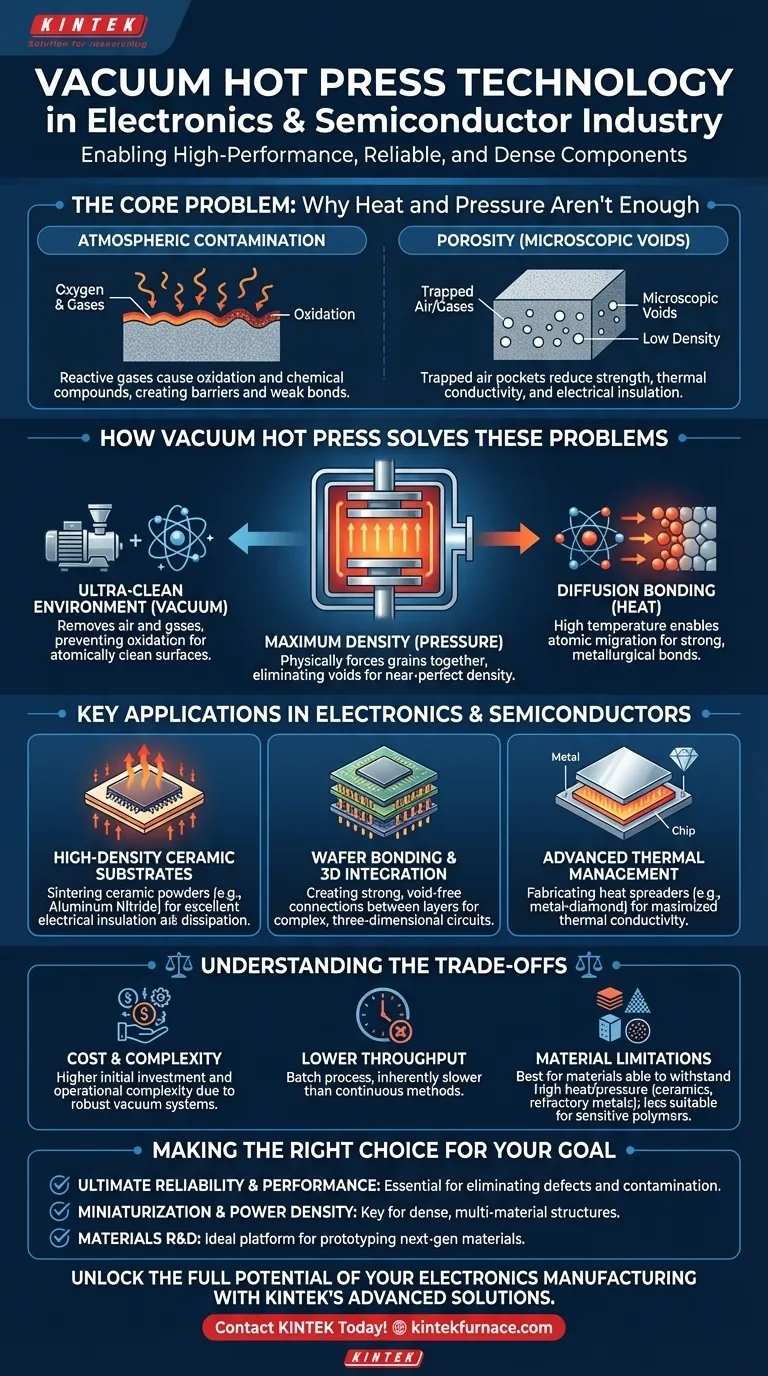

المشكلة الأساسية: لماذا لا تكفي الحرارة والضغط

لفهم دور الكبس الساخن الفراغي، يجب عليك أولاً فهم قيود معالجة المواد في الغلاف الجوي العادي. إن تطبيق الحرارة والضغط وحدهما غير كافٍ لتلبية متطلبات الإلكترونيات المتقدمة.

تحدي التلوث الجوي

في درجات الحرارة العالية المطلوبة للتلبيد والربط، تصبح المواد شديدة التفاعل. أي أكسجين أو غازات جوية أخرى موجودة ستسبب على الفور الأكسدة وتشكل مركبات كيميائية غير مرغوب فيها على سطح المادة.

تعمل هذه الطبقات الملوثة كحواجز، مما يمنع تكوين رابطة حقيقية وقوية بين الجزيئات أو الطبقات. وينتج عن ذلك مكونات ضعيفة وغير موثوقة ذات أداء كهربائي وحراري ضعيف.

مشكلة المسامية

عندما تُضغط المساحيق لتشكيل جزء صلب (تلبيد)، يمكن أن تعلق جيوب هواء صغيرة بين الحبيبات. هذه الفراغات المجهرية، المعروفة باسم المسامية، تقلل من كل خاصية مهمة للمادة تقريبًا.

تقلل المسامية من القوة الميكانيكية، وتعيق التوصيل الحراري عن طريق تعطيل مسار هروب الحرارة، ويمكن أن تضر بخصائص العزل الكهربائي للركيزة.

كيف يحل الكبس الساخن الفراغي هذه المشاكل

يزيل الكبس الساخن الفراغي هذه المشكلات بشكل منهجي عن طريق إنشاء بيئة محكمة بدقة. يجمع بين ثلاثة عناصر أساسية: درجة حرارة عالية، ضغط ميكانيكي، و جو فراغ عالي.

يخلق بيئة فائقة النظافة

الفراغ هو العنصر الأكثر أهمية. عن طريق إزالة الهواء والغازات التفاعلية الأخرى، فإنه يمنع الأكسدة والتلوث. وهذا يضمن أن الأسطح التي يتم ربطها نظيفة ذريًا، وهو شرط أساسي لأقوى رابطة ممكنة.

يحقق أقصى كثافة

الضغط المتزامن يدفع حبيبات المادة معًا ماديًا، مما يؤدي إلى انهيار الفراغات المجهرية التي قد تصبح مسامية محاصرة بخلاف ذلك. يساعد الفراغ في سحب أي غازات محاصرة متبقية من الهيكل.

والنتيجة هي مكون ذو كثافة شبه مثالية، مما يزيد من قوته وتوصيله الحراري وأدائه العام.

يمكن من الربط بالانتشار

مع الأسطح النظيفة وعدم وجود فراغات، تمكّن الحرارة والضغط المطبقين من الربط بالانتشار. هذه عملية صلبة تنتقل فيها الذرات من سطح مادة عبر الحدود لتتشابك مع ذرات المادة الأخرى.

ينتج عن هذا رابطة ليست ميكانيكية فحسب، بل معدنية أيضًا، مما ينتج عنه مكون واحد سلس بدون واجهة ضعيفة.

التطبيقات الرئيسية في الإلكترونيات وأشباه الموصلات

تترجم القدرات الفريدة للكبس الساخن الفراغي مباشرة إلى تصنيع المكونات الإلكترونية بالغة الأهمية.

ركائز خزفية عالية الكثافة

تُبنى الرقائق الدقيقة على ركائز يجب أن توفر عزلًا كهربائيًا ممتازًا مع تبديد الحرارة بكفاءة. يُستخدم الكبس الساخن الفراغي لتلبيد مساحيق السيراميك (مثل نيتريد الألومنيوم) في ركائز كثيفة تمامًا، خالية من الفراغات التي من شأنها أن تضر بهذه الخصائص.

ربط الرقائق والتكامل ثلاثي الأبعاد

يتضمن تصميم الرقائق الحديثة تكديس طبقات متعددة من مواد أشباه الموصلات المختلفة. يُستخدم الكبس الساخن الفراغي لـ ربط الرقائق، مما يخلق وصلات قوية خالية من الفراغات بين هذه الطبقات لبناء دوائر متكاملة معقدة ثلاثية الأبعاد.

الإدارة الحرارية المتقدمة

تولد الإلكترونيات عالية الطاقة حرارة هائلة يجب إزالتها. يقوم الكبس الساخن الفراغي بتصنيع ناشرات حرارية متقدمة من مواد مثل مركبات الماس المعدنية. تضمن العملية عدم وجود فراغات عند واجهة المعدن-الماس، مما يضمن أعلى توصيل حراري ممكن لحماية الشريحة.

فهم المقايضات

على الرغم من قوتها، فإن هذه التقنية ليست حلاً عالميًا. إنها تتضمن مقايضات محددة تجعلها مناسبة للتطبيقات ذات القيمة العالية.

التكلفة والتعقيد

تعتبر أنظمة الكبس الساخن الفراغي أكثر تكلفة وتعقيدًا في التشغيل بكثير من الأفران الجوية. وتضيف الحاجة إلى غرف فراغ قوية ومضخات وأنظمة تحكم دقيقة إلى الاستثمار الأولي والنفقات التشغيلية.

إنتاجية أقل

عملية إنشاء الفراغ وتشغيل دورة التسخين والضغط والتبريد تستغرق وقتًا بطبيعتها. وهذا يجعل الكبس الساخن الفراغي عملية دفعات، وهي أبطأ من الطرق الجوية المستمرة.

قيود المواد

تعد العملية الأنسب للمواد التي يمكنها تحمل درجات الحرارة والضغوط العالية دون التدهور. ويشمل ذلك السيراميك والمعادن المقاومة للحرارة وبعض المركبات، ولكنها قد لا تكون مناسبة للبوليمرات الأكثر حساسية أو السبائك ذات نقطة الانصهار المنخفضة.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار هذه العملية كليًا على مستوى الأداء والموثوقية المطلوبين للمكون النهائي.

- إذا كان تركيزك الأساسي هو الموثوقية والأداء المطلقين: فإن الكبس الساخن الفراغي ضروري لإزالة العيوب المجهرية والتلوث الذي يسبب فشل المكونات.

- إذا كان تركيزك الأساسي هو التصغير وكثافة الطاقة: فإن هذه التقنية هي المفتاح لإنشاء الهياكل الكثيفة متعددة المواد المطلوبة للتغليف ثلاثي الأبعاد المتقدم والإدارة الحرارية الفعالة.

- إذا كان تركيزك الأساسي هو البحث والتطوير في المواد: فإن البيئة عالية التحكم في الكبس الساخن الفراغي تجعله المنصة المثالية لإنشاء النماذج الأولية والتحقق من خصائص مواد الإلكترونيات من الجيل التالي.

في نهاية المطاف، تعد تقنية الكبس الساخن الفراغي حجر الزاوية في التصنيع المتقدم، مما يمكن من إنشاء مكونات بمستوى من النقاء والكمال الهيكلي الذي تتطلبه الإلكترونيات الحديثة.

جدول ملخص:

| التطبيق | الفائدة الرئيسية |

|---|---|

| ركائز خزفية عالية الكثافة | يضمن العزل الكهربائي وتبديد الحرارة |

| ربط الرقائق والتكامل ثلاثي الأبعاد | يخلق وصلات قوية وخالية من الفراغات للدوائر المعقدة |

| الإدارة الحرارية المتقدمة | يزيد من التوصيل الحراري في ناشرات الحرارة |

أطلق العنان للإمكانات الكاملة لتصنيع الإلكترونيات لديك من خلال حلول أفران KINTEK المتطورة ذات درجة الحرارة العالية. من خلال الاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نوفر لمختلف المختبرات أنظمة كبس ساخن فراغي مصممة خصيصًا، بما في ذلك أفران Muffle و Tube و Rotary Furnaces، وأفران الفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يوفر نقاءً وكثافة وموثوقية فائقة للمكونات عالية الأداء. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عملياتك ودفع الابتكار في مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه آلة الضغط الساخن المختبرية عالية الأداء في المعالجة؟ افتح قوة مركبة فائقة

- ما هو الدور الذي تلعبه آلة الضغط المخبرية ومجموعة القوالب الفولاذية في تحضير مكعبات Mn2AlB2؟

- ما هو الدور الذي تلعبه آلة الضغط العالي في تحضير حبيبات عينات الزنك؟ تحسين الاختزال الكربوني الحراري

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد