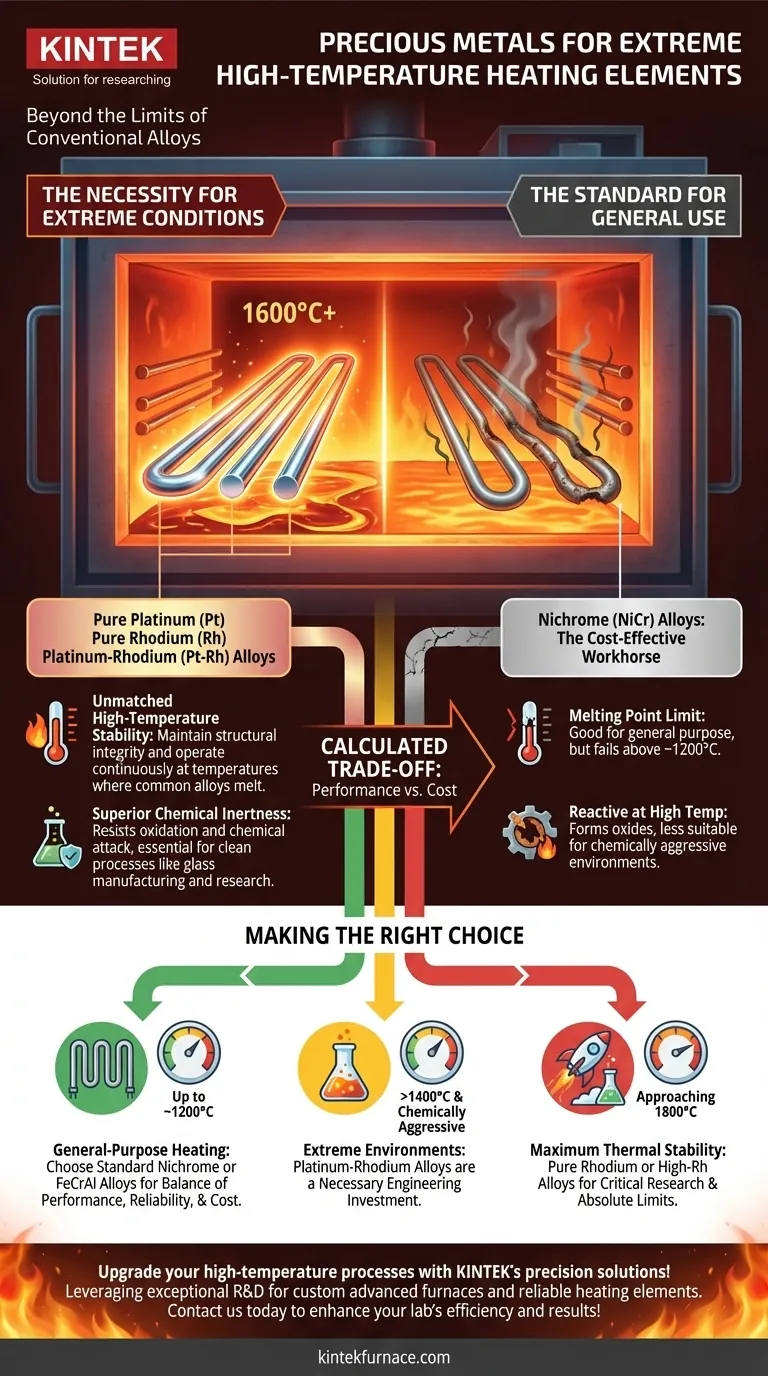

للتطبيقات الحرارية القصوى، المعادن الثمينة الأساسية المستخدمة كعناصر تسخين ذات درجة حرارة عالية هي البلاتين النقي، والروديوم النقي، وسبائك البلاتين والروديوم المتخصصة. يتم اختيار هذه المواد لقدرتها الفريدة على الحفاظ على الاستقرار ومقاومة التدهور في درجات الحرارة التي قد تتسبب في فشل السبائك الأكثر شيوعًا، مما يجعلها ضرورية في البيئات الصناعية والبحثية المتخصصة للغاية.

في حين أن سبائك النيكل والكروم (النيكروم) القياسية هي العمود الفقري لمعظم تطبيقات التسخين، فإن المعادن الثمينة ليست مجرد ترف - بل هي ضرورة للبيئات التي تتسم بدرجات حرارة فائقة وخمول كيميائي. إن قرار استخدامها هو مقايضة محسوبة بين متطلبات الأداء القصوى وتكلفة المواد الكبيرة.

حالة عناصر المعادن الثمينة

تحل عناصر التسخين المصنوعة من المعادن الثمينة المشكلات التي لا تستطيع المواد التقليدية حلها. يعتمد استخدامها على البيئات التي يكون فيها الموثوقية والأداء تحت الضغط الشديد غير قابلين للتفاوض.

استقرار لا مثيل له في درجات الحرارة العالية

الميزة الأهم للمعادن الثمينة هي نقطة انصهارها العالية للغاية. على سبيل المثال، ينصهر الروديوم النقي عند 1960 درجة مئوية (3560 درجة فهرنهايت)، متجاوزًا بكثير نقطة انصهار سبائك النيكروم القياسية التي تبلغ حوالي 1400 درجة مئوية (2550 درجة فهرنهايت).

يتيح ذلك تشغيلًا مستقرًا ومستمرًا في الأفران ومعدات المعالجة التي تعمل في درجات حرارة تفوق إمكانيات سبائك النيكل ببساطة.

خمول كيميائي فائق

تصبح المواد أكثر تفاعلية بكثير عند درجات الحرارة العالية. تُظهر المعادن الثمينة، وخاصة تلك الموجودة في مجموعة البلاتين، مقاومة استثنائية للأكسدة والتآكل الكيميائي.

هذا الخمول أمر بالغ الأهمية في تطبيقات مثل تصنيع الزجاج، حيث يجب ألا يلوث العنصر المنتج، أو في الأفران المخبرية حيث تكون هناك حاجة إلى جو نظيف ومتحكم فيه. معدلات تبخر الأكسيد المفضلة لديها تعني أنها لا تُسقط مواد يمكن أن تعرض العملية للخطر.

المواد الرئيسية وخصائصها

يعتمد الاختيار بين المعادن الثمينة على متطلبات درجة الحرارة والقوة المحددة.

- البلاتين النقي (Pt): خيار شائع معروف بمقاومته الممتازة للأكسدة والتآكل الكيميائي. إنه معيار للاستقرار في درجات الحرارة العالية.

- الروديوم النقي (Rh): يستخدم للتطبيقات الأكثر تطلبًا بسبب نقطة انصهاره الأعلى، وقوة الحرارة الفائقة، وضغط البخار المنخفض مقارنة بالبلاتين.

- سبائك البلاتين والروديوم (Pt-Rh): هذا هو الخيار الأكثر استخدامًا. إضافة الروديوم إلى البلاتين تزيد بشكل كبير من قوته الميكانيكية في درجات الحرارة العالية وترفع نقطة انصهاره، مما يخلق عنصرًا قويًا يوازن بين الأداء والتكلفة بشكل أكثر فعالية من الروديوم النقي.

فهم المفاضلات

إن اختيار عنصر تسخين من المعادن الثمينة هو قرار مدفوع بالضرورة، وليس التفضيل. يعد فهم قيودها أمرًا أساسيًا لاتخاذ خيار مستنير.

عامل التكلفة الباهظ

هذا هو الحاجز الأكبر أمام استخدامه على نطاق واسع. البلاتين والروديوم أغلى بكثير من النيكل والكروم، مما يحد من استخدامهما في التطبيقات التي لا يكفي فيها أي مادة أخرى.

هيمنة السبائك التقليدية

بالنسبة للغالبية العظمى من احتياجات التسخين، تعد سبائك النيكل مثل النيكروم (80٪ نيكل، 20٪ كروم) الخيار الأفضل.

يوفر النيكروم نقطة انصهار عالية، ومقاومة ممتازة للأكسدة (حيث يشكل طبقة واقية متماسكة من أكسيد الكروم)، ومقاومة كهربائية مستقرة عبر نطاق واسع من درجات الحرارة - كل ذلك بتكلفة ضئيلة. وهذا يجعله الحل الافتراضي والفعال من حيث التكلفة للتطبيقات التي تصل إلى حوالي 1200 درجة مئوية.

اتخاذ الخيار الصحيح لتطبيقك

عملية الاختيار هي قرار هندسي يعتمد على بيئة التشغيل والميزانية.

- إذا كان تركيزك الأساسي هو التسخين للأغراض العامة حتى ~1200 درجة مئوية: توفر سبائك النيكروم أو FeCrAl القياسية أفضل توازن ممكن بين الأداء والموثوقية والتكلفة.

- إذا كانت عملية التطبيق تتضمن درجات حرارة أعلى من 1400 درجة مئوية أو بيئة كيميائية عدوانية (مثل الزجاج المنصهر): تصبح عناصر المعادن الثمينة، وتحديداً سبائك البلاتين والروديوم، استثمارًا هندسيًا ضروريًا.

- إذا كنت تتطلب أقصى قدر من الاستقرار الحراري والقوة للبحث الحرج الذي يقترب من 1800 درجة مئوية: يعتبر الروديوم النقي أو السبائك ذات المحتوى العالي من الروديوم هو الحل الحاسم، على الرغم من أنه الأكثر تكلفة.

في نهاية المطاف، يعد اختيار عنصر التسخين المناسب قرارًا حاسمًا يوازن بين الحدود المطلقة لعلوم المواد والواقع الاقتصادي.

جدول ملخص:

| المادة | الخصائص الرئيسية | التطبيقات النموذجية |

|---|---|---|

| البلاتين النقي | مقاومة عالية للأكسدة، مستقر في درجات الحرارة العالية | الأفران المخبرية، تصنيع الزجاج |

| الروديوم النقي | أعلى نقطة انصهار (~1960 درجة مئوية)، قوة فائقة | الأبحاث الحرجة حتى 1800 درجة مئوية |

| سبائك البلاتين والروديوم | قوة معززة ونقطة انصهار أعلى من البلاتين النقي | عمليات صناعية ذات درجة حرارة عالية |

| النيكروم (السبائك القياسية) | فعالة من حيث التكلفة، مقاومة جيدة للأكسدة حتى ~1200 درجة مئوية | تطبيقات التسخين للأغراض العامة |

قم بترقية عملياتك ذات درجات الحرارة العالية مع حلول KINTEK الدقيقة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفرانًا متقدمة ذات درجة حرارة عالية مثل أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والغاز، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميق لدينا تلبية احتياجاتك التجريبية الفريدة بعناصر تسخين موثوقة وعالية الأداء. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة ونتائج مختبرك!

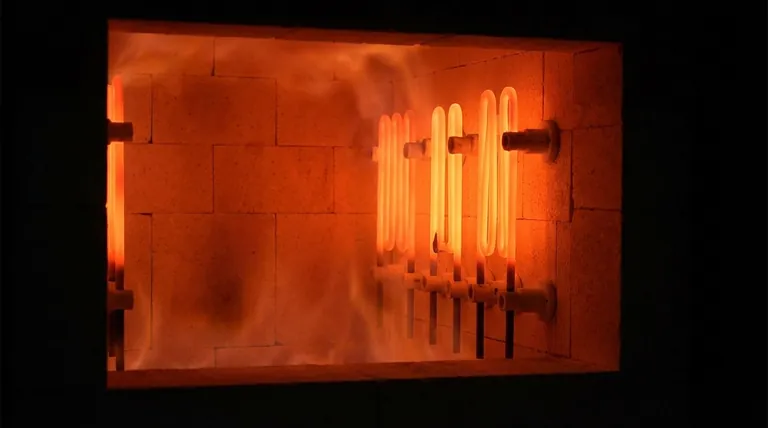

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة