في جوهره، الكبس الحراري هو طريقة التصنيع المفضلة لإنشاء مكونات سيراميكية متقدمة حيث يكون الفشل غير وارد. تتراوح تطبيقاته من أدوات القطع المصنوعة من نيتريد السيليكون ودرع كربيد البورون إلى المواد الإلكترونية المتخصصة مثل PLZT. تُستخدم هذه العملية لتشكيل السيراميك بكثافة شبه مثالية، مما يمنحها قوة وصلابة وخصائص وظيفية فريدة لا يمكن تحقيقها بالطرق التقليدية.

الكبس الحراري ليس للسيراميك الشائع. إنها عملية متخصصة وعالية التكلفة مخصصة للتطبيقات التي تكون فيها الكثافة القصوى والقوة الميكانيكية الفائقة ومقاومة التآكل الاستثنائية هي المتطلبات الأساسية المطلقة.

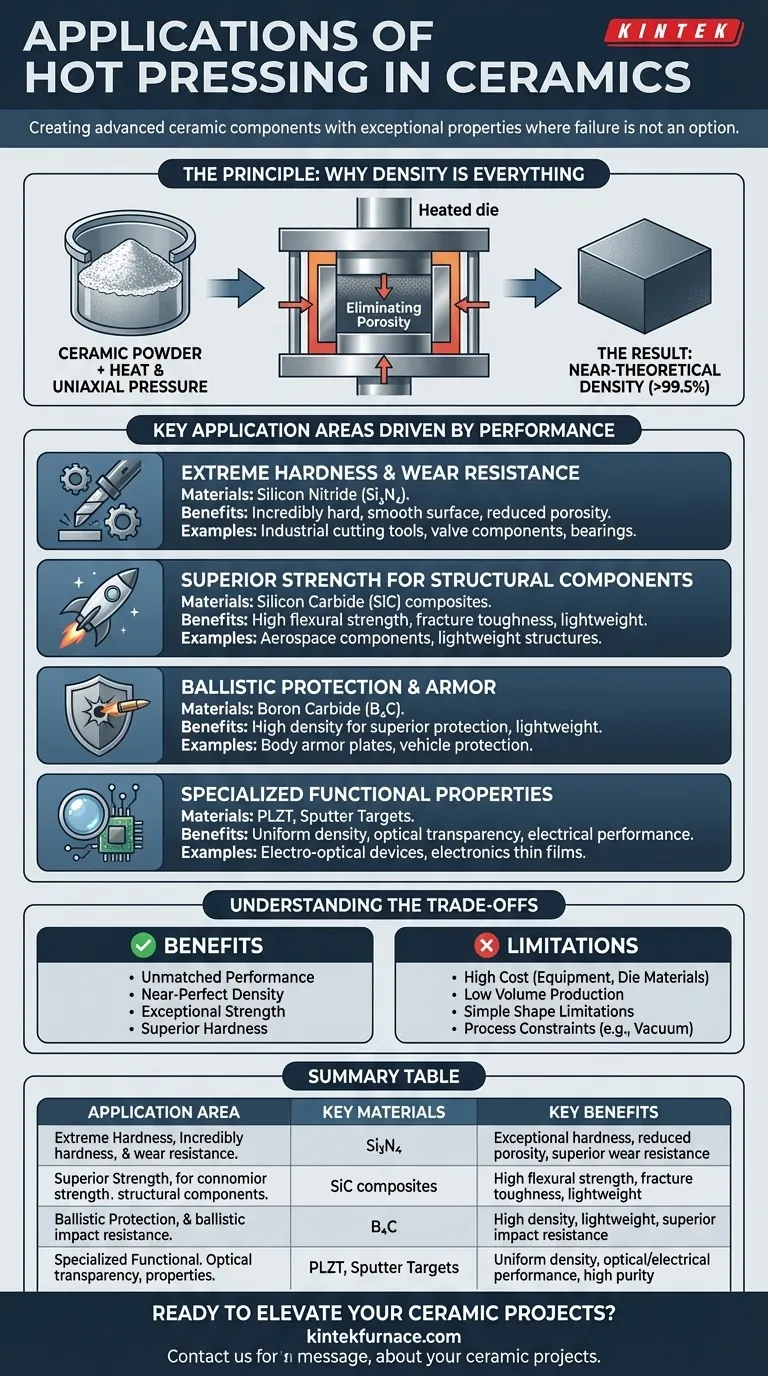

المبدأ: لماذا الكثافة هي كل شيء

الكبس الحراري هو عملية تلبيد المساحيق تجمع بين درجة الحرارة العالية والضغط أحادي المحور في وقت واحد. هذا المزيج هو المفتاح لقدراته الفريدة.

القضاء على المسامية

في التلبيد التقليدي، يتم تسخين مساحيق السيراميك حتى تنصهر جسيماتها معًا، لكن هذا غالبًا ما يترك وراءه فراغات أو مسام صغيرة. تعمل هذه المسام كمُركزات للإجهاد المجهري، حيث تعمل كنقاط فشل أساسية في الجزء السيراميكي.

يعمل الكبس الحراري على مواجهة هذا الأمر بشكل مباشر. تتسبب الحرارة المطبقة في تليين جسيمات السيراميك، بينما يجبرها الضغط الهائل على ترتيب مُحكم التعبئة، مما يؤدي بفعالية إلى طرد الفراغات.

النتيجة: كثافة نظرية شبه مثالية

تؤدي هذه العملية إلى منتج نهائي عالي الكثافة بشكل استثنائي - غالبًا ما يزيد عن 99.5٪ من الكثافة القصوى النظرية للمادة. هذا الهيكل الدقيق شبه المثالي هو أساس الأداء المحسّن للمادة.

مجالات التطبيق الرئيسية مدفوعة بالأداء

يتم دائمًا تحديد قرار استخدام الكبس الحراري من خلال الحاجة إلى خاصية أداء محددة وعالية المستوى لا يمكن للعمليات الأقل تقدمًا توفيرها.

الصلابة القصوى ومقاومة التآكل

من خلال القضاء على المسامية، يخلق الكبس الحراري سطحًا صلبًا وناعمًا بشكل لا يصدق. هذا أمر بالغ الأهمية للمكونات المعرضة للاحتكاك والتآكل الشديدين.

تشمل الأمثلة نيتريد السيليكون ($\text{Si}_3\text{N}_4$) والسيراميك المختلط لأدوات القطع الصناعية، ومكونات الصمامات شديدة التحمل، والمحامل عالية الأداء.

قوة فائقة للمكونات الهيكلية

تتمتع السيراميكيات الكثيفة والخالية من المسام بقوة مرونة ومتانة كسر أعلى بكثير. وهذا يسمح باستخدامها في أدوار إنشائية وتحمل الأحمال الصعبة.

هذا ضروري في الفضاء الجوي، حيث تُستخدم مركبات المصفوفات السيراميكية المضغوطة حرارياً (CMCs)، مثل الألومينا المعززة بألياف كربيد السيليكون (SiC)، للمكونات خفيفة الوزن وعالية القوة التي يمكنها تحمل درجات الحرارة القصوى.

الحماية من المقذوفات والدروع

بالنسبة لتطبيقات الدروع، يجب أن تكون المادة صلبة للغاية لسحق المقذوف الوارد وخفيفة الوزن بما يكفي لتكون عملية.

يُعد كربيد البورون ($\text{B}_4\text{C}$) المضغوط حراريًا مادة ممتازة لألواح الدروع الواقية للجسم وحماية المركبات. تحقق العملية الكثافة العالية اللازمة لتوفير مستوى حماية متفوق بالنسبة لوزنها.

خصائص وظيفية متخصصة

بالنسبة لبعض السيراميكيات "الوظيفية"، يعتمد الأداء على هيكل داخلي موحد وكثيف تمامًا للتحكم في تدفق الضوء أو الكهرباء.

يُستخدم PLZT (تيتانات زركونات الرصاص واللانثانوم) المضغوط حراريًا لإنشاء سيراميك شفاف للأجهزة الكهروضوئية. وبالمثل، يتم كبس أهداف الرش (sputter targets) عالية النقاء، المستخدمة في الصناعة الإلكترونية لترسيب الأغشية الرقيقة، حراريًا لضمان كثافة وتكوين موحدين.

فهم المفاضلات

يوفر الكبس الحراري أداءً لا مثيل له، ولكن هذا يأتي مع قيود عملية واقتصادية كبيرة من الضروري فهمها.

تكلفة عالية وحجم منخفض

المعدات - مكابس ذات درجة حرارة عالية ومواد قوالب متخصصة مثل الجرافيت - باهظة الثمن في الشراء والتشغيل. كما أن العملية أبطأ من التلبيد التقليدي، مما يجعلها غير مناسبة للإنتاج عالي الحجم ومنخفض التكلفة.

قيود تعقيد الشكل

نظرًا لأن الضغط يُطبق على محور واحد (أحادي المحور)، فإن الكبس الحراري هو الأنسب لإنتاج أشكال بسيطة مثل الأقراص والألواح والأسطوانات. يعد تصنيع أجزاء ثلاثية الأبعاد معقدة أمرًا صعبًا للغاية وغالبًا ما يكون مستحيلًا.

قيود المواد والعملية

لا يجوز لمسحوق السيراميك أن يتفاعل مع مادة القالب في درجات الحرارة العالية. وهذا يحد من اختيار القالب والحد الأقصى لدرجة حرارة المعالجة. علاوة على ذلك، تتطلب العديد من المواد المعالجة في فراغ أو جو متحكم فيه لمنع الأكسدة، مما يضيف المزيد من التعقيد والتكلفة.

متى يجب تحديد الكبس الحراري

يتطلب اختيار عملية التصنيع المناسبة الموازنة بين احتياجات الأداء والواقع الاقتصادي والتصميمي.

- إذا كان تركيزك الأساسي هو منع الفشل الميكانيكي: حدد الكبس الحراري للمكونات التي تتطلب أعلى قوة وصلابة ومقاومة للتآكل على الإطلاق، مثل أدوات القطع أو الدروع أو الأجزاء المعرضة للتآكل الحرج.

- إذا كان تركيزك الأساسي هو خصائص المواد المتخصصة: استخدم الكبس الحراري للمواد الوظيفية مثل السيراميك الشفاف أو أهداف الرش عالية النقاء حيث الكثافة الكاملة ضرورية للأداء البصري أو الحراري أو الكهربائي.

- إذا كان تركيزك الأساسي هو كفاءة التكلفة لتطبيق قياسي: استكشف التلبيد التقليدي أو الطرق الأخرى أولاً. لا تلجأ إلى الكبس الحراري إلا إذا كانت متطلبات الأداء لا يمكن تلبيتها بشكل مطلق بطريقة أخرى.

من خلال فهم مبادئها وقيودها، يمكنك الاستفادة استراتيجيًا من الكبس الحراري لتصميم مكونات سيراميكية تحقق مستويات أداء لا مثيل لها.

جدول الملخص:

| مجال التطبيق | المواد الرئيسية | الفوائد الرئيسية |

|---|---|---|

| الصلابة القصوى ومقاومة التآكل | نيتريد السيليكون ($\text{Si}_3\text{N}_4$) | صلابة استثنائية، مسامية منخفضة، مقاومة تآكل فائقة |

| قوة فائقة للمكونات الهيكلية | مركبات كربيد السيليكون ($\text{SiC}$) | قوة مرونة عالية، متانة كسر، خفيفة الوزن |

| الحماية من المقذوفات والدروع | كربيد البورون ($\text{B}_4\text{C}$) | كثافة عالية، خفيفة الوزن، مقاومة فائقة للصدمات |

| خصائص وظيفية متخصصة | PLZT، أهداف الرش | كثافة موحدة، أداء بصري/كهربائي، نقاء عالٍ |

هل أنت مستعد لرفع مستوى مشاريع السيراميك الخاصة بك بحلول عالية الأداء؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران درجات الحرارة العالية المتقدمة والمصممة خصيصًا لاحتياجاتك. يكتمل خط إنتاجنا، الذي يشمل الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، بقدرات قوية للتخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تقوم بتطوير أدوات قطع أو دروع أو مواد إلكترونية متخصصة، يمكننا مساعدتك في تحقيق كثافة وقوة لا مثيل لهما. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا دفع ابتكاراتك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه آلة الضغط المخبرية ومجموعة القوالب الفولاذية في تحضير مكعبات Mn2AlB2؟

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هو الدور الذي تلعبه آلة الضغط الساخن المختبرية عالية الأداء في المعالجة؟ افتح قوة مركبة فائقة