في الأفران المفرغة من الهواء ذات درجات الحرارة العالية، تُعد عناصر التسخين الجرافيتية هي المعيار للعمليات الفلزية الصعبة. ويُعد استخدامها الأكثر شيوعًا في تطبيقات مثل تصلب الفولاذ، واللحام بالنحاس الأصفر للمعادن باستخدام حشوات النيكل أو النحاس، وإنتاج المعادن الملبدة من المساحيق.

يتم اختيار الجرافيت ليس فقط لقدرته على الوصول إلى درجات حرارة قصوى، ولكن تحديدًا لخاصيته الفريدة المتمثلة في ازدياد قوته كلما سخن، مما يجعله الخيار الأفضل للعمليات التي يجب أن تتم داخل بيئة خاضعة للتحكم وغير مؤكسدة (فراغ أو غاز خامل).

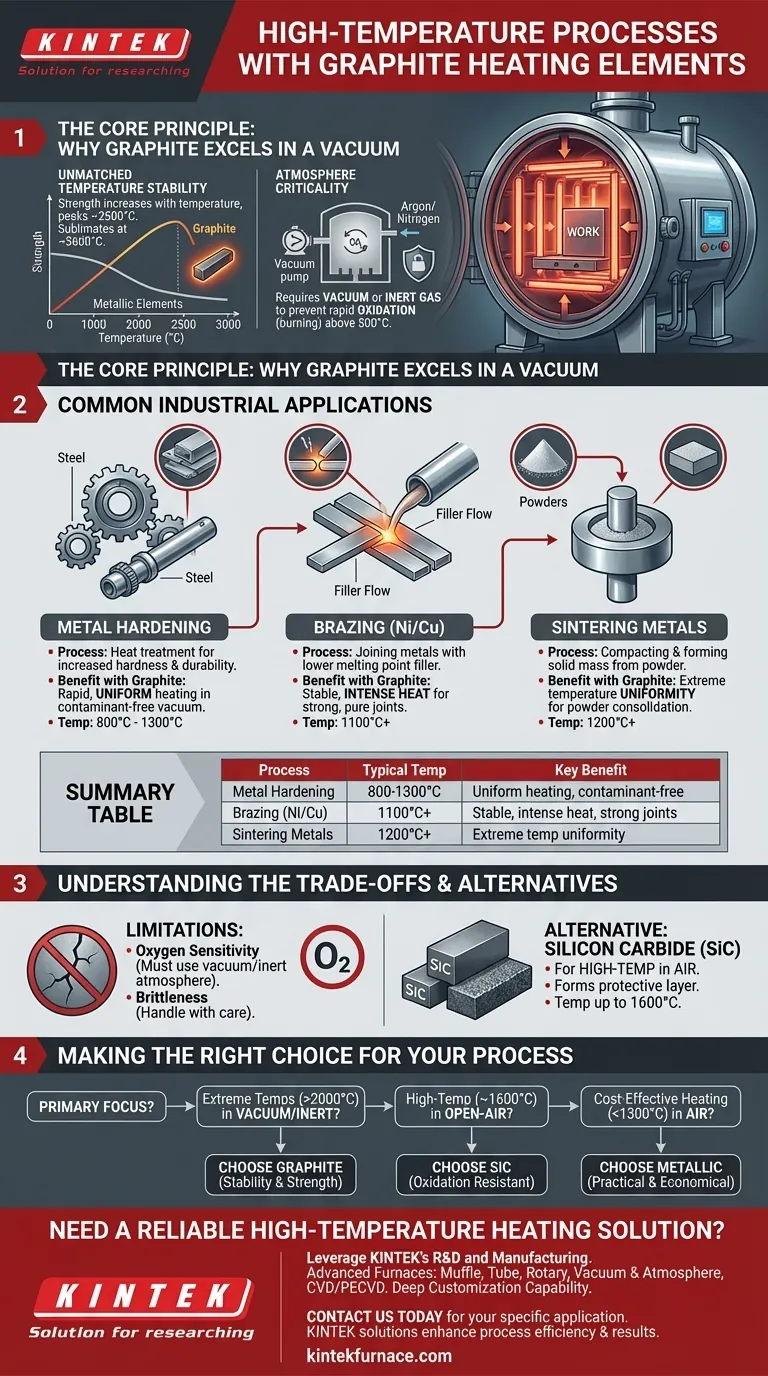

المبدأ الأساسي: لماذا يتفوق الجرافيت في الفراغ

إن قرار استخدام عنصر تسخين جرافيتي يتعلق بشكل أساسي بإدارة الحرارة الشديدة في نوع معين من الأجواء. وتجعله خصائصه مناسبًا بشكل فريد لهذه البيئات.

ثبات لا مثيل له في درجات الحرارة

على عكس العناصر المعدنية التي تلين وتضعف مع اقترابها من نقطة انصهارها، يُظهر الجرافيت سلوكًا معاكسًا. تزداد قوته الميكانيكية بالفعل مع ارتفاع درجة الحرارة، لتصل إلى ذروتها حوالي 2500 درجة مئوية.

لا ينصهر الجرافيت عند الضغط الجوي، بل يتسامى (يتحول من الحالة الصلبة مباشرة إلى غاز) عند حوالي 3600 درجة مئوية، مما يسمح له بالعمل بشكل موثوق به في درجات حرارة تتجاوز بكثير حدود معظم المواد الأخرى.

الدور الحاسم للغلاف الجوي

القيود الأساسية للجرافيت هي تفاعله مع الأكسجين في درجات الحرارة العالية. فوق حوالي 500 درجة مئوية، يتأكسد الجرافيت بسرعة في وجود الهواء، مما يؤدي إلى احتراقه فعليًا.

لهذا السبب، تُستخدم عناصر التسخين الجرافيتية بشكل حصري تقريبًا داخل الأفران المفرغة من الهواء أو الأفران المعبأة بغاز خامل، مثل الأرجون أو النيتروجين. تحمي هذه البيئة الخاضعة للتحكم العنصر من التدهور، مما يتيح قدراته عالية الأداء.

التطبيقات الصناعية الشائعة

تجعل خصائص الجرافيت منه مصدر التسخين المثالي للعديد من عمليات التصنيع الدقيقة ذات درجات الحرارة العالية.

تصلب المعادن

التصلب هو عملية معالجة حرارية تغير البنية المجهرية للمعادن مثل الفولاذ لزيادة صلابتها ومتانتها. يضمن استخدام فرن مفرغ من الهواء مزود بعناصر جرافيتية تسخينًا سريعًا وموحدًا وبيئة نظيفة خالية من الملوثات التي قد تؤثر على سطح المعدن.

اللحام بالنحاس الأصفر (النيكل والنحاس)

يجمع اللحام بالنحاس الأصفر قطعتين من المعدن باستخدام مادة حشو ذات نقطة انصهار أقل. بالنسبة للمفاصل عالية القوة باستخدام حشوات قائمة على النيكل أو النحاس، يمكن أن تتجاوز درجات الحرارة 1100 درجة مئوية. توفر العناصر الجرافيتية الحرارة المكثفة والمستقرة المطلوبة في فراغ نظيف، مما يضمن مفصلاً ملحومًا قويًا ونقيًا.

تلبيد المعادن

التلبيد هو عملية ضغط وتشكيل كتلة صلبة من المادة من مسحوق باستخدام حرارة أقل من نقطة انصهارها. ويُستخدم هذا لإنشاء أجزاء معدنية متخصصة. تتطلب العملية توحيدًا ودرجات حرارة عالية للغاية، وهو ما توفره عناصر الجرافيت في الفرن المفرغ من الهواء بشكل مثالي.

فهم المفاضلات

على الرغم من قوته، لا يُعد الجرافيت حلاً شاملاً. إن فعاليته مرتبطة ارتباطًا مباشرًا ببيئة التشغيل وخصائصه الفيزيائية.

قيود الأكسجين

الحاجة المطلقة إلى فراغ أو جو خامل هي المقايضة الرئيسية للجرافيت. ويضيف هذا تكلفة وتعقيدًا كبيرين لتصميم وتشغيل الفرن مقارنة بالأنظمة التي يمكن أن تعمل في الهواء المحيط.

الهشاشة والتعامل

الجرافيت هو مادة سيراميكية هشة. يجب التعامل مع عناصر التسخين المصنوعة منه بعناية أكبر من العناصر المعدنية القوية لتجنب الصدمات الميكانيكية أو الكسر أثناء التركيب والصيانة.

متى يجب التفكير في البدائل (مثل SiC)

بالنسبة للعمليات ذات درجات الحرارة العالية التي يجب أن تحدث في جو هوائي، هناك حاجة إلى مواد أخرى. على سبيل المثال، يمكن لعناصر التسخين كربيد السيليكون (SiC) أن تعمل في درجات حرارة عالية في الهواء لأنها تشكل طبقة زجاجية واقية من ثاني أكسيد السيليكون تمنع المزيد من الأكسدة. وغالبًا ما تُستخدم في تطبيقات مثل التجفيف أو بعض عمليات الصهر في الهواء.

اتخاذ الخيار الصحيح لعمليتك

يتطلب اختيار عنصر التسخين الصحيح مطابقة خصائص المادة مع الأهداف والبيئة المحددة لتطبيقك.

- إذا كان تركيزك الأساسي هو الوصول إلى درجات حرارة قصوى (>2000 درجة مئوية) في فراغ أو جو خامل: يُعد الجرافيت الخيار الحاسم والأفضل بسبب ثباته وقوته.

- إذا كان تركيزك الأساسي هو التسخين في درجات حرارة عالية (تصل إلى 1600 درجة مئوية) في بيئة هوائية مفتوحة: فإن المادة المقاومة للأكسدة مثل كربيد السيليكون (SiC) هي الحل الضروري.

- إذا كان تركيزك الأساسي هو التسخين الفعال من حيث التكلفة دون ~1300 درجة مئوية في الهواء: غالبًا ما تكون العناصر المعدنية التقليدية (مثل سبائك FeCrAl) هي الخيار الأكثر عملية واقتصادية.

في نهاية المطاف، يعتمد اختيارك لعنصر التسخين على درجة الحرارة المطلوبة، وغلاف العملية، والمادة التي يتم تسخينها.

جدول الملخص:

| العملية | نطاق درجة الحرارة النموذجي | الميزة الرئيسية مع الجرافيت |

|---|---|---|

| تصلب المعادن | 800 درجة مئوية - 1300 درجة مئوية | تسخين موحد في فراغ خالٍ من الملوثات |

| اللحام بالنحاس الأصفر (نيكل/نحاس) | 1100 درجة مئوية+ | حرارة مستقرة ومكثفة لمفاصل قوية ونقية |

| تلبيد المعادن | 1200 درجة مئوية+ | توحيد درجة حرارة قصوى لتوحيد المسحوق |

هل تحتاج إلى حل تسخين موثوق به لدرجات الحرارة العالية لمختبرك؟

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، تزود KINTEK المختبرات المتنوعة بحلول أفران متقدمة لدرجات الحرارة العالية. يكتمل خط إنتاجنا، الذي يشمل أفران الصندوق، والأنابيب، والدوارة، وأفران الفراغ والغاز الخامل، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

سواء كانت عمليتك تتطلب ثباتًا حراريًا فائقًا للجرافيت في الفراغ أو بديلاً للأجواء الهوائية، يمكن لخبرائنا مساعدتك في اختيار وتخصيص النظام المثالي.

اتصل بنا اليوم لمناقشة تطبيقك المحدد لدرجات الحرارة العالية واكتشاف كيف يمكن لحلول KINTEK تعزيز كفاءة عمليتك ونتائجها.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لفرن الجرافيت الفراغي؟ تحقيق نقاء المواد في درجات الحرارة القصوى

- ما هي آلية وتأثير الأفلام الرقيقة من نيغتي بعد المعالجة الحرارية في فرن تفريغ؟ فتح المرونة الفائقة

- لماذا يعتبر الجرافيت مادة مفضلة لعناصر التسخين في أفران التفريغ ذات درجة الحرارة العالية؟

- ما هي أهمية الفراغ فيما يتعلق بمكونات الجرافيت في الأفران؟ منع الأكسدة لدرجات الحرارة القصوى

- لماذا يعتبر الجرافيت فعالاً من حيث التكلفة لأفران التفريغ؟ تعظيم العائد على الاستثمار طويل الأجل والكفاءة