يُقدم الخلط المباشر لعوامل التسخين مع الحمأة عالية الرطوبة ميزة كفاءة كبيرة من خلال الربط الفعال بين مرحلتي التجفيف والانحلال الحراري في عملية واحدة. بدلاً من فصل هاتين العمليتين، تستخدم هذه الطريقة الحرارة المحسوسة للرماد المتداول عالي الحرارة لتبخير الماء فورًا، مما يمنع فقدان المكونات المتطايرة القيمة مع تثبيت البيئة الحرارية للمفاعل في نفس الوقت.

من خلال التخلص من مرحلة التجفيف المسبق، تتجنب التجريد غير المقصود لكسور الزيت الخفيفة الذي يحدث أثناء التسخين التقليدي. تستفيد هذه الطريقة من الكتلة الحرارية الكبيرة لعوامل التسخين الصلبة لتخفيف حدة النظام ضد استنزاف الطاقة السريع الناجم عن تبخير الماء.

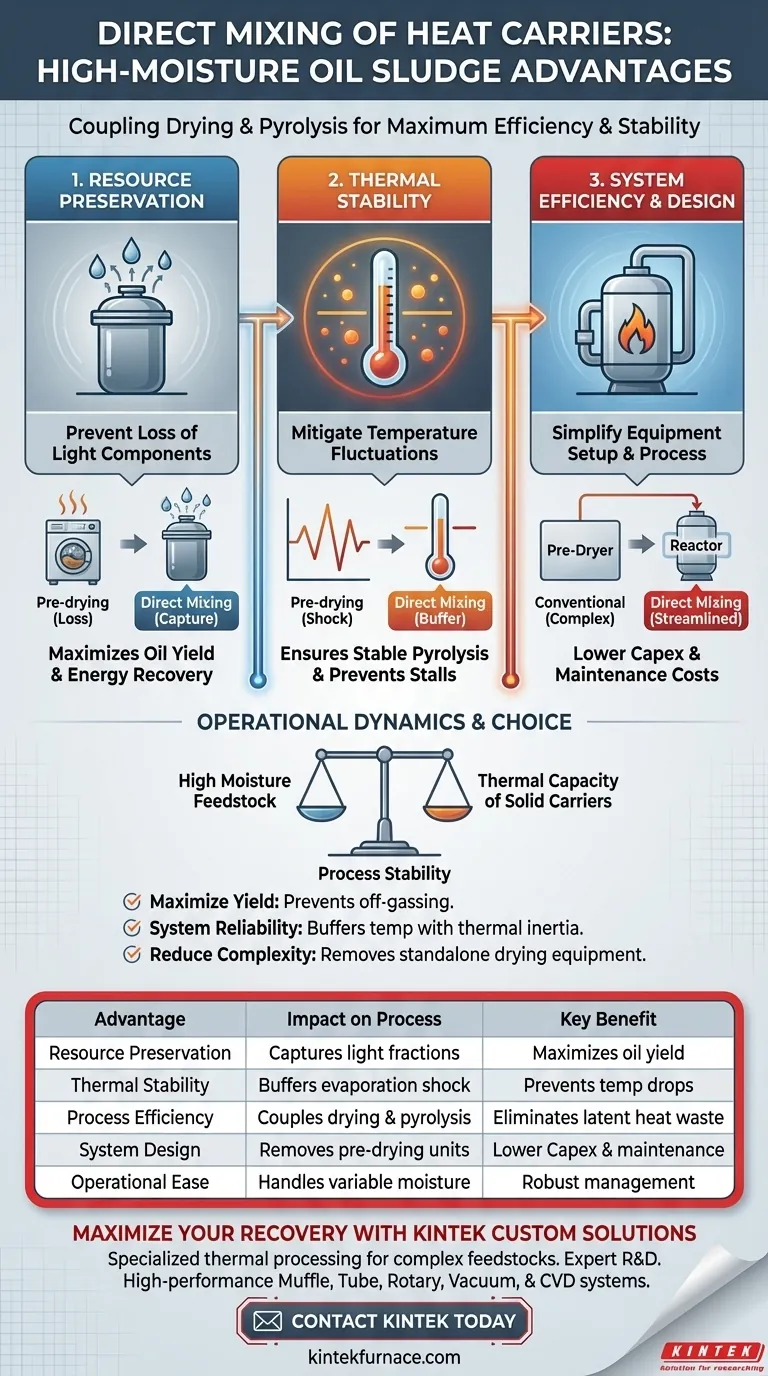

الحفاظ على قيمة الموارد

منع فقدان المكونات الخفيفة

في عمليات التجفيف المسبق التقليدية، غالبًا ما تكون الحرارة المطلوبة لطرد الرطوبة كافية لتبخير كسور الهيدروكربونات الخفيفة.

ينتج عن ذلك فقدان محتوى طاقة قيم قبل وصول الحمأة إلى مفاعل الانحلال الحراري.

الخلط المباشر يتجنب ذلك عن طريق التقاط هذه المكونات الخفيفة فورًا داخل المفاعل، مما يضمن معالجتها واستعادتها بدلاً من تصريفها أو فقدانها أثناء مرحلة التجفيف الأولية.

الاستقرار التشغيلي والديناميكا الحرارية

تخفيف تقلبات درجات الحرارة

تفرض معالجة الحمأة ذات المحتوى الرطوبي العالي (على سبيل المثال، حوالي 72.82٪) عبئًا حراريًا هائلاً على النظام بسبب الحرارة الكامنة للتبخير المطلوبة لتحويل الماء إلى بخار.

يوفر استخدام عوامل التسخين الصلبة (مثل الرماد المتداول) سعة حرارية كبيرة.

تعمل هذه الكتلة الحرارية كمخزن مؤقت، حيث تمتص "صدمة" تبخير الماء السريع وتمنع الانخفاضات الحادة في درجة حرارة المفاعل التي يمكن أن تعيق عملية الانحلال الحراري.

استخدام الحرارة المحسوسة

تعتمد العملية على نقل الحرارة المحسوسة من الرماد عالي الحرارة مباشرة إلى الحمأة الرطبة.

يضمن هذا التلامس المباشر نقلًا فعالًا للحرارة، مما يؤدي بسرعة إلى تغيير طور الماء دون الحاجة إلى عناصر تسخين خارجية أو مبادلات حرارية وسيطة.

تصميم النظام وتعقيده

تبسيط إعداد المعدات

يقلل التخلص من وحدة تجفيف مسبق مخصصة بشكل كبير من البصمة الميكانيكية لمصنع المعالجة.

هذا الانخفاض في المعدات لا يقلل فقط من النفقات الرأسمالية ولكنه يقلل أيضًا من متطلبات الصيانة عن طريق إزالة عملية تشغيل معقدة من الخط.

فهم ديناميكيات التشغيل

بينما تقدم هذه الطريقة مزايا واضحة، فإنها تنقل عبء استقرار العملية بالكامل إلى عامل التسخين.

دور السعة الحرارية

يعتمد النجاح على حجم ودرجة حرارة الرماد المتداول.

نظرًا لأن تبخير الماء يتم داخل المفاعل، يجب على النظام الحفاظ على نسبة كافية من عوامل التسخين إلى الحمأة لضمان بقاء درجة الحرارة مرتفعة بما يكفي للانحلال الحراري بعد تبخر الماء.

اتخاذ القرار الصحيح لهدفك

لتحديد ما إذا كان الخلط المباشر هو النهج الصحيح للمواد الأولية الخاصة بك، ضع في اعتبارك أهداف التشغيل الأساسية الخاصة بك:

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية: الخلط المباشر أفضل لأنه يمنع انبعاث المكونات النفطية الخفيفة وفقدانها المرتبط بالتسخين المسبق.

- إذا كان تركيزك الأساسي هو موثوقية النظام: تستخدم هذه الطريقة القصور الذاتي الحراري للعوامل الصلبة لتثبيت درجات الحرارة، مما يجعلها مثالية للحمأة ذات مستويات الرطوبة المتباينة بشكل كبير.

- إذا كان تركيزك الأساسي هو تقليل التعقيد: يزيل الخلط المباشر الحاجة إلى معدات تجفيف مستقلة، مما يبسط تصميم المنشأة بشكل عام.

هذه الطريقة تحول المحتوى الرطوبي العالي من عيب إلى متغير حراري يمكن إدارته، ويتم التعامل معه بقوة من خلال السعة الحرارية الداخلية للنظام.

جدول ملخص:

| ميزة | التأثير على العملية | فائدة رئيسية |

|---|---|---|

| الحفاظ على الموارد | يلتقط كسور الهيدروكربونات الخفيفة | يزيد من إنتاج الزيت واستعادة الطاقة |

| الاستقرار الحراري | عوامل التسخين الصلبة تخفف صدمة التبخير | يمنع انخفاض درجات الحرارة ويضمن انحلالًا حراريًا مستقرًا |

| كفاءة العملية | يربط مراحل التجفيف والانحلال الحراري | يلغي إهدار طاقة الحرارة الكامنة |

| تصميم النظام | يزيل وحدات التجفيف المسبق المخصصة | انخفاض تكاليف النفقات الرأسمالية والصيانة |

| سهولة التشغيل | يتعامل مع مستويات الرطوبة المتغيرة | إدارة قوية للمواد الأولية عالية الرطوبة |

ضاعف استعادتك مع حلول KINTEK المخصصة

لا تدع كسور الزيت الخفيفة القيمة تفلت أثناء التجفيف المسبق. تتخصص KINTEK في أنظمة المعالجة الحرارية المتقدمة المصممة للتعامل مع المواد الأولية المعقدة بدقة وكفاءة. بدعم من البحث والتطوير والتصنيع المتخصص، نقدم أنظمة أفران مغلقة، وأنابيب، ودوارة، وفراغ، و CVD عالية الأداء، وكلها قابلة للتخصيص لتلبية متطلباتك الخاصة في المختبرات أو الصناعة ذات درجات الحرارة العالية.

سواء كنت تقوم بتكرير معالجة حمأة النفط أو تحسين تركيب المواد، فإن فريقنا الفني على استعداد لتصميم نظام مصمم خصيصًا لتلبية احتياجات السعة الحرارية الفريدة الخاصة بك. اتصل بـ KINTEK اليوم لمناقشة متطلبات مشروعك وشاهد كيف يمكن لخبرتنا تبسيط عملياتك.

دليل مرئي

المراجع

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية للفرن الكهربائي المخبري في تحميص النفايات الغذائية؟ ضمان تحضير دقيق للعينة

- لماذا يجب معالجة المحفزات مسبقًا في درجات حرارة عالية؟ احصل على بيانات دقيقة لأكسدة أول أكسيد الكربون مع KINTEK

- ما هو الدور الكيميائي الذي تلعبه حمض الفوسفوريك (H3PO4) عند تنشيط الكتلة الحيوية؟ إتقان تحويل المواد الكربونية

- لماذا من الضروري تكوين جو نيتروجين عالي النقاء أو نظام تفريغ للهواء للتلبيد الميكروويفي لـ Al2O3/TiC؟

- لماذا تستخدم فرنًا دقيقًا لعينات زغب الموكسا؟ ضمان أساس تجفيف هوائي دقيق لأبحاث الاحتراق

- ما هي مزايا استخدام حمام الأكسدة الحمضي؟ تسريع تثبيت ألياف الليغنين من ساعات إلى دقائق

- ما هي الوظيفة الأساسية لفرن التجفيف بالتفريغ في قولبة المركبات النانوية CIIR؟ تحسين إزالة المذيبات الخاصة بك

- ما هي تطبيقات أفران المعالجة الحرارية في صناعة الطيران؟ تعزيز أداء المكونات للظروف القاسية