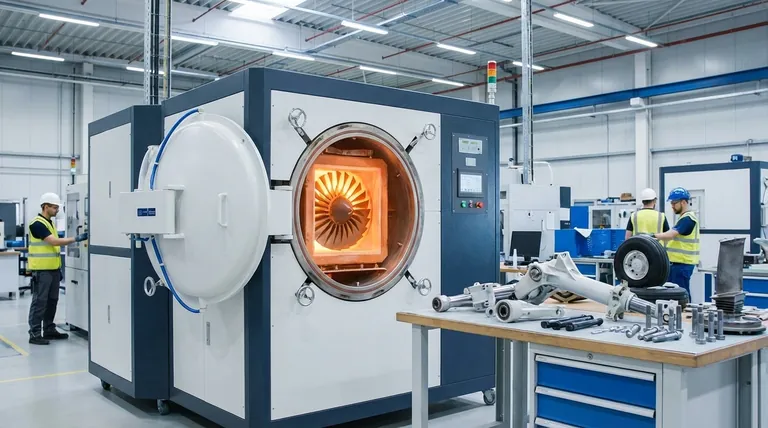

في صناعة الطيران، تعد أفران المعالجة الحرارية ضرورية لتحويل السبائك عالية الأداء إلى مكونات قادرة على تحمل ظروف التشغيل القاسية. تُستخدم هذه الأفران لتنفيذ عمليات حرارية دقيقة على أجزاء مثل شفرات توربينات المحرك، ومعدات الهبوط، والمثبتات الهيكلية، مما يغير بشكل أساسي خصائصها المعدنية لتحقيق المستويات المطلوبة من القوة ومقاومة التعب والمتانة لضمان رحلة آمنة.

الهدف الأساسي من المعالجة الحرارية في الطيران ليس مجرد تقوية المعدن. إنها عملية هندسية خاضعة لرقابة صارمة مصممة لإطلاق العنان لخصائص الأداء المحددة، والفريدة غالبًا، للسبائك المتقدمة، مما يضمن عمل المكونات بشكل موثوق به تحت الضغوط حيث لا يُعد الفشل خيارًا.

التحدي الأساسي: المواد للبيئات القاسية

البيئة التشغيلية للطائرة لا ترحم. تواجه المكونات تدرجات حرارية لا تصدق، من درجات الحرارة شديدة البرودة على الارتفاعات العالية إلى أكثر من 1000 درجة مئوية داخل محرك نفاث. يجب أن تتحمل أيضًا إجهادًا بدنيًا هائلاً وتحميلًا دوريًا أثناء الإقلاع والطيران والهبوط.

لا تستطيع المعادن القياسية تلبية هذه المتطلبات. تعتمد صناعة الطيران على السبائك الفائقة المتخصصة (المعتمدة على النيكل، المعتمدة على الكوبالت) وسبائك التيتانيوم، التي لا يتم تفعيل خصائصها الفائقة إلا من خلال المعالجة الحرارية الدقيقة.

العمليات الرئيسية وتطبيقاتها في مجال الطيران

تتطلب المكونات المختلفة خصائص مختلفة، يتم تحقيقها من خلال عمليات معالجة حرارية مميزة. تتضمن كل عملية دورة خاضعة للتحكم الدقيق للتسخين والاحتفاظ عند درجة حرارة معينة والتبريد.

التلدين بالمحلول والتصلد بالترسيب

هذه العملية المكونة من خطوتين هي المفتاح لإطلاق العنان لإمكانيات السبائك الفائقة عالية الأداء المستخدمة في الأقسام الأكثر سخونة من المحرك النفاث.

أولاً، يعمل التلدين بالمحلول على إذابة عناصر تقوية السبيكة بالتساوي في المعدن الأساسي عند درجة حرارة عالية جدًا. ثم يتم تبريد المادة بسرعة، أو "إخمادها"، لتثبيت هذا الهيكل في مكانه.

بعد ذلك، يتضمن التصلد بالترسيب (أو التعتيق) إعادة تسخين المكون إلى درجة حرارة أقل. يؤدي هذا إلى ترسيب جزيئات مجهرية من البنية البلورية للمعدن، تعمل كدبابيس مقواة تزيد بشكل كبير من القوة ومقاومة الزحف عند درجات الحرارة العالية. هذا أمر بالغ الأهمية لشفرات وأقراص التوربينات التي تدور بآلاف الدورات في الدقيقة في حرارة شديدة.

التقسية والتليين

تُستخدم هذه العملية الكلاسيكية لإنشاء مكونات ذات قوة ومتانة استثنائية. وهي حيوية للأجزاء الهيكلية التي يجب أن تتحمل أحمالًا هائلة دون كسر.

يتم تسخين الجزء أولاً إلى درجة حرارة عالية ثم تبريده بسرعة في وسط مثل الزيت أو الماء، مما يجعله شديد الصلابة ولكنه هش أيضًا. تتضمن عملية التليين اللاحقة إعادة تسخينه إلى درجة حرارة أقل لتقليل تلك الهشاشة، مما ينتج عنه منتج نهائي بتوازن مثالي بين الصلابة والليونة. هذه هي المعالجة الأولية لمعدات الهبوط المصنوعة من سبائك الفولاذ، والتي يجب أن تمتص صدمات هائلة عند كل هبوط.

التلدين

التلدين هو عملية تسخين وتبريد بطيء تجعل المعدن أكثر ليونة، وأكثر قابلية للتشكيل، وأسهل في العمل.

في مجال الطيران، غالبًا ما يستخدم التلدين لتخفيف الضغوط الداخلية المتراكمة أثناء عمليات التصنيع مثل الحدادة أو التشغيل الآلي. وهذا يمنع التشوه أو التشقق لاحقًا في عمر المكون ويهيئ المادة لعمليات التشكيل اللاحقة.

اللحام بالنحاس وتخفيف الضغط

تُستخدم الأفران أيضًا لتجميع التجميعات المعقدة. يستخدم اللحام بالنحاس بالفراغ معدن حشو لربط الأجزاء معًا داخل فرن فراغي.

تُعد هذه العملية مثالية لإنشاء وصلات مانعة للتسرب في مكونات مثل خطوط الوقود أو المبادلات الحرارية دون المساس بسلامة المواد الأم. غالبًا ما تتضمن دورة الفرن المتحكم فيها تخفيف الضغط، مما يضمن استقرار التجميع النهائي وخلوه من الضغوط المتبقية.

فهم المقايضات والمخاطر

بينما تعد ضرورية، فإن المعالجة الحرارية هي عملية لا تحتمل الكثير من الأخطاء. تؤثر دقة الفرن بشكل مباشر على جودة وسلامة المكون النهائي.

خطر المعالجة غير السليمة

يمكن أن تكون الانحرافات الطفيفة في درجة الحرارة أو وقت الاحتفاظ أو معدل التبريد كارثية. يمكن أن يؤدي ارتفاع درجة الحرارة إلى تدمير بنية حبيبات المادة، بينما يمكن أن يؤدي التبريد غير الصحيح إلى الهشاشة أو التشقق. والنتيجة هي مكون قد يجتاز الفحص الأولي ولكنه يفشل قبل الأوان في الخدمة.

التحكم في الغلاف الجوي لا يمكن التفاوض عليه

تكون العديد من سبائك الطيران، وخاصة التيتانيوم، شديدة التفاعل مع الأكسجين عند درجات الحرارة العالية. يجب إجراء المعالجة الحرارية في الفراغ أو في جو غاز خامل (مثل الأرجون) لمنع الأكسدة، والتي يمكن أن تخلق طبقة سطحية هشة وتؤثر على عمر التعب.

تحدي التوحيد

إن ضمان وصول كل جزء من مكون كبير أو معقد إلى نفس درجة الحرارة بالضبط ولنفس المدة الزمنية يمثل تحديًا هندسيًا كبيرًا. تستخدم أفران الطيران الحديثة أدوات تحكم متقدمة ومناطق تسخين متعددة لضمان التوحيد الحراري، ومنع تكون نقاط الضعف.

تطبيق العملية الصحيحة للمهمة

يتم تحديد اختيار المعالجة الحرارية بالكامل من خلال وظيفة المكون والمادة المصنوع منها.

- إذا كان تركيزك الأساسي على الأداء في درجات الحرارة العالية (مثل شفرات التوربينات): فإن التلدين بالمحلول والتصلد بالترسيب للسبائك الفائقة المعتمدة على النيكل هي العمليات الحاسمة.

- إذا كان تركيزك الأساسي على القوة الهيكلية ومقاومة الصدمات (مثل معدات الهبوط): فإن التقسية والتليين لسبائك الفولاذ عالية القوة هي المعيار.

- إذا كان تركيزك الأساسي على قابلية التشكيل وتخفيف الضغط أثناء التصنيع (مثل ألواح جسم الطائرة): فإن التلدين هو الخطوة التحضيرية أو الوسيطة الضرورية.

- إذا كان تركيزك الأساسي على ربط التجميعات المعقدة (مثل المبادلات الحرارية): فإن اللحام بالنحاس في جو متحكم فيه أو بالفراغ هو الطريقة المثالية.

في نهاية المطاف، المعالجة الحرارية هي العلم الخفي الذي يمكّن الطائرات الحديثة من الأداء بأمان وموثوقية في ظل أقسى الظروف التي يمكن تخيلها.

جدول الملخص:

| المكون | عملية المعالجة الحرارية | الفوائد الرئيسية |

|---|---|---|

| شفرات التوربينات | التلدين بالمحلول والتصلد بالترسيب | قوة عالية في درجات الحرارة العالية، مقاومة الزحف |

| معدات الهبوط | التقسية والتليين | القوة، المتانة، مقاومة الصدمات |

| المثبتات الهيكلية | متنوعة (مثل التلدين) | تخفيف الضغط، تحسين الليونة |

| المبادلات الحرارية | اللحام بالنحاس بالفراغ | وصلات مانعة للتسرب، تخفيف الضغط |

ارتقِ بتصنيع الطيران الخاص بك مع حلول الأفران المتقدمة من KINTEK

في KINTEK، ندرك الدور الحاسم للمعالجة الحرارية الدقيقة في مجال الطيران. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم لمختبرات متنوعة حلول أفران متقدمة عالية الحرارة. يكتمل خط إنتاجنا، الذي يشمل أفران الغرفة، والأفران الأنبوبية، والأفران الدوارة، وأفران الفراغ والجو، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة.

سواء كنت تعمل على شفرات التوربينات، أو معدات الهبوط، أو التجميعات المعقدة، تضمن أفراننا تسخينًا موحدًا، وتحكمًا دقيقًا في درجة الحرارة، وأداءً موثوقًا به في ظل الظروف القاسية. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز متانة مكوناتك وسلامتها—تواصل معنا الآن!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور