في جوهرها، توفر أفران الأنابيب الأفقية ثلاث مزايا أساسية: تجانس حراري استثنائي، ومرونة للعينات الأكبر أو المتعددة، وتكامل سهل مع أنظمة الأجواء المتحكم بها. تصميمها، حيث تحيط عناصر التسخين بالأنبوب المعالج، يجعلها معيارًا لتحقيق نتائج متسقة وقابلة للتكرار في مجموعة واسعة من بيئات المختبرات والإنتاج.

إن القرار بين اتجاهات الأفران لا يتعلق بكون أحدهما "أفضل" بقدر ما يتعلق بكونه الأمثل لمهمة محددة. تعد أفران الأنابيب الأفقية الخيار الحاسم للتطبيقات التي تعطي الأولوية للتسخين الشعاعي الموحد عبر العينات الأكبر ولتبسيط سير عمل المعالجة الدفعية.

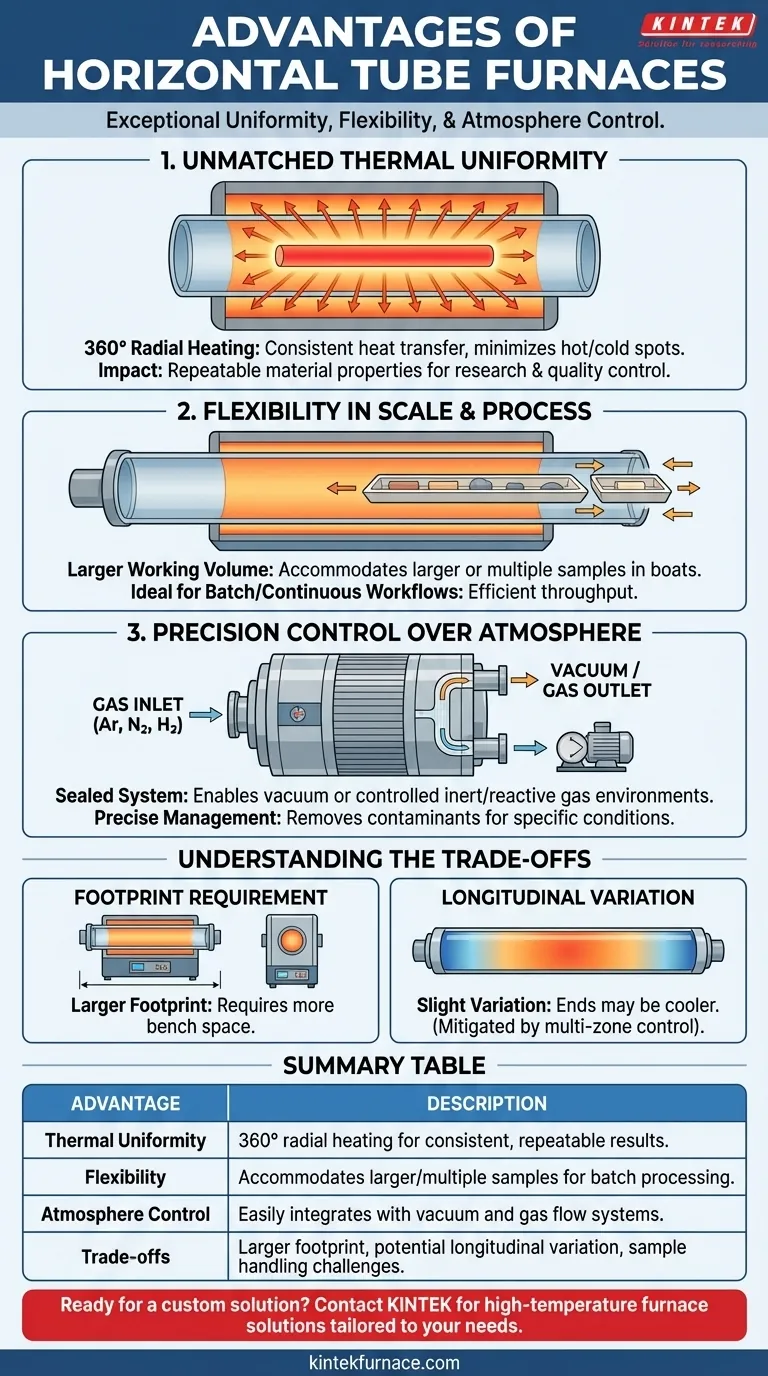

الأساس: تجانس حراري لا مثيل له

الميزة الأهم لفرن الأنبوب الأفقي هي قدرته على توفير حرارة موحدة بشكل استثنائي للعينّة. وهذا نتيجة مباشرة لتصميمه الأساسي.

كيف يحقق التصميم الأفقي التجانس

تستقر العيّنة داخل أنبوب أفقي يكون عادةً محاطًا من جميع الجوانب بعناصر التسخين. يضمن هذا التعرض بزاوية 360 درجة نقل الحرارة بكفاءة وبشكل متساوٍ إلى كامل محيط العيّنة.

يقلل هذا الاتساق الشعاعي من البقع الساخنة أو الباردة على سطح المادة، وهو أمر بالغ الأهمية للعمليات مثل التلدين أو نمو البلورات حيث يمكن أن تؤدي التدرجات الحرارية إلى إفساد النتائج.

التأثير على اتساق المادة

نظرًا لأن كل جزء من العيّنة عبر مقطعها العرضي يختبر نفس درجة الحرارة، فإن خصائص المادة الناتجة تكون أكثر اتساقًا وقابلة للتكرار.

هذا التجانس ضروري للبحث ومراقبة الجودة، مما يضمن أن الاختلافات في النتائج تأتي من المعلمات التجريبية، وليس من التسخين غير المتسق داخل الفرن نفسه.

المرونة في الحجم والعملية

بالإضافة إلى الأداء الحراري، يوفر التوجيه الأفقي مزايا عملية لمناولة العينات وتصميم العمليات.

استيعاب عينات أكبر أو متعددة

توفر الأفران الأفقية عمومًا حجم عمل فعال أكبر مقارنة بنظيراتها الرأسية. يتيح ذلك معالجة مكونات أكبر ماديًا أو، بشكل أكثر شيوعًا، عينات أصغر متعددة موضوعة في "قارب" أو صينية.

هذه القدرة تجعلها فعالة للغاية للإنتاج الدفعي حيث يكون الإنتاجية اعتبارًا رئيسيًا.

مثالي لسير العمل الدفعي والمستمر

التصميم مرن بطبيعته لتحميل وتفريغ العينات. يمكن دفع المواد بسهولة إلى الداخل والخارج، مما يجعله مناسبًا لكل من عمليات الدفعة الواحدة والعمليات شبه المستمرة حيث يتم دفع المادة عبر المنطقة الساخنة.

تحكم دقيق في بيئة المعالجة

نادراً ما تتم معالجة المواد الحديثة في الهواء المحيط. يتم تكييف الأفران الأفقية بسهولة لإنشاء ظروف جوية محددة للغاية.

إدارة الجو: من الفراغ إلى الغازات التفاعلية

من السهل إغلاق الأنبوب الخطي البسيط من كلا الطرفين. يتيح ذلك دمج أنظمة التفريغ (الفراغ) لإزالة الأكسجين أو الملوثات الأخرى قبل التسخين.

علاوة على ذلك، يمكن إضافة منافذ لإدخال تيار من الغاز الخامل (مثل الأرجون أو النيتروجين) أو الغازات المختزلة لإنشاء بيئة محددة وغير مؤكسدة. يمكن لأجهزة التحكم الدقيقة في تدفق الكتلة إدارة هذه المخاليط الغازية لظروف قابلة للتكرار بدرجة عالية.

فهم المفاضلات

لا يوجد تصميم مثالي لكل تطبيق. لاتخاذ قرار مستنير، يجب أن تكون على دراية بالمقايضات المتأصلة في التكوين الأفقي.

متطلبات المساحة (البصمة)

بحكم طبيعتها، تتمتع الأفران الأفقية ببصمة مادية أكبر. إنها تتطلب مساحة أكبر على المنضدة أو الأرضية من الفرن الرأسي ذي الحجم المماثل، مما قد يكون قيدًا في المختبرات المزدحمة.

الفروق الدقيقة في "التجانس": الشعاعي مقابل الطولي

في حين أن التجانس الشعاعي (حول محيط الأنبوب) ممتاز، يمكن أن يكون التجانس الطولي (على طول الأنبوب) به اختلافات طفيفة. ستكون أطراف الفرن بطبيعتها أبرد من المنتصف.

غالبًا ما يتم التخفيف من ذلك باستخدام أفران متعددة المناطق ذات وحدات تحكم مستقلة لأقسام مختلفة، مما يسمح لك بإنشاء ملف تعريف درجة حرارة مسطح على طول أطول.

تحديات مناولة العينات

على الرغم من أن التحميل مرن، إلا أنه قد يكون من الصعب وضع العينات بدقة مقارنة بالفرن الرأسي، حيث يمكن أن تكون الجاذبية ميزة. يجب احتواء المساحيق أو المواد المنصهرة، على سبيل المثال، في قارب ولا يمكن إسقاطها أو الاحتفاظ بها في بوتقة بسهولة كما هو الحال في الإعداد الرأسي.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار الفرن المناسب كليًا على أهداف المعالجة وقيود المواد الخاصة بك.

- إذا كان تركيزك الأساسي هو تكرار العملية للعينات الصلبة: فإن التجانس الحراري الشعاعي الفائق للفرن الأفقي هو ميزته الأكثر إقناعًا.

- إذا كان تركيزك الأساسي هو المعالجة الدفعية عالية الإنتاجية: فإن الحجم الأكبر وسهولة تحميل العينات المتعددة تجعله خيارًا فعالًا للغاية.

- إذا كان تركيزك الأساسي هو مرونة العملية مع أجواء متحكم بها: يتم تكييف تصميم الأنبوب البسيط بسهولة لأنظمة التفريغ أو تدفق الغاز.

- إذا كان تركيزك الأساسي هو العمل مع المساحيق أو المواد المنصهرة، أو تقليل المساحة: فكر مليًا في تحديات مناولة العينات ومتطلبات المساحة، حيث قد يكون الفرن الرأسي أكثر ملاءمة.

من خلال فهم هذه المبادئ والمقايضات الأساسية، يمكنك بثقة اختيار تكوين الفرن الذي يتوافق بشكل أفضل مع أهداف معالجة المواد الخاصة بك.

جدول ملخص:

| الميزة | الوصف |

|---|---|

| التجانس الحراري | يوفر تسخينًا شعاعيًا بزاوية 360 درجة لنتائج متسقة وقابلة للتكرار في عمليات مثل التلدين ونمو البلورات. |

| المرونة | يستوعب عينات أكبر أو متعددة، وهو مثالي للمعالجة الدفعية وسير العمل عالي الإنتاجية. |

| التحكم في الجو | يتكامل بسهولة مع أنظمة التفريغ وتدفق الغاز للإدارة البيئية الدقيقة. |

| المقايضات | بصمة أكبر، وتغيرات محتملة في درجة الحرارة الطولية، وتحديات في مناولة العينات للمساحيق أو المواد المنصهرة. |

هل أنت مستعد لتعزيز كفاءة مختبرك بفرن أنبوب أفقي مخصص؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول أفران متقدمة لدرجات الحرارة العالية ومصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعتنا من المنتجات أفران العوازل، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، مع قدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق نتائج معالجة حرارية فائقة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%