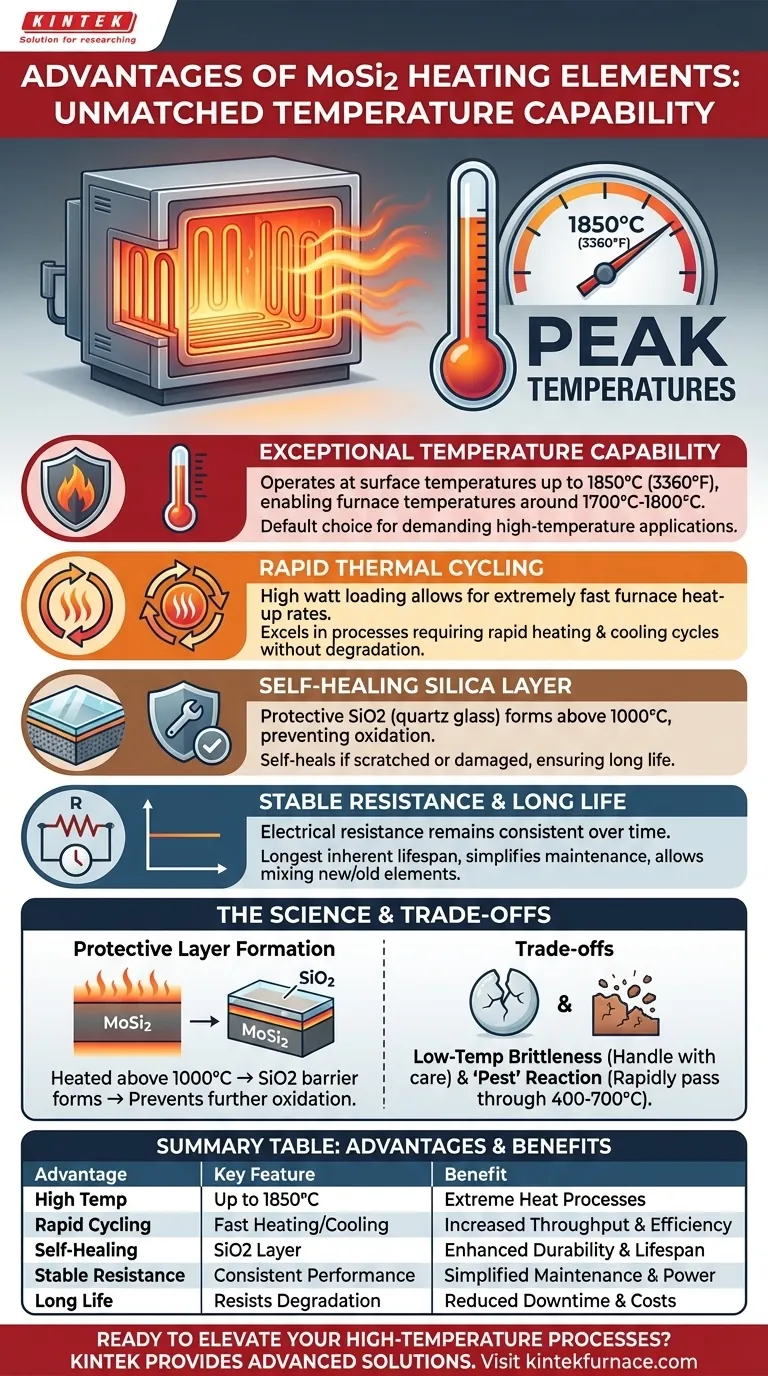

من الناحية التقنية، تُعرَّف عناصر التسخين من ثنائي سيليسايد الموليبدينوم (MoSi2) بقدرتها الاستثنائية على تحمل درجات الحرارة. يمكنها العمل في درجات حرارة سطحية تصل إلى 1850 درجة مئوية (3360 درجة فهرنهايت)، مما يضعها ضمن أعلى عناصر التسخين الكهربائي المتاحة ويجعلها الخيار الافتراضي لتطبيقات الأفران عالية الحرارة الأكثر تطلبًا.

الميزة الأساسية لـ MoSi2 ليست فقط درجة حرارة الذروة، بل قدرتها على الدخول والخروج من تلك الدرجات بشكل موثوق وسريع على مدى عمر خدمة طويل. تعود هذه القدرة إلى طبقة زجاج السيليكا الواقية ذاتية الشفاء التي تتكون على سطح العنصر، مما يتيح التشغيل المتسق في البيئات الصناعية والمختبرية المتطلبة.

العلم وراء أداء درجات الحرارة العالية

ترتبط الخصائص الفريدة لـ MoSi2 ارتباطًا مباشرًا بكيمياء المادة عند تعرضها للحرارة والأكسجين. يعد فهم هذا الأمر مفتاحًا لفهم قيمتها.

تكوين طبقة السيليكا الواقية

عند تسخين عنصر MoSi2 فوق 1000 درجة مئوية في جو مؤكسد، تتكون طبقة رقيقة وغير مسامية من زجاج الكوارتز (SiO2) على سطحه.

هذه الطبقة حاسمة. إنها تعمل كحاجز واقٍ، يمنع المزيد من أكسدة المادة الأساسية الكامنة حتى في درجات الحرارة القصوى. إذا تعرضت الطبقة للخدش أو التلف، فإنها "تشفي" نفسها بفعالية حيث تتأكسد مادة MoSi2 المكشوفة مرة أخرى، مما يعيد الطلاء الواقي.

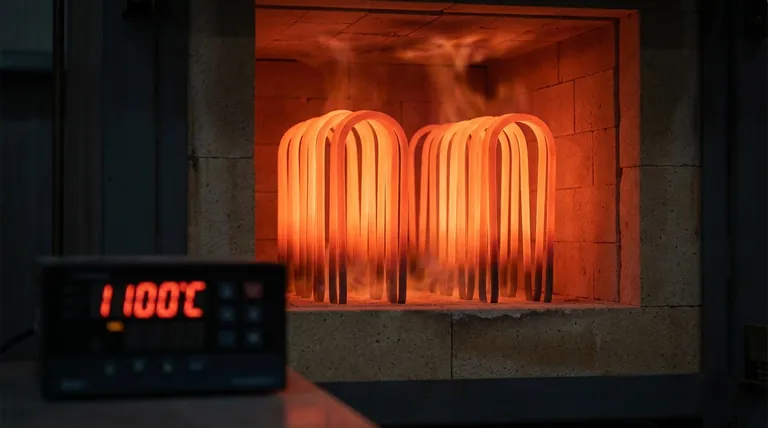

درجات حرارة التشغيل القصوى

تم تصنيف عناصر MoSi2 القياسية للتشغيل المستمر في درجات حرارة العنصر التي تتراوح بين 1700 درجة مئوية و 1800 درجة مئوية، مما يسمح بدرجات حرارة غرفة الفرن التي تتراوح بين 1600 درجة مئوية و 1700 درجة مئوية تقريبًا.

يمكن للدرجات المتخصصة دفع هذا الحد إلى أبعد من ذلك، لتصل إلى درجات حرارة العنصر البالغة 1850 درجة مئوية أو، في بعض الحالات، تصل إلى 1900 درجة مئوية لتطبيقات محددة.

تحميل الواط العالي والتسخين السريع

يمكن لعناصر MoSi2 التعامل مع كثافة طاقة عالية جدًا، أو تحميل الواط. هذا يعني أنه يمكن دفع كمية كبيرة من الطاقة عبر عنصر صغير نسبيًا.

الفائدة العملية هي معدل تسخين فائق السرعة للفرن. هذه القدرة ضرورية للعمليات التي تتطلب دورات حرارية سريعة.

المزايا التشغيلية الرئيسية

تُدعم قدرة MoSi2 على تحمل درجات الحرارة العالية بعدة خصائص أخرى تجعله خيارًا عمليًا وموثوقًا.

المتانة في الدورات الحرارية

على عكس العديد من العناصر الخزفية التي يمكن أن تتعرض للإجهاد أو التلف بسبب تغيرات درجات الحرارة السريعة، تتفوق عناصر MoSi2 في هذه الظروف. يمكن تسخينها وتبريدها بسرعة وبشكل متكرر دون تدهور كبير في خصائصها الميكانيكية أو الكهربائية.

مقاومة كهربائية مستقرة

تظل المقاومة الكهربائية لـ MoSi2 مستقرة نسبيًا على مدى عمر خدمتها الطويل. هذه ميزة تشغيلية كبيرة.

هذا يعني أن توصيل الطاقة يظل ثابتًا ويمكن التنبؤ به. كما أنه يسمح بتوصيل عناصر جديدة وقديمة في نفس الدائرة دون مشاكل، مما يبسط الصيانة.

طول العمر وسهولة الصيانة

تمنح طبقة الحماية ذاتية الشفاء عناصر MoSi2 أطول عمر متأصل بين جميع عناصر التسخين المعدنية أو الخزفية.

علاوة على ذلك، غالبًا ما يمكن استبدال العناصر الفردية دون الحاجة إلى تبريد الفرن بالكامل، مما يقلل بشكل كبير من وقت توقف الإنتاج.

فهم المفاضلات

لا يوجد مادة مثالية. يأتي أداء MoSi2 الاستثنائي في درجات الحرارة العالية مع متطلبات معالجة محددة في درجات الحرارة المنخفضة.

هشاشة درجات الحرارة المنخفضة

في درجة حرارة الغرفة، تكون عناصر MoSi2 هشة، تشبه قطعة من السيراميك. يجب التعامل معها بعناية فائقة أثناء التركيب لتجنب الكسر. إنها تكتسب ليونة فقط في درجات الحرارة العالية جدًا.

تفاعل "الآفة"

إذا تم الاحتفاظ بها لفترات طويلة في نطاق درجة حرارة يتراوح بين 400-700 درجة مئوية، يمكن أن يخضع MoSi2 لشكل من أشكال الأكسدة المتسارعة المعروفة باسم "تفكك الآفة". يمكن أن يتسبب هذا في تفتت العنصر إلى مسحوق. لهذا السبب، يجب برمجة الأفران التي تستخدم عناصر MoSi2 لتمر عبر منطقة درجة الحرارة هذه بأسرع ما يمكن.

اختيار الخيار الصحيح لتطبيقك

يعتمد اختيار عنصر التسخين بالكامل على متطلبات عمليتك. يوفر MoSi2 أداءً لا مثيل له في الطرف الأعلى من طيف درجات الحرارة.

- إذا كان تركيزك الأساسي هو الوصول إلى أعلى درجات حرارة ممكنة للعملية (1600 درجة مئوية وما فوق): تعتبر عناصر MoSi2 هي المعيار الصناعي بسبب سقف درجة الحرارة والاستقرار الذي لا مثيل له.

- إذا كان تركيزك الأساسي هو الدورات السريعة للعملية والإنتاجية العالية: فإن قدرة MoSi2 على التعامل مع التغيرات الحرارية السريعة دون تدهور تجعله متفوقًا على معظم أنواع العناصر الأخرى.

- إذا كان تركيزك الأساسي هو وقت التشغيل المنخفض والصيانة المنخفضة: فإن عمر الخدمة الطويل والقدرة على استبدال العناصر الساخنة الفردية يقللان بشكل كبير من وقت توقف الفرن.

من خلال فهم كل من نقاط قوته التي لا مثيل لها في درجات الحرارة العالية ومتطلبات التعامل المحددة، يمكنك الاستفادة بفعالية من تقنية MoSi2 لتحقيق أهداف المعالجة الحرارية الأكثر تطلبًا لديك.

جدول الملخص:

| الميزة | الخاصية الرئيسية | الفائدة |

|---|---|---|

| القدرة على تحمل درجات الحرارة العالية | يعمل حتى 1850 درجة مئوية | مثالي لعمليات الحرارة القصوى |

| الدورات الحرارية السريعة | يتعامل مع التسخين/التبريد السريع | يزيد من الإنتاجية والكفاءة |

| طبقة السيليكا ذاتية الشفاء | يشكل طلاء SiO2 واقٍ | يعزز المتانة وعمر الخدمة |

| مقاومة كهربائية مستقرة | أداء ثابت بمرور الوقت | يبسط الصيانة والتحكم في الطاقة |

| عمر خدمة طويل | يقاوم التدهور في الدورات | يقلل من وقت التوقف والتكاليف الاستبدال |

هل أنت مستعد لرفع مستوى عملياتك ذات درجات الحرارة العالية باستخدام عناصر التسخين الموثوقة MoSi2؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مثل الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة، مما يعزز الكفاءة والأداء. اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران المخصصة لدينا أن تفيد مختبرك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية