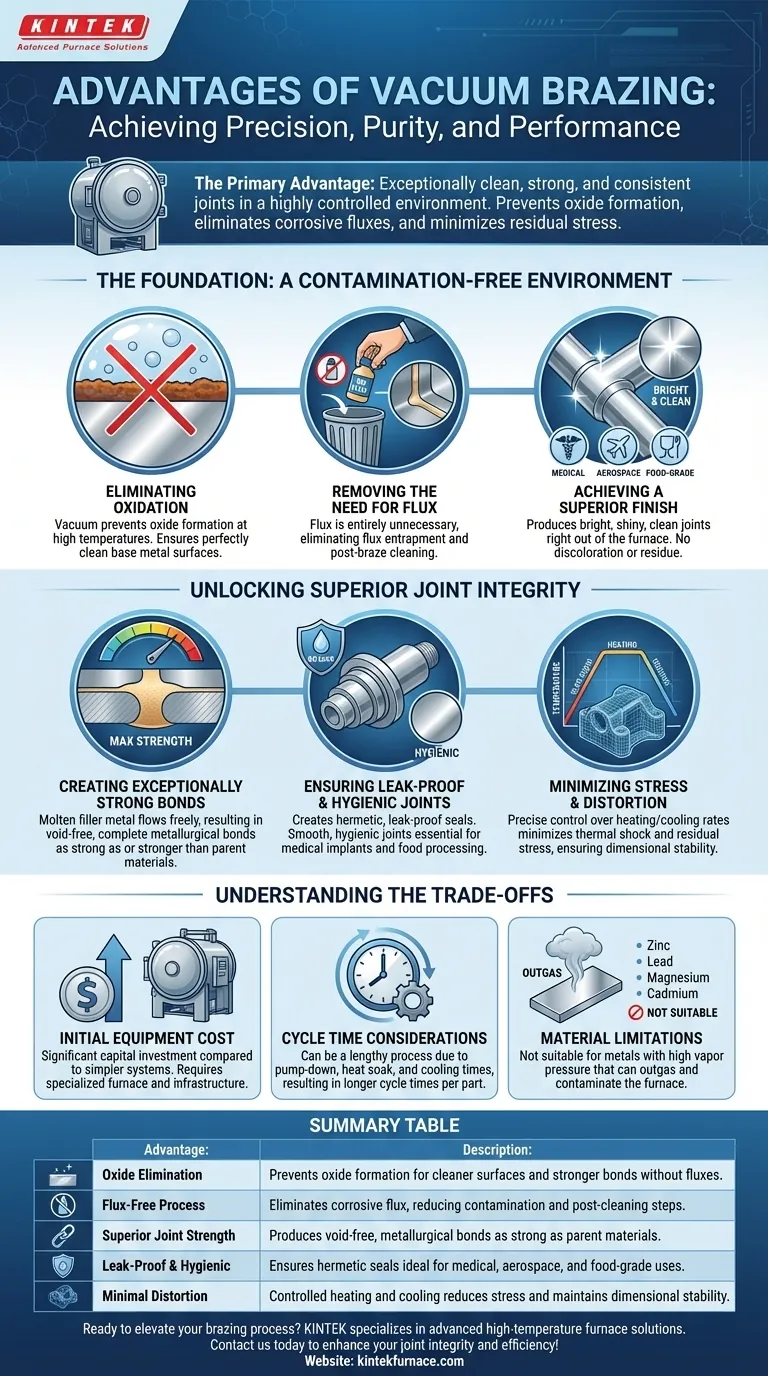

الميزة الأساسية للحام بالنحاس في الفراغ هي قدرته على إنتاج وصلات نظيفة وقوية ومتسقة بشكل استثنائي في بيئة عالية التحكم. من خلال إجراء العملية في الفراغ، تمنع تكون الأكاسيد على الأسطح المعدنية، مما يلغي الحاجة إلى التدفقات المسببة للتآكل وخطوات التنظيف اللاحقة. ينتج عن ذلك رابطة معدنية فائقة مع الحد الأدنى من الإجهاد المتبقي والتشويه.

اللحام بالنحاس في الفراغ ليس مجرد طريقة ربط؛ إنه عملية تصنيع دقيقة. إنه يضحي بسرعة التقنيات الأبسط من أجل تحكم لا مثيل له في نقاء الوصلة وقوتها وسلامتها الهيكلية، مما يجعله ضروريًا لتطبيقات الأداء العالي.

الأساس: بيئة خالية من التلوث

تستمد جميع الفوائد الأساسية للحام بالنحاس في الفراغ من مبدأ أساسي واحد: إزالة الغلاف الجوي من العملية. هذا يخلق بيئة مثالية لتكوين رابطة معدنية مثالية.

إزالة الأكسدة

في جو عادي، يؤدي تسخين المعادن إلى تفاعلها مع الأكسجين، مما يشكل طبقة أكسيد. تعمل هذه الطبقة كحاجز، وتمنع معدن التعبئة من الترطيب والترابط بشكل صحيح مع المواد الأساسية.

يزيل فرن الفراغ جميع الأكسجين تقريبًا، مما يمنع تكون الأكسيد حتى في درجات الحرارة العالية. وهذا يضمن بقاء أسطح المعدن الأساسي نظيفة تمامًا وجاهزة للربط.

إزالة الحاجة إلى التدفق

تعتمد طرق اللحام بالنحاس التقليدية على مادة كيميائية تسمى التدفق لتنظيف الأكاسيد من أسطح الربط. ومع ذلك، فإن التدفق مسبب للتآكل ويمكن أن يحاصر في الوصلة، مما يخلق نقطة ضعف أو موقعًا محتملاً للتآكل في المستقبل.

نظرًا لأن اللحام بالنحاس في الفراغ يمنع تكون الأكاسيد في المقام الأول، فإن التدفق غير ضروري تمامًا. هذا يلغي خطر حبس التدفق والحاجة إلى عمليات التنظيف بعد اللحام بالنحاس.

تحقيق تشطيب فائق

نتيجة هذه العملية الخالية من التدفق والأكسيد هي تجميع بـ وصلات مشرقة ولامعة ونظيفة مباشرة من الفرن. لا يوجد تغير في اللون أو بقايا، مما يجعلها الطريقة المفضلة للتطبيقات الطبية والفضائية وتطبيقات الطعام حيث النظافة أمر بالغ الأهمية.

إطلاق العنان لسلامة الوصلة الفائقة

من خلال التحكم في البيئة، يمكنك الحصول على تحكم دقيق في جودة وخصائص الوصلة النهائية. يؤدي هذا إلى خصائص أداء لا يمكن للطرق الأخرى تكرارها بسهولة.

إنشاء روابط قوية بشكل استثنائي

مع الأسطح النظيفة تمامًا، يمكن لمعدن الحشو المنصهر أن يتدفق بحرية في فجوة الوصلة من خلال العمل الشعري. ينتج عن هذا رابطة معدنية كاملة وخالية من الفراغات.

غالبًا ما تكون وصلات اللحام بالنحاس في الفراغ قوية مثل المواد الأصلية الملحومة، أو حتى أقوى منها. هذا المستوى العالي من القوة والقابلية للتكرار أمر بالغ الأهمية للمكونات التي تتعرض لإجهاد عالٍ.

ضمان وصلات محكمة وخالية من التسرب وصحية

يخلق الملء الكامل للوصلة ختمًا محكمًا ومقاومًا للتسرب. هذا ضروري للمكونات المستخدمة في أنظمة التفريغ، وتطبيقات السوائل عالية الضغط، والإلكترونيات.

كما يؤدي عدم وجود فجوات أو تدفق محاصر إلى وصلة ناعمة وصحية، وهو مطلب لا يمكن التفاوض عليه للزرعات الطبية ومعدات معالجة الأغذية.

تقليل الإجهاد والتشويه

تسمح أفران الفراغ بالتحكم الدقيق في معدلات التسخين والتبريد. يؤدي التسخين البطيء والموحد والتبريد المتحكم به للتجميع بأكمله إلى تقليل الصدمة الحرارية والإجهاد المتبقي.

يؤدي هذا إلى استقرار الأبعاد الاستثنائي و الحد الأدنى من التشويه، حتى عند ربط التجميعات المعقدة أو الأجزاء ذات المقاطع العرضية السميكة والرقيقة.

فهم المقايضات

على الرغم من قوتها، فإن اللحام بالنحاس في الفراغ ليس الحل الشامل لجميع مهام الربط. فهم حدوده هو المفتاح لاتخاذ قرار مستنير.

التكلفة الأولية للمعدات

تمثل أفران الفراغ استثمارًا رأسماليًا كبيرًا مقارنة بأنظمة المشعل أو الحث أو الفرن الجوي الأبسط. تعد تكلفة المعدات والبنية التحتية الداعمة اعتبارًا أساسيًا.

اعتبارات وقت الدورة

يمكن أن تكون العملية نفسها طويلة. بينما يعد الجمع بين خطوات مثل التصلب واللحام بالنحاس مكسبًا كبيرًا في الكفاءة، فإن الوقت المطلوب لضخ الفراغ والتسخين والتبريد للتجميع يمكن أن يؤدي إلى أوقات دورة أطول لكل جزء مقارنة باللحام باللهب.

قيود المواد

اللحام بالنحاس في الفراغ غير مناسب لجميع المواد. يمكن للمعادن ذات ضغط البخار العالي، مثل الزنك والرصاص والمغنيسيوم والكادميوم، أن تطلق الغازات في درجات حرارة عالية في الفراغ. يؤدي هذا "الغليان" إلى تلويث الفرن ويمكن أن يدمر الأجزاء التي يتم لحامها بالنحاس.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار طريقة اللحام بالنحاس الصحيحة كليًا على متطلبات مشروعك المحددة للأداء والتكلفة وتوافق المواد.

- إذا كان تركيزك الأساسي هو أقصى قوة ونقاء للوصلة: لا يُضاهى اللحام بالنحاس في الفراغ، حيث يزيل الأكاسيد والتدفق الذي يضر بسلامة الرابطة المعدنية.

- إذا كان تركيزك الأساسي هو كفاءة العملية للتجميعات المعقدة: يعتبر اللحام بالنحاس في الفراغ مثاليًا، مما يتيح لك إنشاء وصلات متعددة وإجراء المعالجة الحرارية في دورة واحدة قابلة للتكرار بدرجة عالية.

- إذا كان تركيزك الأساسي هو ربط المواد الحساسة أو غير المتشابهة: يقلل التحكم الحراري الدقيق لفرن الفراغ من الإجهاد والتشويه، مما يتيح الربط الناجح للمكونات الحساسة أو المواد مثل المعدن بالسيراميك.

في النهاية، يعد اختيار اللحام بالنحاس في الفراغ قرارًا بمنح الأولوية للكمال المعدني والتحكم في العملية فوق جميع العوامل الأخرى.

جدول الملخص:

| الميزة | الوصف |

|---|---|

| إزالة الأكسيد | يمنع تكون الأكسيد لأسطح أنظف وروابط أقوى بدون تدفقات. |

| عملية خالية من التدفق | تلغي التدفق المسبب للتآكل، مما يقلل التلوث وخطوات التنظيف اللاحقة. |

| قوة وصلة فائقة | تنتج روابط معدنية خالية من الفراغات وقوية مثل المواد الأصلية. |

| مقاومة للتسرب وصحية | تضمن أختامًا محكمة مثالية للاستخدامات الطبية والفضائية والغذائية. |

| الحد الأدنى من التشويه | يقلل التسخين والتبريد المتحكم بهما من الإجهاد ويحافظ على استقرار الأبعاد. |

هل أنت مستعد لرفع مستوى عملية اللحام بالنحاس لديك بدقة وموثوقية؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أفران التفريغ والجو، المصممة خصيصًا للصناعات مثل الطيران والطب والإلكترونيات. بالاستفادة من البحث والتطوير المتميز لدينا والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز سلامة وكفاءة وصلاتك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى