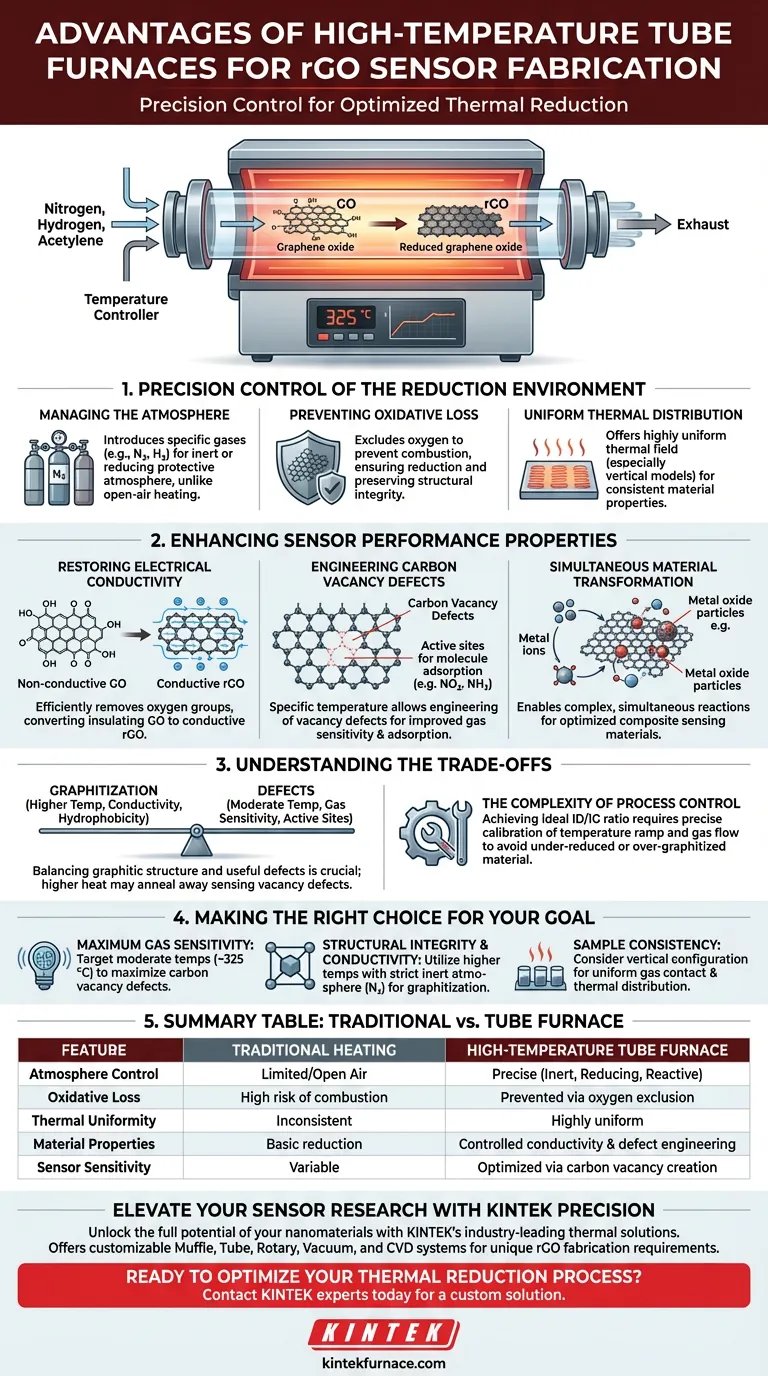

الميزة الأساسية للفرن الأنبوبي عالي الحرارة في تصنيع مستشعرات أكسيد الجرافين المختزل (rGO) هي قدرته على توفير بيئة حرارية وكيميائية خاضعة للرقابة الصارمة لا تستطيع طرق التسخين التقليدية مضاهاتها. من خلال الحفاظ على جو محدد ومجال درجة حرارة دقيق، يسهل الفرن إزالة مجموعات الأكسجين الوظيفية لاستعادة الموصلية مع هندسة عيوب السطح اللازمة لأجهزة الاستشعار عالية الأداء للغازات في نفس الوقت.

يحول الفرن الأنبوبي عالي الحرارة أكسيد الجرافين من مادة بسيطة إلى مستشعر وظيفي من خلال الموازنة بين حاجتين متنافستين: استعادة المسارات الكهربائية وإنشاء عيوب فراغ الكربون التي تعمل كمواقع نشطة لامتصاص الغاز.

التحكم الدقيق في بيئة الاختزال

إدارة الجو

على عكس التسخين في الهواء الطلق، يسمح الفرن الأنبوبي بإدخال تدفقات غاز محددة، مثل النيتروجين أو الهيدروجين أو الأسيتيلين. هذا يخلق جوًا واقيًا خاملًا أو مختزلًا.

منع الفقد التأكسدي

هذا الجو المتحكم فيه أمر بالغ الأهمية لمنع الفقد التأكسدي لمادة الكربون نفسها. من خلال استبعاد الأكسجين أثناء عملية التسخين، يضمن الفرن أن تخضع المادة للاختزال بدلاً من الاحتراق، مما يحافظ على السلامة الهيكلية للمستشعر.

توزيع حراري موحد

توفر الأفران الأنبوبية، خاصة التكوينات الرأسية، مجالًا حراريًا موحدًا للغاية. هذا يضمن أن كل جزء من العينة - سواء كانت مسحوقًا أو طبقة رقيقة - يواجه نفس ملف درجة الحرارة بالضبط، مما يؤدي إلى خصائص مادية متسقة عبر الدفعة بأكملها.

تعزيز خصائص أداء المستشعر

استعادة الموصلية الكهربائية

الهدف الأساسي لعملية الاختزال الحراري هو إزالة مجموعات الأكسجين الوظيفية من أكسيد الجرافين (GO) العازل. الفرن الأنبوبي يقود هذا التفاعل بكفاءة، وغالبًا عند درجات حرارة محددة مثل 325 درجة مئوية، مما يحول GO بفعالية إلى rGO الموصل.

هندسة عيوب فراغ الكربون

التسخين القياسي يستعيد الموصلية، ولكن الفرن الأنبوبي يسمح بالهندسة المحددة لعيوب فراغ الكربون. هذه العيوب ليست أخطاء؛ إنها ميزات حاسمة تحسن بشكل كبير حساسية المستشعر للغاز وحركية الامتصاص في درجة حرارة الغرفة.

تحويل المواد المتزامن

البيئة المتحكم فيها تسمح بتفاعلات معقدة ومتزامنة. على سبيل المثال، أثناء اختزال GO، يمكن تحويل الأيونات المعدنية الممتزة إلى جزيئات أكسيد معدني ضمن نفس خطوة العملية، مما يخلق مادة مركبة محسّنة للاستشعار.

فهم المفاضلات

الموازنة بين الجرافيت والعيوب

بينما الحرارة العالية ضرورية، هناك مفاضلة صارمة بين استعادة البنية الجرافيتية والحفاظ على العيوب المفيدة. قد تؤدي درجة الحرارة الأعلى إلى تحسين الموصلية عن طريق جرافيت المادة، ولكنها قد تزيل أيضًا عيوب الفراغ المطلوبة للاستشعار.

تعقيد التحكم في العملية

يتطلب تحقيق "نسبة ID/IG" المثالية (التوازن بين الكربون المنظم وغير المنظم) معايرة دقيقة. إذا كان منحدر درجة الحرارة أو تدفق الغاز غير صحيح قليلاً، فإنك تخاطر بإنشاء مادة إما عازلة للغاية (ناقصة الاختزال) أو خاملة للغاية (مفرطة الجرافيت) بحيث لا تعمل كمستشعر حساس.

اتخاذ القرار الصحيح لهدفك

لتحسين تصنيع مستشعرات rGO الخاصة بك، قم بمواءمة معلمات الفرن الخاصة بك مع أهداف الأداء المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو أقصى حساسية للغاز: استهدف درجات حرارة معتدلة (حوالي 325 درجة مئوية) لزيادة عيوب فراغ الكربون إلى أقصى حد، والتي تعمل كمواقع نشطة لامتصاص الغاز.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية والموصلية: استخدم نطاق درجة حرارة أعلى مع جو خامل صارم (نيتروجين) لزيادة الجرافيت وكراهية الماء مع منع فقدان المواد.

- إذا كان تركيزك الأساسي هو اتساق العينة: ضع في اعتبارك تكوين فرن أنبوبي رأسي لضمان تلامس موحد للغاز وتوزيع حراري عبر منطقة التسخين بأكملها.

التحكم الدقيق في البيئة الحرارية والكيميائية هو الطريقة الوحيدة لهندسة هياكل العيوب المحددة التي تفصل بين المادة الوظيفية والمستشعر عالي الأداء بشكل موثوق.

جدول ملخص:

| الميزة | التسخين التقليدي | فرن أنبوبي عالي الحرارة |

|---|---|---|

| التحكم في الجو | محدود / هواء مفتوح | دقيق (خامل، مختزل، أو تفاعلي) |

| الفقد التأكسدي | خطر احتراق مرتفع | يتم منعه عبر استبعاد الأكسجين |

| التوحيد الحراري | غير متسق | موحد للغاية (خاصة في الموديلات الرأسية) |

| خصائص المواد | اختزال أساسي | موصلية متحكم بها وهندسة عيوب |

| حساسية المستشعر | متغير | محسّن عبر إنشاء فراغ كربوني |

ارتقِ بأبحاث المستشعرات الخاصة بك مع دقة KINTEK

أطلق العنان للإمكانات الكاملة للمواد النانوية الخاصة بك مع حلول KINTEK الحرارية الرائدة في الصناعة. مدعومة بالبحث والتطوير والتصنيع من قبل الخبراء، تقدم KINTEK أنظمة Muffle، Tube، Rotary، Vacuum، و CVD، وكلها قابلة للتخصيص لتلبية متطلبات تصنيع rGO الفريدة الخاصة بك. سواء كنت بحاجة إلى زيادة حساسية الغاز من خلال هندسة العيوب أو ضمان الجرافيت المتسق، فإن أفراننا عالية الحرارة توفر البيئات الخاضعة للرقابة الصارمة التي تتطلبها أبحاثك.

هل أنت مستعد لتحسين عملية الاختزال الحراري الخاصة بك؟ اتصل بخبراء KINTEK اليوم للحصول على حل مخصص

دليل مرئي

المراجع

- Tianci Liu, Seong Chan Jun. Hybrid Series of Carbon‐Vacancy Electrodes for Multi Chemical Vapors Diagnosis Using a Residual Multi‐Task Model. DOI: 10.1002/advs.202500412

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- ما هي المواد المستخدمة للأنابيب في أفران الأنبوب الساقط ولماذا؟ اختر الأنبوب المناسب للنجاح في درجات الحرارة العالية

- كيف يسهل الفرن الأنبوبي الأفقي عالي الدقة مرحلة تنشيط المحفزات؟ تحسين سلامة المسام

- ما هي أهمية عملية التكليس باستخدام فرن أنبوبي عالي الحرارة؟ تحسين أداء Bi2S3/BiOBr@In2S3

- ما هي الظروف التجريبية التي يوفرها فرن الأنبوب عالي الحرارة لتلبيد طور MAX V2AlC؟

- ما هو فرن الأنبوب العمودي؟ استغل الجاذبية لمعالجة المواد بشكل فائق

- كيف يساهم فرن الأنبوب في عملية التقسية بالاختزال بالأمونيا للمحفزات (NiZnMg)MoN؟ تحسين التحولات الطورية

- لماذا يعتبر التسخين الموحد مهماً في الأفران الأنبوبية؟ ضمان موثوقية العملية ونتائج يمكن التنبؤ بها

- ما هي أهمية توسيع نطاق تطبيق المواد الخام في أفران الأنابيب؟ افتح آفاق التنوع ووفر التكاليف