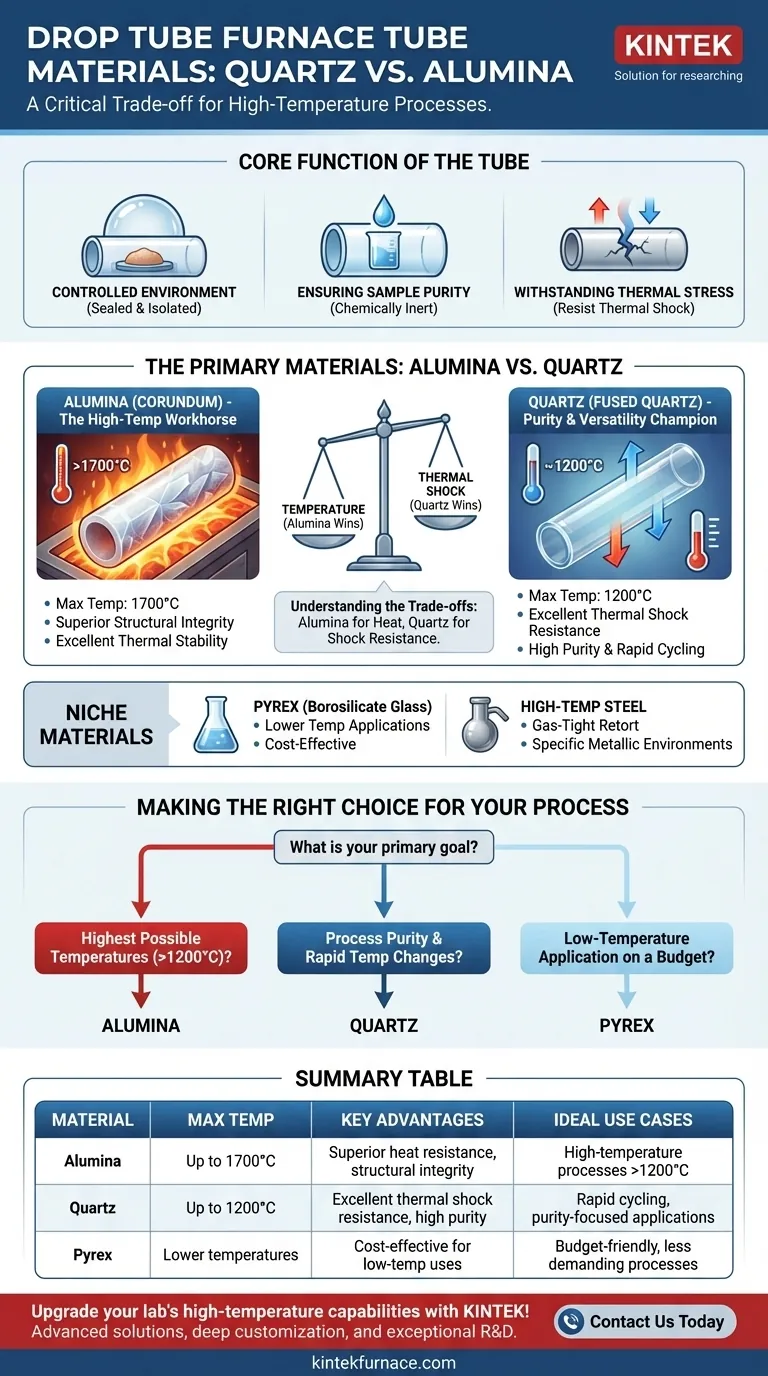

يعد اختيار مادة الأنبوب في فرن الأنبوب الساقط أمرًا بالغ الأهمية، لأنه يؤثر بشكل مباشر على نجاح وسلامة عملية درجات الحرارة العالية. تصنع الأنابيب دائمًا تقريبًا من الكوارتز أو الألومينا (الكوراندوم). يتم اختيار هذه المواد لأنها تتحمل درجات الحرارة القصوى وتقاوم التفاعلات الكيميائية، مما يضمن بقاء العينة نقية وغير ملوثة بالأنبوب نفسه.

القرار بين الكوارتز والألومينا ليس عشوائيًا؛ إنه مفاضلة حاسمة. يتم اختيار الألومينا لمقاومتها الفائقة للحرارة عند أعلى درجات الحرارة، بينما يُفضل الكوارتز لقدرته الاستثنائية على التعامل مع التغيرات السريعة في درجة الحرارة دون تشقق.

الوظيفة الأساسية لأنبوب الفرن

قبل مقارنة المواد، من الضروري فهم دور الأنبوب. إنه ليس مجرد حاوية؛ بل هو مكون هندسي يؤدي العديد من الوظائف الحيوية.

خلق بيئة متحكم بها

الوظيفة الأساسية للأنبوب هي إنشاء بيئة محكمة الإغلاق ومعزولة. يفصل العينة عن عناصر التسخين في الفرن والغلاف الجوي الخارجي، مما يسمح بالتحكم الدقيق في ظروف العملية، مثل العمل تحت تفريغ أو في غاز معين.

ضمان نقاء العينة

يجب أن تكون مادة الأنبوب خاملة كيميائيًا. عند درجات الحرارة العالية، تزداد التفاعلية بشكل كبير، وقد تؤدي المادة الخاطئة إلى تسرب شوائب إلى عينتك، مما يفسد نتائج التجارب.

تحمل الإجهاد الحراري

يجب أن يحافظ الأنبوب على سلامته الهيكلية أثناء دورات التسخين والتبريد السريعة. تعتبر القدرة على تحمل هذه الصدمة الحرارية دون تكسر خاصية أداء رئيسية تختلف بشكل كبير بين المواد.

مقارنة مواد الأنابيب الأساسية

بينما توجد مواد أخرى لتطبيقات محددة، فإن الخيار لمعظم أفران الأنبوب الساقط يرجع إلى قرار بين الألومينا والكوارتز.

الألومينا (الكوراندوم): حصان العمل في درجات الحرارة العالية

الألومينا هي المادة المفضلة عندما تكون هناك حاجة لأعلى درجات حرارة مطلقة، وغالبًا ما يتم تقييمها للاستخدام المستمر حتى 1700 درجة مئوية.

ميزتها الأساسية هي استقرارها الحراري الممتاز وسلامتها الهيكلية في درجات الحرارة القصوى حيث ستفشل المواد الأخرى.

الكوارتز (الكوارتز المصهور): بطل النقاء والتنوع

الكوارتز مادة متعددة الاستخدامات للغاية معروفة بنقاوتها العالية ومقاومتها الاستثنائية للصدمات الحرارية. يمكن تسخينه وتبريده بسرعة كبيرة دون خطر التشقق.

ومع ذلك، فإن حد درجة حرارته أقل من الألومينا، وعادة ما يكون حوالي 1200 درجة مئوية للاستخدام المستمر. إنه الخيار الأمثل لمجموعة واسعة من العمليات التي تتطلب النقاء والتحولات السريعة في درجة الحرارة دون هذا الحد.

مواد متخصصة أخرى

البيركس هو نوع من زجاج البورسليكات يمكن استخدامه لتطبيقات درجات الحرارة المنخفضة، ولكنه يفتقر إلى المقاومة الحرارية للكوارتز أو الألومينا.

يستخدم الفولاذ المقاوم للحرارة العالية أحيانًا لبناء "محكم" محكم الغاز، خاصة في الأفران حيث تكون البيئة المعدنية مقبولة أو مرغوبة، ولكنه أقل شيوعًا لأفران الأنبوب الساقط المعيارية عالية النقاء في المختبر.

فهم المقايضات

يتطلب اختيار المادة الصحيحة موازنة الأولويات المتنافسة. قد تكون المادة المثالية لتطبيق ما غير مناسبة تمامًا لتطبيق آخر.

درجة الحرارة مقابل الصدمة الحرارية

هذه هي المقايضة الأكثر أهمية. يمكن للألومينا أن تصل إلى درجات حرارة أعلى، ولكنها أكثر عرضة للتشقق إذا تم تسخينها أو تبريدها بسرعة كبيرة. لا يمكن للكوارتز أن يصل إلى نفس ذروة درجات الحرارة، لكن معامل التمدد الحراري المنخفض يجعله مقاومًا بشكل لا يصدق للصدمات الحرارية.

التوافق الكيميائي

كل من الكوارتز والألومينا خاملان للغاية، ولكن توافقهما مع مواد كيميائية عدوانية محددة عند درجات حرارة عالية يمكن أن يختلف. يجب مقارنة الطبيعة الكيميائية الدقيقة لعمليتك مع مخططات المقاومة الكيميائية للمادة.

التكلفة والتعامل

غالبًا ما تكون أنابيب الألومينا أكثر متانة ومقاومة للتبلور (crystallization) عند درجات الحرارة العالية. بينما الكوارتز، على الرغم من قوته المذهلة ضد الصدمات الحرارية، هو زجاج سيراميك يمكن أن يكون أكثر هشاشة للتأثير الميكانيكي.

اتخاذ القرار الصحيح لعمليتك

ستحدد معايير عمليتك الخاصة اختيار المادة الصحيحة. لتبسيط القرار، ضع في اعتبارك هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الوصول إلى أعلى درجات حرارة ممكنة (أعلى من 1200 درجة مئوية): الألومينا (الكوراندوم) هي الخيار الضروري لاستقرارها الحراري الذي لا يضاهى.

- إذا كان تركيزك الأساسي هو نقاء العملية والتغيرات السريعة في درجة الحرارة: الكوارتز هو الخيار الأفضل، شريطة أن تظل درجة حرارة التشغيل أقل من 1200 درجة مئوية تقريبًا.

- إذا كان تركيزك الأساسي هو تطبيق درجة حرارة منخفضة بميزانية محدودة: يمكن أن يكون البيركس بديلاً قابلاً للتطبيق للعمليات الأقل تطلبًا.

يمنحك فهم خصائص هذه المواد القدرة على اختيار الأنبوب الدقيق الذي يضمن سلامة وسلامة ونجاح تجاربك عالية الحرارة.

جدول الملخص:

| المادة | الحد الأقصى لدرجة الحرارة | المزايا الرئيسية | حالات الاستخدام المثالية |

|---|---|---|---|

| الألومينا | حتى 1700 درجة مئوية | مقاومة فائقة للحرارة، سلامة هيكلية عند درجات الحرارة العالية | عمليات درجات الحرارة العالية فوق 1200 درجة مئوية |

| الكوارتز | حتى 1200 درجة مئوية | مقاومة ممتازة للصدمات الحرارية، نقاء عالي | دورات درجة الحرارة السريعة، التطبيقات التي تركز على النقاء |

| البيركس | درجات حرارة منخفضة | فعال من حيث التكلفة للاستخدامات ذات درجات الحرارة المنخفضة | عمليات صديقة للميزانية، أقل تطلبًا |

ارتقِ بقدرات مختبرك على درجات الحرارة العالية مع KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختلف المختبرات حلول أفران متقدمة مثل أفران الغرف (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، والتفريغ (Vacuum)، والغلاف الجوي (Atmosphere)، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران عالية الحرارة المخصصة لدينا أن تعزز كفاءة عمليتك ونتائجها!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية