الميزة الأساسية لفرن المعالجة الحرارية الفراغي هي قدرته على خلق بيئة نظيفة ومتحكم بها بشكل استثنائي لمعالجة المواد. عن طريق إزالة الغازات الجوية، تمنع هذه الأفران التفاعلات السطحية غير المرغوب فيها مثل الأكسدة ونزع الكربنة، مما ينتج عنه أجزاء ليست فقط أقوى ولكنها تحافظ أيضًا على سطح لامع وغير متغير مباشرة بعد خروجها من الفرن.

المغزى الحاسم هو أن الفرن الفراغي يغير طبيعة المعالجة الحرارية نفسها. فبدلاً من مجرد إدارة الآثار السلبية للجو الساخن، فإنه يزيل الجو بالكامل، مما يمنحك تحكمًا دقيقًا في الخصائص النهائية للمادة وجودة سطحها.

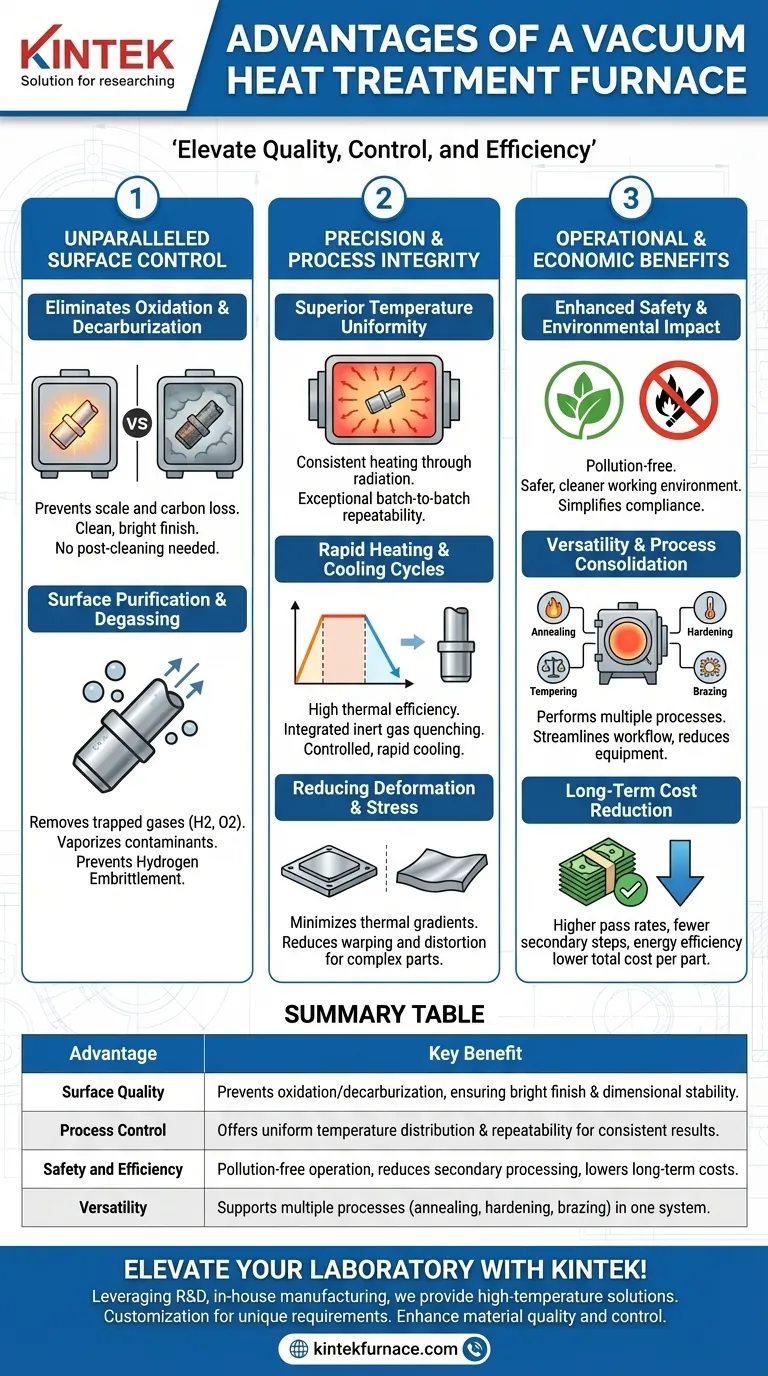

تحكم لا مثيل له في سطح المادة

أهم فائدة للمعالجة بالفراغ هي القضاء على تداخل الغلاف الجوي. وهذا له تأثيرات عميقة على الحالة النهائية لقطعة العمل.

القضاء على الأكسدة ونزع الكربنة

في الفرن التقليدي، يتفاعل الأكسجين الموجود في الهواء مع السطح المعدني الساخن، مكونًا طبقة من قشور الأكسيد. يزيل الفرن الفراغي جميع الأكسجين تقريبًا، مما يمنع الأكسدة تمامًا.

وهذا يعني أن الأجزاء تخرج بلمسة نهائية نظيفة ولامعة، مع الحفاظ على أبعادها الدقيقة والقضاء على الحاجة إلى عمليات ثانوية مكلفة وتستغرق وقتًا طويلاً مثل السفع الرملي أو التنظيف الحمضي. وبالمثل، يمنع غياب الغازات التفاعلية نزع الكربنة (فقدان الكربون من سطح الفولاذ)، مما يضمن عدم تدهور صلابة سطح المادة ومقاومتها للتعب.

تحقيق تنقية السطح وإزالة الغازات

تعمل بيئة الفراغ بنشاط على تنظيف الجزء. فهي توفر وظيفة قوية لإزالة الغازات، وتسحب الغازات المحبوسة مثل الهيدروجين والأكسجين من داخل المادة نفسها.

تزيل هذه العملية أيضًا الزيوت السطحية المتبقية والملوثات الأخرى عن طريق التبخير، مما يؤدي إلى حالة تنقية للسطح يستحيل تحقيقها في فرن ذي جو عادي.

منع التآكل بالهيدروجين

بالنسبة لبعض أنواع الفولاذ والسبائك عالية القوة، يمكن أن يؤدي امتصاص الهيدروجين أثناء المعالجة إلى ظاهرة خطيرة تسمى التآكل بالهيدروجين، والتي يمكن أن تسبب فشلًا كارثيًا تحت الحمل.

نظرًا لأن الفرن الفراغي يزيل الغازات بنشاط من قطعة العمل، فإنه يمنع بشكل فعال الهيدروجين من اختراق المادة، مما يحافظ على سلامتها الهيكلية.

الدقة، الاتساق، وسلامة العملية

بالإضافة إلى جودة السطح، توفر أفران التفريغ مستوى فائقًا من التحكم في العملية يترجم مباشرة إلى أجزاء ذات جودة أعلى وأكثر موثوقية.

انتظام وتحكم فائقان في درجة الحرارة

يحدث التسخين في الفراغ بشكل أساسي من خلال الإشعاع، مما يوفر توزيعًا موحدًا للغاية لدرجة الحرارة عبر حمل العمل بأكمله.

بالاقتران مع أنظمة متطورة يتم التحكم فيها بواسطة الكمبيوتر، يضمن ذلك أن كل جزء في الدفعة، وكل دفعة بمرور الوقت، يخضع لنفس الدورة الحرارية بالضبط. تعتبر قابلية التكرار هذه حاسمة للتطبيقات عالية المخاطر في صناعات الطيران والطب وصناعة الأدوات.

دورات تسخين وتبريد سريعة

تم تصميم الأفران الفراغية الحديثة لتحقيق كفاءة حرارية عالية. يمكنها التسخين بسرعة، والأهم من ذلك، أنها غالبًا ما تكون مجهزة بأنظمة إخماد مدمجة للغاز الخامل.

يسمح هذا بالتبريد السريع والمتحكم فيه بمعدلات ضرورية لتحقيق خصائص معدنية محددة (الصلابة) دون تعريض الجزء للهواء. يمكن إجراء دورة المعالجة الحرارية والإخماد بالكامل في غرفة واحدة محكمة الغلق.

تقليل التشوه والإجهاد الحراري

يقلل التسخين الموحد والتبريد المتحكم فيه والمتساوي من التدرجات الحرارية التي تسبب الإجهاد الداخلي في قطعة العمل. وهذا يقلل بشكل كبير من خطر التواء وتشوه، وهو أمر مهم بشكل خاص للأشكال الهندسية المعقدة أو الأقسام الرفيعة أو المكونات عالية الدقة.

فهم الفوائد التشغيلية والاقتصادية

تخلق المزايا التقنية لأفران التفريغ فوائد ملموسة في السلامة والكفاءة وفعالية التكلفة.

تحسين السلامة والتأثير البيئي

تعتبر أفران الفراغ أكثر أمانًا وصداقة للبيئة بطبيعتها من البدائل مثل أفران حمامات الملح أو الأفران الجوية. لا تتضمن لهبًا مكشوفًا أو غازات قابلة للاشتعال أو التخلص من النفايات الخطرة.

يعمل هذا التشغيل الخالي من التلوث على تبسيط الامتثال التنظيمي ويخلق بيئة عمل أنظف وأكثر أمانًا.

التنوع وتوحيد العمليات

يمكن برمجة فرن تفريغ واحد لتشغيل العديد من العمليات المختلفة، مثل التلدين، التصليد، التخمير، اللحام بالنحاس، والتلبيد. توفر هذه القدرة الشاملة مرونة لا تصدق.

تسمح للمنشأة بدمج خدمات المعالجة الحرارية الخاصة بها، مما يقلل الحاجة إلى قطع متعددة من المعدات المتخصصة وتبسيط سير العمل.

خفض التكاليف على المدى الطويل

بينما قد يكون الاستثمار الأولي أعلى، غالبًا ما تؤدي أفران التفريغ إلى تكلفة إجمالية أقل لكل قطعة. يتم تخفيض التكاليف من خلال معدل إنتاج مرتفع، والقضاء على خطوات التشطيب بعد المعالجة، وكفاءة أعلى في استهلاك الطاقة.

كما أن الخصائص الميكانيكية المحسنة وعمر الخدمة الممتد للأجزاء المعالجة بالفراغ تضيف قيمة كبيرة تقلل من تكاليف الملكية طويلة الأجل للمستخدم النهائي.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار طريقة المعالجة الحرارية الصحيحة كليًا على متطلبات مشروعك المحددة من حيث الجودة والاتساق والتكلفة.

- إذا كان تركيزك الأساسي هو تشطيب سطح خالٍ من العيوب: يعتبر الفرن الفراغي ضروريًا لتجنب التنظيف بعد المعالجة والحفاظ على الأبعاد النهائية للجزء دون تقشير.

- إذا كان تركيزك الأساسي هو الثبات الأبعادي للأجزاء المعقدة: يقلل التسخين الموحد والتبريد المتحكم فيه لعملية الفراغ بشكل كبير من الالتواء والتشوه.

- إذا كان تركيزك الأساسي هو تكرارية العملية للمكونات عالية القيمة: تضمن الطبيعة الآلية والمتحكم فيها بالكمبيوتر للمعالجة الحرارية الفراغية أن كل دفعة تلبي نفس المواصفات المعدنية بالضبط.

- إذا كان تركيزك الأساسي هو معالجة المواد التفاعلية أو الغريبة: يوفر الفراغ البيئة الخاملة الضرورية لمعالجة المعادن مثل التيتانيوم والسبائك الفائقة دون تلوث.

في النهاية، يعد اعتماد المعالجة الحرارية الفراغية قرارًا استراتيجيًا لإعطاء الأولوية للجودة والتحكم وسلامة العملية من الداخل إلى الخارج.

جدول الملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| جودة السطح | يمنع الأكسدة ونزع الكربنة، مما يضمن تشطيبًا لامعًا وثباتًا للأبعاد |

| التحكم في العملية | يوفر توزيعًا موحدًا لدرجة الحرارة وقابلية التكرار للحصول على نتائج متسقة |

| السلامة والكفاءة | تشغيل خالٍ من التلوث، يقلل من المعالجة الثانوية، ويخفض التكاليف على المدى الطويل |

| التنوع | يدعم عمليات متعددة مثل التلدين، التصليد، واللحام بالنحاس في نظام واحد |

ارتقِ بقدرات مختبرك باستخدام أفران المعالجة الحرارية الفراغية المتطورة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة حلولًا ذات درجة حرارة عالية مصممة خصيصًا لتلبية احتياجاتك. يشمل خط منتجاتنا أفران المحك، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بتخصيص عميق قوي لتلبية المتطلبات التجريبية الفريدة. اختبر جودة المواد المحسنة، والتحكم الدقيق، وتوفير التكاليف—اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات المعالجة الحرارية لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم