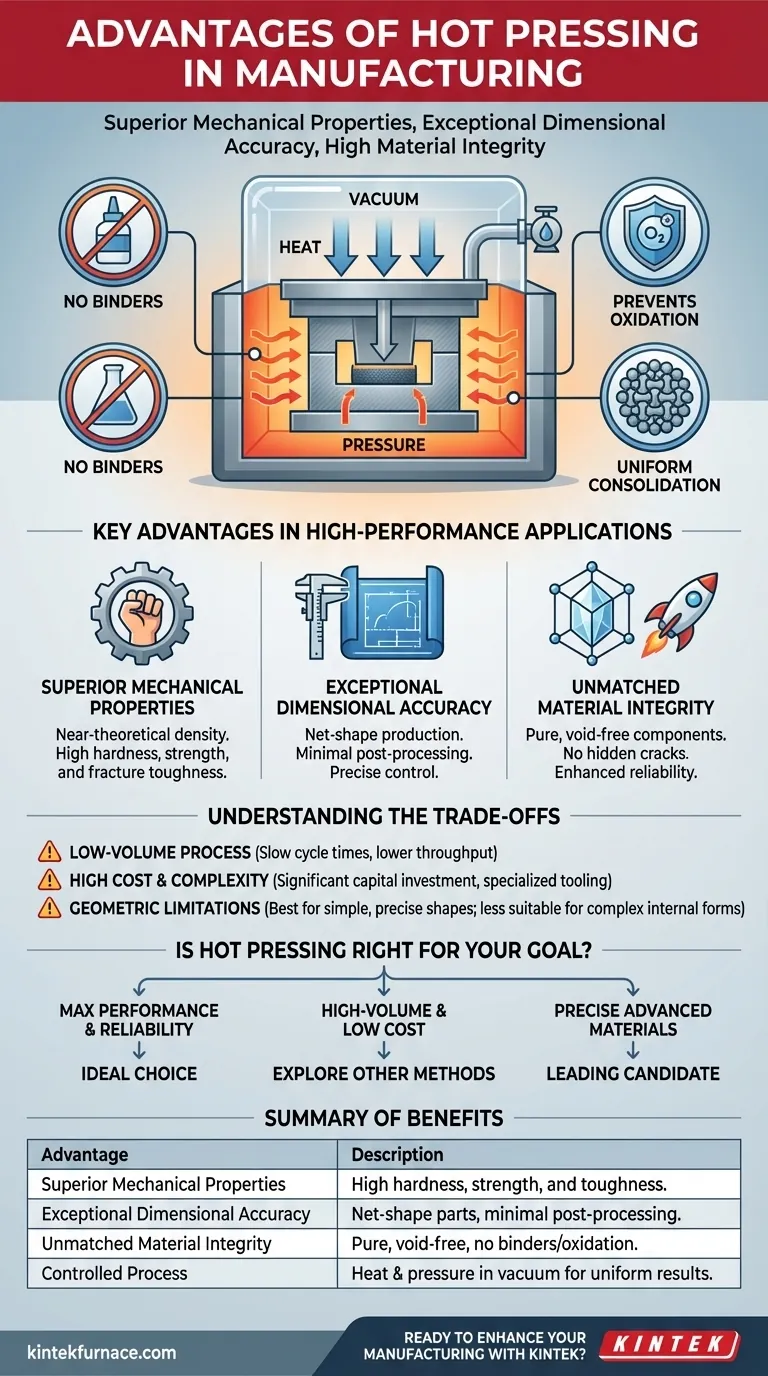

في التصنيع، المزايا الأساسية للضغط الساخن هي القدرة على إنتاج مكونات ذات خصائص ميكانيكية فائقة، ودقة أبعاد استثنائية، وتكامل عالٍ للمواد. تجمع هذه العملية بشكل فريد بين الحرارة والضغط، غالبًا في فراغ، لدمج المواد بالكامل وإنشاء روابط قوية ونقية دون الحاجة إلى مواد رابطة كيميائية.

من خلال تطبيق الحرارة والضغط المتحكم فيهما في وقت واحد، يحقق الضغط الساخن مستوى من كثافة ونقاء المواد غالبًا ما يكون غير قابل للتحقيق بالطرق الأخرى، مما يجعله الخيار الأمثل للتطبيقات التي لا يمكن المساومة فيها على الأداء والموثوقية.

الآلية الأساسية: كيف يحقق الضغط الساخن جودة فائقة

لفهم المزايا، يجب عليك أولاً فهم المبادئ الأساسية التي تعمل. الضغط الساخن ليس مجرد تشكيل؛ إنه إعادة هندسة للمادة على المستوى المجهري.

الجمع بين الحرارة والضغط

تستخدم العملية درجات حرارة عالية لتليين المادة، مما يجعلها أكثر مرونة ويسمح لها بالتدفق. وفي الوقت نفسه، يتم تطبيق ضغط هائل لدفع جزيئات المادة معًا، مما يقضي على الفراغات ويضمن كثافة موحدة في جميع أنحاء المكون.

يؤدي هذا التدفق المتحكم فيه والموحد إلى أجزاء ذات أقل قدر من الإجهاد الداخلي والتشوه، وهو عامل رئيسي في موثوقيتها.

إزالة المواد الرابطة للنقاء

العديد من عمليات الدمج الأخرى، خاصة للمساحيق، تعتمد على المواد الرابطة أو مساعدات التلبيد للمساعدة في "لصق" الجزيئات معًا. تبقى هذه المواد الرابطة في المنتج النهائي كشوائب، مما يخلق نقاط ضعف.

يلغي الضغط الساخن الحاجة إلى المواد الرابطة. تكون الحرارة والضغط كافيين لجعل جزيئات المادة ترتبط مباشرة ببعضها البعض، مما يؤدي إلى هيكل متجانس بنقاء وقوة أعلى بكثير.

دور بيئات الفراغ

غالبًا ما يتم إجراء الضغط الساخن في بيئة فراغ أو غاز خامل. هذه خطوة حاسمة تمنع المادة من التفاعل مع الأكسجين عند درجات حرارة عالية.

من خلال منع الأكسدة، تحافظ العملية على الخصائص الجوهرية للمادة وتضمن أقصى قدر من التكامل، وهو أمر حيوي بشكل خاص للمعادن التفاعلية والسيراميك المتقدم.

المزايا الرئيسية في تطبيقات الأداء العالي

تترجم الآلية الفريدة للضغط الساخن مباشرة إلى فوائد ملموسة، مما يجعله طريقة مفضلة للصناعات مثل الفضاء والدفاع والتصنيع الطبي.

خصائص ميكانيكية فائقة

لأن الضغط الساخن ينتج مادة كثيفة ونقية بالكامل تقريبًا، فإن المكون النهائي يظهر خصائص ميكانيكية – مثل الصلابة والقوة ومقاومة الكسر – تقترب من الحد الأقصى النظري لتلك المادة.

دقة أبعاد استثنائية

يسمح التحكم الدقيق في درجة الحرارة والضغط، جنبًا إلى جنب مع القوالب الصلبة والمتخصصة، بإنتاج أجزاء ذات شكل صافي أو شبه صافي. وهذا يعني أن المكون يخرج من المكبس بدقة أبعاد عالية ويتطلب الحد الأدنى من المعالجة اللاحقة.

تكامل لا مثيل له للمواد

يؤدي الجمع بين الترابط الكامل للجزيئات، وعدم وجود مواد رابطة، وعدم الأكسدة إلى منتج نهائي يتمتع بتكامل متميز. الجزء خالٍ من الفراغات المخفية أو الشقوق أو الشوائب التي يمكن أن تؤدي إلى الفشل المبكر في البيئات المتطلبة.

فهم المقايضات

على الرغم من قوته، فإن الضغط الساخن ليس حلاً عالميًا. تأتي مزاياه مع قيود محددة تجعله غير مناسب لتطبيقات معينة.

وقت الدورة والإنتاجية

تعتبر عملية تسخين القالب، وتطبيق الضغط لفترة مستدامة (وقت التثبيت)، ثم تبريده بطيئة بطبيعتها. هذا يجعل الضغط الساخن عملية تصنيع منخفضة الحجم مقارنة بالطرق مثل القولبة بالحقن أو الختم.

التكلفة والتعقيد

تمثل معدات الضغط الساخن، بما في ذلك أفران التفريغ والمكابس ذات الحمولات العالية، استثمارًا رأسماليًا كبيرًا. علاوة على ذلك، يجب أن تُصنع القوالب المتخصصة من مواد يمكنها تحمل الحرارة والضغط الشديدين، مما يزيد من تكلفة التشغيل.

قيود هندسية

على الرغم من كونه ممتازًا لإنتاج الأشكال الدقيقة، إلا أن الضغط الساخن أقل ملاءمة لإنشاء أجزاء ذات هندسات داخلية معقدة للغاية أو تجويفات سفلية. يعتمد على الضغط المباشر من الأعلى إلى الأسفل يحد من تعقيد الأشكال التي يمكن تحقيقها في عملية واحدة.

هل الضغط الساخن هو الخيار الصحيح لهدفك؟

يتطلب اتخاذ قرار بشأن الضغط الساخن الموازنة بين جودته التي لا مثيل لها وقيوده العملية. يجب أن يكون اختيارك مدفوعًا بمتطلبات التطبيق النهائي.

- إذا كان تركيزك الأساسي على الأداء الأقصى والموثوقية: يُعد الضغط الساخن خيارًا مثاليًا، لأنه يوفر خصائص ميكانيكية فائقة وتكاملًا للمواد للمكونات الحيوية للمهام.

- إذا كان تركيزك الأساسي على الإنتاج بكميات كبيرة والتكلفة المنخفضة: يجب عليك استكشاف طرق أخرى، حيث أن أوقات الدورات البطيئة وتكاليف التشغيل العالية للضغط الساخن ستكون باهظة.

- إذا كان تركيزك الأساسي على إنشاء أجزاء دقيقة من مواد متقدمة: يُعد الضغط الساخن مرشحًا رائدًا، خاصة بالنسبة للسيراميك والمواد المركبة والمعادن المسحوقة حيث يكون تحقيق الكثافة الكاملة أمرًا بالغ الأهمية.

في النهاية، يعد اختيار الضغط الساخن قرارًا استراتيجيًا لإعطاء الأولوية لجودة المواد المطلقة على سرعة الإنتاج والتكلفة.

جدول الملخص:

| الميزة | الوصف |

|---|---|

| خصائص ميكانيكية فائقة | تحقق صلابة وقوة ومتانة عالية مع كثافة تقترب من النظرية. |

| دقة أبعاد استثنائية | تنتج أجزاء ذات شكل صافي بأقل معالجة لاحقة. |

| تكامل لا مثيل له للمواد | يزيل المواد الرابطة والأكسدة للحصول على مكونات نقية وخالية من الفراغات. |

| عملية متحكم بها | تجمع بين الحرارة والضغط في بيئات فراغية للحصول على نتائج موحدة. |

هل أنت مستعد لتعزيز تصنيعك باستخدام حلول الضغط الساخن عالية الأداء؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول أفران متقدمة عالية الحرارة مثل أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية والإنتاجية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تقديم جودة وموثوقية فائقتين لتطبيقاتك في مجال الفضاء، الدفاع، أو الطب!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية

- ما هو الدور الذي تلعبه آلة الضغط العالي في تحضير حبيبات عينات الزنك؟ تحسين الاختزال الكربوني الحراري

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هي مزايا استخدام مكبس حراري معملي لأفلام F-MWCNT؟ زيادة عامل الطاقة بنسبة 400%