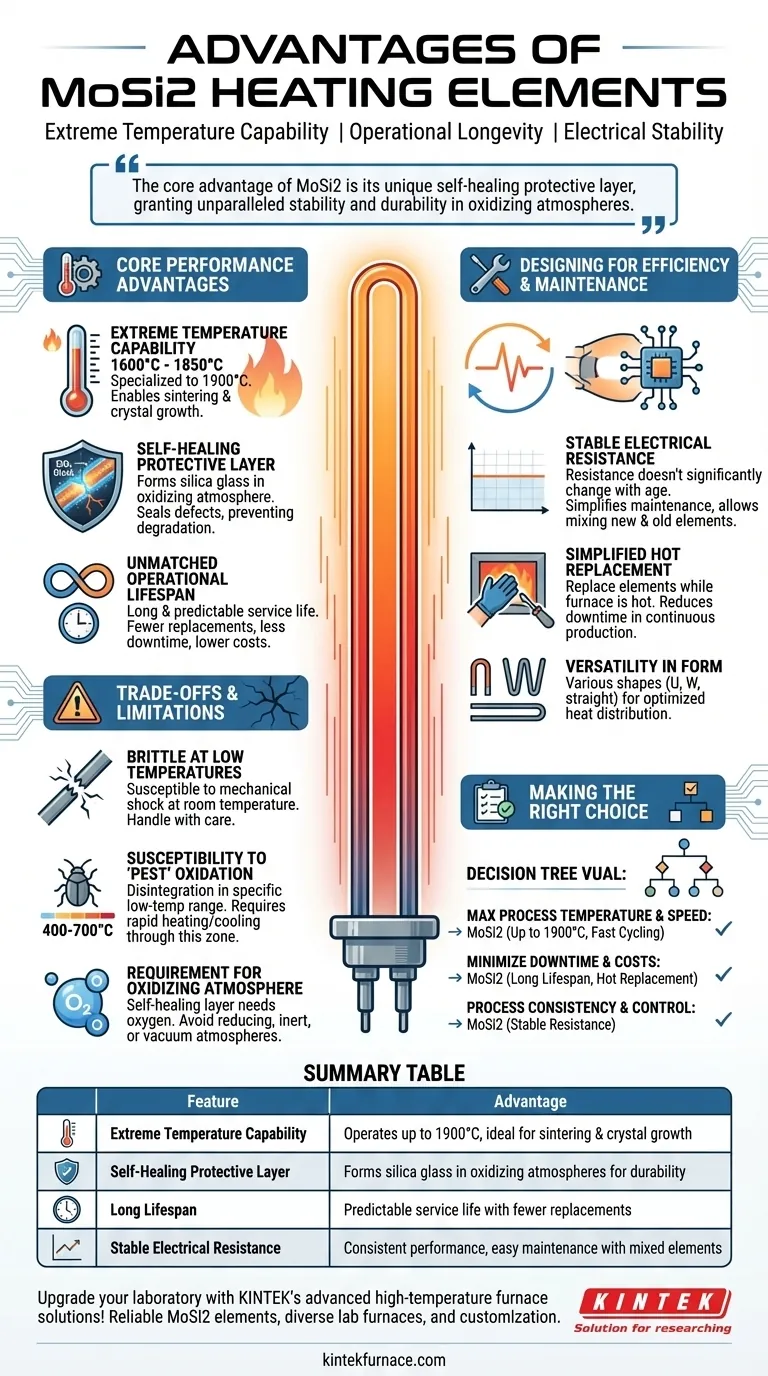

في البيئات الصناعية والمختبرية ذات درجات الحرارة العالية، توفر عناصر التسخين ثنائي سيليسايد الموليبدينوم (MoSi2) مجموعة متميزة من المزايا التي تتمحور حول قدرتها على تحمل درجات الحرارة القصوى، وطول عمرها التشغيلي، واستقرارها الكهربائي. يمكنها الوصول إلى درجات حرارة تشغيل تتجاوز بكثير العناصر المعدنية الأخرى، وتوفر أطول عمر افتراضي متأصل في فئتها، وتحافظ على مقاومة ثابتة تبسط صيانة الفرن وتضمن تكرار العملية.

الميزة الأساسية لـ MoSi2 ليست فقط قدرتها على الوصول إلى درجات حرارة عالية للغاية، ولكن طبقتها الواقية الفريدة ذاتية الشفاء. تمنحها هذه الآلية استقرارًا ومتانة لا مثيل لهما في الأجواء المؤكسدة، مما يجعلها الخيار الأكثر موثوقية وفعالية من حيث التكلفة للعمليات المستمرة عالية الحرارة والمتطلبة.

تحليل مزايا الأداء الأساسية

تترجم خصائص عناصر MoSi2 مباشرة إلى أداء وموثوقية فائقة للفرن، خاصة عند مقارنتها بمواد عناصر التسخين الشائعة الأخرى مثل كربيد السيليكون (SiC) أو السبائك المعدنية.

قدرة تحمل درجات الحرارة القصوى

تم تصميم عناصر MoSi2 للبيئات الحرارية الأكثر تطلبًا. يمكنها العمل بشكل مستمر في درجات حرارة العنصر بين 1600 درجة مئوية و 1850 درجة مئوية (2912 درجة فهرنهايت - 3362 درجة فهرنهايت)، مع وصول متغيرات متخصصة إلى 1900 درجة مئوية.

يتيح ذلك عمليات مستحيلة مع عناصر كهربائية أخرى، مثل تلبيد السيراميك المتقدم، ونمو البلورات، وإجراء معالجات حرارية محددة للمعادن في درجات حرارة عالية.

طبقة الحماية ذاتية الشفاء

السمة المميزة لـ MoSi2 هي طبيعته "ذاتية الشفاء" في الجو المؤكسد. عندما يسخن العنصر، فإنه يشكل طبقة رقيقة غير موصلة من زجاج السيليكا (SiO2) على سطحه.

إذا ظهرت شقوق أو تقشر في هذه الطبقة، فإن مادة MoSi2 الكامنة تتعرض للأكسجين. يؤدي هذا التعرض إلى تكوين زجاج سيليكا جديد على الفور، مما يغلق العيب بفعالية ويمنع العنصر من التدهور.

عمر تشغيلي لا مثيل له

آلية الشفاء الذاتي هذه هي السبب الرئيسي لعمر خدمة MoSi2 الطويل والمتوقع. على عكس العناصر التي تتدهور بشكل مطرد بمرور الوقت، تحافظ عناصر MoSi2 على سلامتها طالما يمكن تجديد الطبقة الواقية.

ينتج عن ذلك عدد أقل من عمليات الاستبدال، وتقليل وقت تعطل الفرن، وتكاليف أقل على المدى الطويل.

التسخين السريع والدورات الحرارية

يمكن لعناصر MoSi2 التعامل مع أحمال واط عالية جدًا، مما يتيح معدلات تسخين سريعة. علاوة على ذلك، فهي ليست عرضة للتلف بسبب الدورات الحرارية السريعة، مما يجعلها مثالية للعمليات الدفعية التي تتطلب تسخينًا وتبريدًا متكررين.

التصميم من أجل الكفاءة والصيانة

بالإضافة إلى الأداء الخام، تتمتع عناصر MoSi2 بميزات رئيسية تبسط تصميم الفرن وتشغيله وصيانته على المدى الطويل.

مقاومة كهربائية مستقرة

إحدى المزايا التشغيلية الحاسمة هي أن المقاومة الكهربائية لـ MoSi2 لا تتغير بشكل كبير مع التقدم في العمر. هذا تناقض صارخ مع مواد مثل كربيد السيليكون، التي تزداد مقاومتها على مدى عمرها الافتراضي.

يعني هذا الاستقرار أنه يمكنك توصيل عناصر الاستبدال الجديدة بالتسلسل مع العناصر القديمة دون التسبب في اختلالات في الطاقة أو الحاجة إلى استبدال المجموعة بأكملها، مما يبسط الصيانة بشكل كبير.

استبدال ساخن مبسط

نظرًا لتصميمها القوي وخصائصها المستقرة، يمكن غالبًا استبدال عناصر MoSi2 أثناء بقاء الفرن ساخنًا. تعد هذه القدرة فائدة كبيرة في بيئات الإنتاج المستمر، حيث يمكن أن تقلل من وقت تعطل الفرن من أيام إلى ساعات قليلة.

تعدد الاستخدامات في الشكل والتطبيق

يتم تصنيع هذه العناصر في مجموعة واسعة من الأشكال والأحجام، بما في ذلك العناصر على شكل حرف U، وشكل W، والعناصر المستقيمة. يتيح هذا التنوع في التصميم تحسين توزيع الحرارة داخل أي غرفة فرن معينة.

فهم المفاضلات والقيود

لا توجد مادة مثالية لكل موقف. لاستخدام عناصر MoSi2 بفعالية، من الضروري فهم قيود التشغيل المحددة الخاصة بها.

الهشاشة في درجات الحرارة المنخفضة

مثل العديد من المواد القائمة على السيراميك، فإن MoSi2 هش وعرضة للصدمات الميكانيكية في درجة حرارة الغرفة. يجب توخي الحذر أثناء التركيب والمناولة لتجنب التلف الناتج عن الصدمات. بمجرد الوصول إلى درجة حرارة التشغيل، تزداد قوتها بشكل ملحوظ.

التعرض للأكسدة "الآفة"

في نطاق درجة حرارة منخفضة محددة تتراوح تقريبًا بين 400-700 درجة مئوية، يمكن أن يتعرض MoSi2 لشكل كارثي من الأكسدة يُعرف باسم "الآفة" (pesting). يحدث هذا إذا تم الاحتفاظ بالعنصر في نطاق درجة الحرارة هذا لفترات طويلة، مما يؤدي إلى تفككه. يجب برمجة الأفران للتسخين والتبريد بسرعة عبر هذه المنطقة.

متطلبات الجو المؤكسد

لا يمكن لطبقة السيليكا ذاتية الشفاء أن تتشكل إلا في وجود الأكسجين. سيؤدي استخدام عناصر MoSi2 في أجواء مختزلة أو خاملة أو مفرغة من الهواء دون حماية مناسبة إلى منع تكون الطبقة أو تجريدها، مما يؤدي إلى فشل العنصر بسرعة.

اتخاذ الخيار الصحيح لتطبيقك

لاختيار عنصر التسخين المناسب، قم بمواءمة خصائصه مع هدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة للعملية والسرعة: إن سقف درجة الحرارة الذي لا مثيل له (يصل إلى 1900 درجة مئوية) والدورات الحرارية السريعة لـ MoSi2 تجعله الخيار الحاسم.

- إذا كان تركيزك الأساسي هو تقليل وقت التوقف عن العمل وتكاليف الصيانة: إن العمر الافتراضي الاستثنائي لـ MoSi2 والقدرة على خلط العناصر الجديدة والقديمة بالتسلسل يقلل بشكل كبير من الأعباء التشغيلية طويلة الأجل.

- إذا كان تركيزك الأساسي هو اتساق العملية والتحكم فيها: تضمن المقاومة الكهربائية المستقرة لـ MoSi2 أداءً حراريًا متوقعًا وقابلاً للتكرار طوال عمر العنصر.

في نهاية المطاف، يعد اختيار MoSi2 استثمارًا في الموثوقية والأداء على المدى الطويل للتطبيقات الحرارية الأكثر تطلبًا.

جدول ملخص:

| الميزة | الخصائص الرئيسية |

|---|---|

| قدرة تحمل درجات الحرارة القصوى | يعمل حتى 1900 درجة مئوية، مثالي للتلبيد ونمو البلورات |

| طبقة الحماية ذاتية الشفاء | يشكل زجاج السيليكا في الأجواء المؤكسدة من أجل المتانة |

| عمر افتراضي طويل | عمر خدمة متوقع مع عدد أقل من عمليات الاستبدال |

| مقاومة كهربائية مستقرة | أداء ثابت، صيانة سهلة مع عناصر مختلطة |

| التسخين السريع والدورات الحرارية | أحمال واط عالية، يتعامل مع تغيرات درجة الحرارة المتكررة |

| استبدال ساخن مبسط | يقلل من وقت التوقف عن العمل في العمليات المستمرة |

قم بترقية مختبرك باستخدام حلول أفران KINTEK المتقدمة ذات درجات الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة عناصر تسخين موثوقة مثل MoSi2، مما يضمن درجات حرارة قصوى وعمرًا طويلاً وأداءً مستقرًا. تشمل مجموعة منتجاتنا أفران الصندوق (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران التفريغ والجو (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، وكلها مدعومة بتخصيص عميق لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز كفاءة عمليتك وتقليل التكاليف!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة