بالإضافة إلى مجرد الوصول إلى درجات حرارة عالية، فإن المزايا الأساسية لعناصر التسخين من ثنائي سيليسيد الموليبدينوم (MoSi₂) في أفران التلبيد هي عمرها الاستثنائي، واستقرارها التشغيلي، وكفاءة التسخين. ينبع هذا الأداء من خاصية فريدة ذاتية الإصلاح تحمي العنصر من التدهور في البيئات عالية الحرارة والغنية بالأكسجين، مما يضمن نتائج تلبيد متسقة وقابلة للتكرار.

بينما تُعرف بقدرتها على تحمل درجات حرارة تزيد عن 1800 درجة مئوية، تكمن القيمة الحقيقية لعناصر MoSi₂ في طبقة السيليكا ذاتية الإصلاح التي تتكون أثناء التشغيل. توفر هذه الطبقة متانة واستقرارًا كهربائيًا لا مثيل لهما، وهما حجر الزاوية في عملية تلبيد موثوقة ذات درجة حرارة عالية.

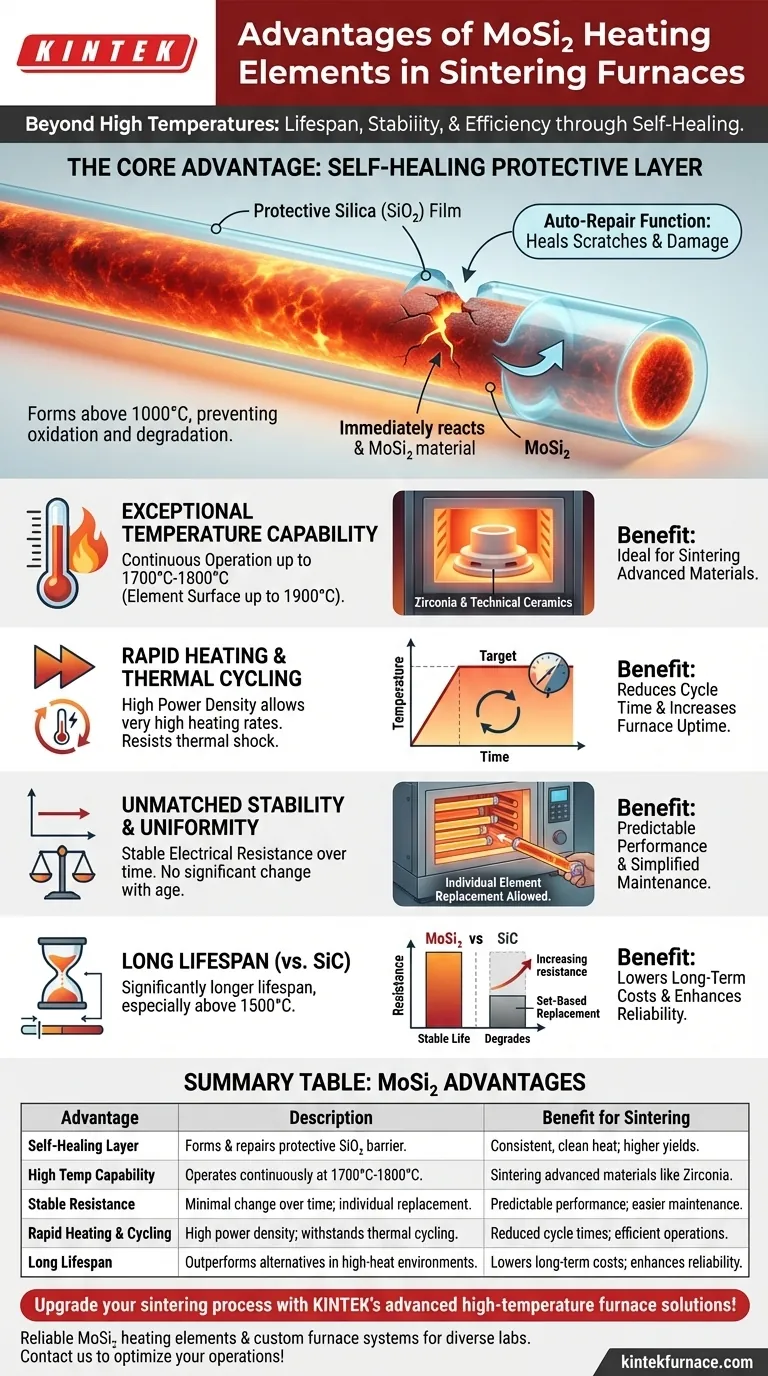

الميزة الأساسية: طبقة واقية ذاتية الإصلاح

الخاصية المميزة لعناصر MoSi₂ ليست فقط تركيبها، بل كيف يتصرف هذا التركيب في درجات الحرارة القصوى. هذا هو المفتاح لطول عمرها وموثوقيتها.

فيلم السيليكا الواقي (SiO₂)

عند درجات حرارة أعلى من 1000 درجة مئوية، تتفاعل مادة ثنائي سيليسيد الموليبدينوم مع الأكسجين في جو الفرن. يشكل هذا التفاعل طبقة رقيقة غير مسامية من زجاج السيليكا (SiO₂) على سطح العنصر.

تعمل طبقة السيليكا الواقية هذه كحاجز، مما يمنع المزيد من الأكسدة والهجوم الكيميائي على عنصر التسخين الأساسي. إذا تعرضت الطبقة للخدش أو التلف، فإن MoSi₂ الكامن يتعرض و"يشفي" نفسه على الفور عن طريق تكوين زجاج سيليكا جديد، مما يمنحه وظيفة الإصلاح التلقائي.

لماذا يهم هذا للتلبيد

في التلبيد، اتساق العملية أمر بالغ الأهمية. يمكن أن يتسبب عنصر التسخين المتدهور في تساقط الجزيئات، مما يؤدي إلى تلوث المنتج وتسبب نقاط ساخنة أو باردة في الفرن.

تضمن الطبيعة المستقرة ذاتية الإصلاح لـ MoSi₂ حرارة موحدة ونظيفة للغاية. وهذا يترجم مباشرة إلى عوائد أعلى للعملية، وكثافة مواد أكثر اتساقًا، ووقت توقف أقل للفرن للصيانة.

تحويل الفيزياء إلى أداء

تؤدي الكيمياء الأساسية لـ MoSi₂ إلى العديد من المزايا التشغيلية المميزة التي تعتبر حاسمة لتطبيقات التلبيد الحديثة.

قدرة استثنائية على درجات الحرارة

تم تصميم عناصر MoSi₂ لأكثر العمليات الحرارية تطلبًا. يمكنها العمل باستمرار في درجات حرارة الفرن تصل إلى 1700 درجة مئوية - 1800 درجة مئوية، مع وصول درجات حرارة سطح العنصر إلى 1900 درجة مئوية في بعض الأنواع.

وهذا يجعلها ضرورية لتلبيد المواد المتقدمة مثل الزركونيا والسيراميك التقني الآخر الذي يتطلب درجات حرارة معالجة عالية للغاية.

التسخين السريع والدورات الحرارية

تتمتع هذه العناصر بكثافة طاقة عالية، مما يسمح بمعدلات تسخين عالية جدًا. يمكن للأفران المجهزة بـ MoSi₂ الوصول إلى درجة الحرارة المستهدفة بسرعة، مما يقلل من وقت الدورة الإجمالي.

كما أن سلامتها الهيكلية تجعلها مناسبة تمامًا للتطبيقات التي تتضمن دورات حرارية سريعة، حيث قد تفشل العناصر الأخرى بسبب الصدمة الحرارية.

استقرار وتوحيد لا مثيل لهما

على عكس بعض عناصر التسخين البديلة، فإن المقاومة الكهربائية لـ MoSi₂ لا تتغير بشكل كبير مع التقدم في العمر. يبسط هذا الاستقرار تصميم نظام التحكم في الطاقة ويضمن بقاء أداء التسخين قابلاً للتنبؤ به طوال العمر الطويل للعنصر.

نظرًا لأن العناصر الفردية تحافظ على مقاومتها، يمكن استبدالها واحدة تلو الأخرى دون التأثير على أداء العناصر المتبقية في المجموعة.

فهم المفاضلات: MoSi₂ مقابل SiC

لتقدير مزايا MoSi₂ بشكل كامل، من المفيد مقارنتها بالعنصر الآخر الشائع عالي الحرارة، وهو كربيد السيليكون (SiC).

نطاق درجة الحرارة والعمر الافتراضي

MoSi₂ هو الخيار الواضح للعمليات التي تعمل فوق 1500 درجة مئوية، حيث تمنحه طبقته الواقية عمرًا أطول بكثير من SiC. تتميز عناصر SiC بحد أقصى لدرجة حرارة التشغيل يبلغ حوالي 1530 درجة مئوية - 1540 درجة مئوية في الفرن.

استراتيجية المقاومة والاستبدال

تزداد مقاومة SiC مع تقدمها في العمر، مما يعني أن الأداء يتدهور بمرور الوقت. عندما يفشل عنصر SiC واحد، يجب غالبًا استبدال المجموعة بأكملها للحفاظ على حمل كهربائي متوازن.

تسمح المقاومة المستقرة لـ MoSi₂ باستبدال العناصر الفردية، مما يقلل بشكل كبير من تكاليف الصيانة ووقت التوقف.

الحساسية التشغيلية

المفاضلة الأساسية هي حساسية MoSi₂ لظروف معينة. يمكن أن تتلف طبقة السيليكا الواقية بسبب ملوثات كيميائية محددة. لذلك، فإن الحفاظ على بيئة فرن نظيفة أمر بالغ الأهمية لتحقيق العمر الافتراضي الكامل لعناصر MoSi₂.

اتخاذ القرار الصحيح لعملية التلبيد الخاصة بك

يجب أن يملي اختيارك لعنصر التسخين على أساس المواد المحددة ودرجة حرارة العملية والأولويات التشغيلية الخاصة بك.

- إذا كان تركيزك الأساسي هو معالجة السيراميك عالي الحرارة (مثل الزركونيا) فوق 1500 درجة مئوية: فإن MoSi₂ هو الخيار الأفضل لقدرته الحرارية التي لا مثيل لها واستقراره على المدى الطويل في هذا النطاق.

- إذا كان تركيزك الأساسي هو زيادة وقت تشغيل الفرن إلى أقصى حد وتبسيط الصيانة: فإن المقاومة المستقرة لـ MoSi₂ وقدرته على الاستبدال بشكل فردي توفر ميزة كبيرة على العناصر التي تتطلب استبدالًا قائمًا على المجموعة.

- إذا كانت عمليتك تعمل تحت 1500 درجة مئوية وكانت التكلفة الأولية هي المحرك الرئيسي: قد يكون كربيد السيليكون (SiC) بديلاً قابلاً للتطبيق، ولكن يجب أن تأخذ في الاعتبار عمره الافتراضي الأقصر ومتطلبات الاستبدال الأكثر تعقيدًا.

في النهاية، يعد اختيار MoSi₂ استثمارًا في استقرار العملية وقابلية التكرار والكفاءة التشغيلية على المدى الطويل.

جدول الملخص:

| الميزة | الوصف | الفائدة للتلبيد |

|---|---|---|

| طبقة السيليكا ذاتية الإصلاح | تشكل حاجزًا واقيًا يصلح نفسه، ويمنع الأكسدة والتدهور. | تضمن حرارة متسقة ونظيفة لزيادة الإنتاج وتقليل التلوث. |

| قدرة عالية على درجات الحرارة | تعمل باستمرار عند 1700 درجة مئوية - 1800 درجة مئوية، مع سطح العنصر يصل إلى 1900 درجة مئوية. | مثالية لتلبيد المواد عالية الحرارة مثل الزركونيا والسيراميك التقني. |

| مقاومة كهربائية مستقرة | تغير طفيف في المقاومة بمرور الوقت، مما يبسط التحكم في الطاقة. | أداء يمكن التنبؤ به وصيانة أسهل مع استبدال العناصر الفردية. |

| التسخين والدورات السريعة | كثافة طاقة عالية تسمح بمعدلات تسخين سريعة وتتحمل الدورات الحرارية. | يقلل من أوقات الدورات ويزيد من وقت تشغيل الفرن للعمليات الفعالة. |

| عمر افتراضي طويل | يتفوق على البدائل مثل SiC في البيئات عالية الحرارة نظرًا لمتانته. | يقلل التكاليف طويلة الأجل وتكرار الصيانة، مما يعزز موثوقية العملية. |

قم بترقية عملية التلبيد الخاصة بك باستخدام حلول أفران KINTEK المتقدمة ذات درجة الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة عناصر تسخين MoSi2 موثوقة وأنظمة أفران مخصصة، بما في ذلك أفران Muffle و Tube و Rotary و Vacuum & Atmosphere وأجهزة CVD/PECVD. تضمن قدرتنا العميقة على التخصيص التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مما يوفر كفاءة واستقرارًا وقابلية تكرار محسّنة لتطبيقات درجات الحرارة العالية. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات التلبيد الخاصة بك وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

يسأل الناس أيضًا

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى