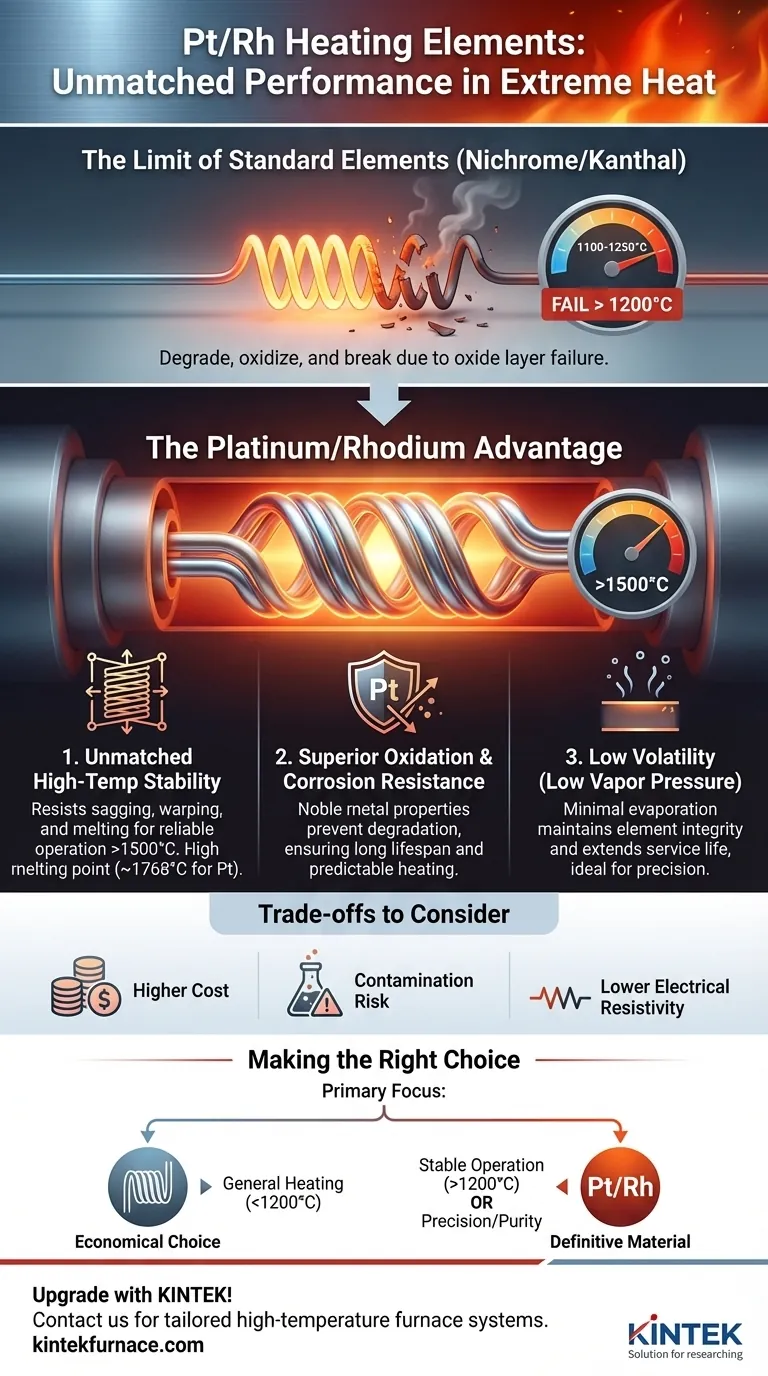

للتطبيقات التي تتطلب حرارة قصوى، توفر سبائك البلاتين/الروديوم (Pt/Rh) أداءً لا مثيل له حيث تفشل المواد الأكثر شيوعًا. مزاياها الأساسية هي الاستقرار الاستثنائي في درجات الحرارة العالية، والمقاومة الفائقة للأكسدة والتآكل، والتقلب المنخفض جدًا، مما يضمن عمر تشغيلي طويل وموثوق به في أصعب البيئات الحرارية.

بينما تعتبر عناصر التسخين القياسية مناسبة للعديد من المهام، إلا أنها تبدأ في التدهور والتأكسد والفشل مع تجاوز درجات الحرارة 1200 درجة مئوية. تم تصميم سبائك البلاتين/الروديوم خصيصًا لهذه النافذة التشغيلية القصوى، مع إعطاء الأولوية للاستقرار والأداء على المدى الطويل على التكلفة الأولية.

لماذا توجد سقف للعناصر القياسية

لفهم قيمة البلاتين/الروديوم، يجب علينا أولاً إدراك قيود مواد عناصر التسخين التقليدية.

حد النيكروم والكانثال

تُصنع معظم عناصر التسخين المقاومة من سبائك مثل النيكروم (النيكل-الكروم) أو الكانثال (الحديد-الكروم-الألومنيوم).

هذه المواد هي أساس العمل في الأجهزة من المحمصات إلى الأفران الصناعية. تعمل عن طريق تشكيل طبقة أكسيد واقية مستقرة على سطحها تمنع المزيد من التدهور. ومع ذلك، فإن هذه الحماية لها حدودها، عادة ما تكون حوالي 1100-1250 درجة مئوية.

الفشل في درجات الحرارة القصوى

فوق هذا الحد، يمكن أن تفشل طبقة الأكسيد الواقية. يبدأ المعدن الأساسي في التأكسد بسرعة، ويترقق، وينكسر في النهاية. يؤدي هذا إلى فشل العنصر، وتوقف العملية، وإصلاحات مكلفة.

المزايا الأساسية للبلاتين/الروديوم

تم تصميم سبائك البلاتين/الروديوم للتغلب على هذه القيود، مما يجعلها ضرورية للعمليات عالية النقاء ودرجات الحرارة الفائقة.

استقرار لا مثيل له في درجات الحرارة العالية

يتميز البلاتين بنقطة انصهار عالية جدًا (~1768 درجة مئوية). يضيف الروديوم المزيد من القوة للسبيكة، مما يزيد من قوتها الميكانيكية وصلابتها في درجات الحرارة القصوى.

هذا يعني أن عنصر التسخين من البلاتين/الروديوم لن يترهل أو يتشوه أو ينصهر في التطبيقات التي كانت ستفشل فيها المعادن الأخرى بالفعل، مما يوفر الاستقرار في الأفران التي تعمل بشكل جيد فوق 1500 درجة مئوية.

مقاومة فائقة للأكسدة والتآكل

على عكس النيكروم، البلاتين معدن نبيل. يتمتع بمقاومة جوهرية واستثنائية للأكسدة، حتى عند تسخينه في الهواء عند درجات حرارة عالية جدًا.

تضمن هذه الخاصية بقاء قطر العنصر ومقاومته الكهربائية مستقرين بشكل ملحوظ على مدى آلاف الساعات من الاستخدام. وهذا يترجم مباشرة إلى عمر أطول وعمليات تسخين يمكن التنبؤ بها وتكرارها بدرجة عالية.

ضغط بخار منخفض (تقلب منخفض)

عند درجات الحرارة القصوى، تبدأ جميع المواد في التبخر، أو "التطاير". هذه العملية ترقق عنصر التسخين بمرور الوقت، وتغير مقاومته، وتتسبب في النهاية في فشله.

تتميز سبائك البلاتين/الروديوم بضغط بخار منخفض جدًا. تتبخر بمعدل أبطأ بكثير من المعادن الأخرى عند نفس درجة الحرارة، مما يضمن احتفاظ العنصر بسلامته لفترة أطول بكثير.

فهم المفاضلات

يأتي الأداء المتفوق للبلاتين/الروديوم مع اعتبارات مهمة ضرورية للاختيار الصحيح للمادة.

العامل الأساسي: التكلفة

البلاتين والروديوم من المعادن الثمينة. ونتيجة لذلك، فإن عناصر التسخين من البلاتين/الروديوم أغلى بكثير من نظيراتها من النيكروم أو الكانثال. عادة ما يتم تبرير استخدامها فقط عندما تجعل متطلبات الأداء المواد الأخرى غير مناسبة.

الحساسية للتلوث

بينما تتمتع بمقاومة عالية للأكسدة، يمكن أن "تتسمم" سبائك البلاتين/الروديوم ببعض الملوثات عند درجات الحرارة العالية.

يمكن أن تتفاعل عناصر مثل السيليكون (من العزل)، أو الفوسفور، أو الكبريت مع البلاتين، مكونة مركبات ذات نقطة انصهار منخفضة عند حدود الحبيبات. يمكن أن يتسبب هذا في أن يصبح العنصر هشًا ويفشل قبل الأوان. يعد التصميم الدقيق للفرن واختيار المواد أمرًا ضروريًا.

مقاومة كهربائية أقل

مقارنة بالنيكروم، تتميز سبائك البلاتين/الروديوم بمقاومة كهربائية أقل. هذا عامل تصميم رئيسي يعني أنه بالنسبة لناتج طاقة معين، قد يحتاج العنصر إلى أن يكون أطول أو أن يكون له مقطع عرضي أصغر. يؤثر هذا بشكل مباشر على التصميم الفيزيائي ولف الفرن.

اتخاذ القرار الصحيح لهدفك

يعد اختيار مادة عنصر التسخين الصحيحة توازنًا بين احتياجات الأداء وقيود الميزانية.

- إذا كان تركيزك الأساسي هو التسخين العام أقل من 1200 درجة مئوية: فإن السبائك الأكثر فعالية من حيث التكلفة مثل الكانثال أو النيكروم هي الخيار المناسب والاقتصادي.

- إذا كان تركيزك الأساسي هو التشغيل المستقر فوق 1200 درجة مئوية: فإن البلاتين/الروديوم هو المادة النهائية لاستقراره الحراري الذي لا مثيل له وعمره التشغيلي الطويل.

- إذا كان تركيزك الأساسي هو الدقة ونقاء العملية: فإن التقلب المنخفض وخمول البلاتين/الروديوم ضروريان لتطبيقات مثل معالجة أشباه الموصلات، ونمو البلورات، أو التحليل المخبري.

يضمن اختيار المادة المناسبة أن تعمل معداتك بشكل موثوق وفعال وبالدقة التي تتطلبها عمليتك.

جدول الملخص:

| الميزة | الوصف |

|---|---|

| استقرار في درجات الحرارة العالية | يقاوم الترهل والتشوه والانصهار فوق 1500 درجة مئوية لتشغيل موثوق. |

| مقاومة الأكسدة والتآكل | تمنع خصائص المعادن النبيلة التدهور، مما يضمن عمرًا طويلاً وتسخينًا يمكن التنبؤ به. |

| تقلب منخفض | الحد الأدنى من التبخر عند درجات الحرارة العالية يحافظ على سلامة العنصر ويطيل عمر الخدمة. |

| تطبيقات مثالية | الأفضل للعمليات التي تزيد عن 1200 درجة مئوية، مثل معالجة أشباه الموصلات ونمو البلورات. |

ارتقِ بعملياتك ذات درجة الحرارة العالية مع حلول التسخين المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة مصممة خصيصًا، بما في ذلك أفران الكتم، الأنبوبية، الدوارة، الفراغية والجوية، وأنظمة CVD/PECVD. تضمن قدراتنا العميقة على التخصيص التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مما يوفر موثوقية وكفاءة لا مثيل لهما. اتصل بنا اليوم لمناقشة كيف يمكن لعناصر سبائك البلاتين/الروديوم لدينا أن تعزز أداء مختبرك وطول عمره!

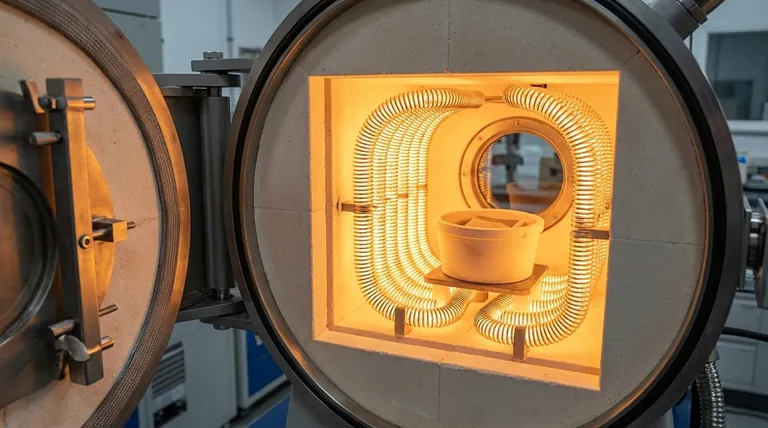

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب