الميزة الأساسية لفرن التفريغ هي التحكم. من خلال إزالة الغلاف الجوي من عملية التسخين، يمكنك الحصول على تحكم دقيق في بيئة المادة، مما يؤدي إلى نقاء فائق، وخصائص ميكانيكية محسنة، وقابلية تكرار لا مثيل لها للعملية. هذا المستوى من التحكم لا يمكن تحقيقه ببساطة في الأفران التقليدية حيث تتعرض المادة باستمرار للغازات المتفاعلة مثل الأكسجين.

المبدأ الأساسي مباشر: إزالة الهواء يزيل السبب الجذري للأكسدة والتلوث وتداخل الغلاف الجوي. فرن التفريغ لا يسخن مادة فحسب؛ بل يخلق بيئة فائقة النظافة تسمح للمادة بتحقيق أقصى نقاء وقوة نظرية لها.

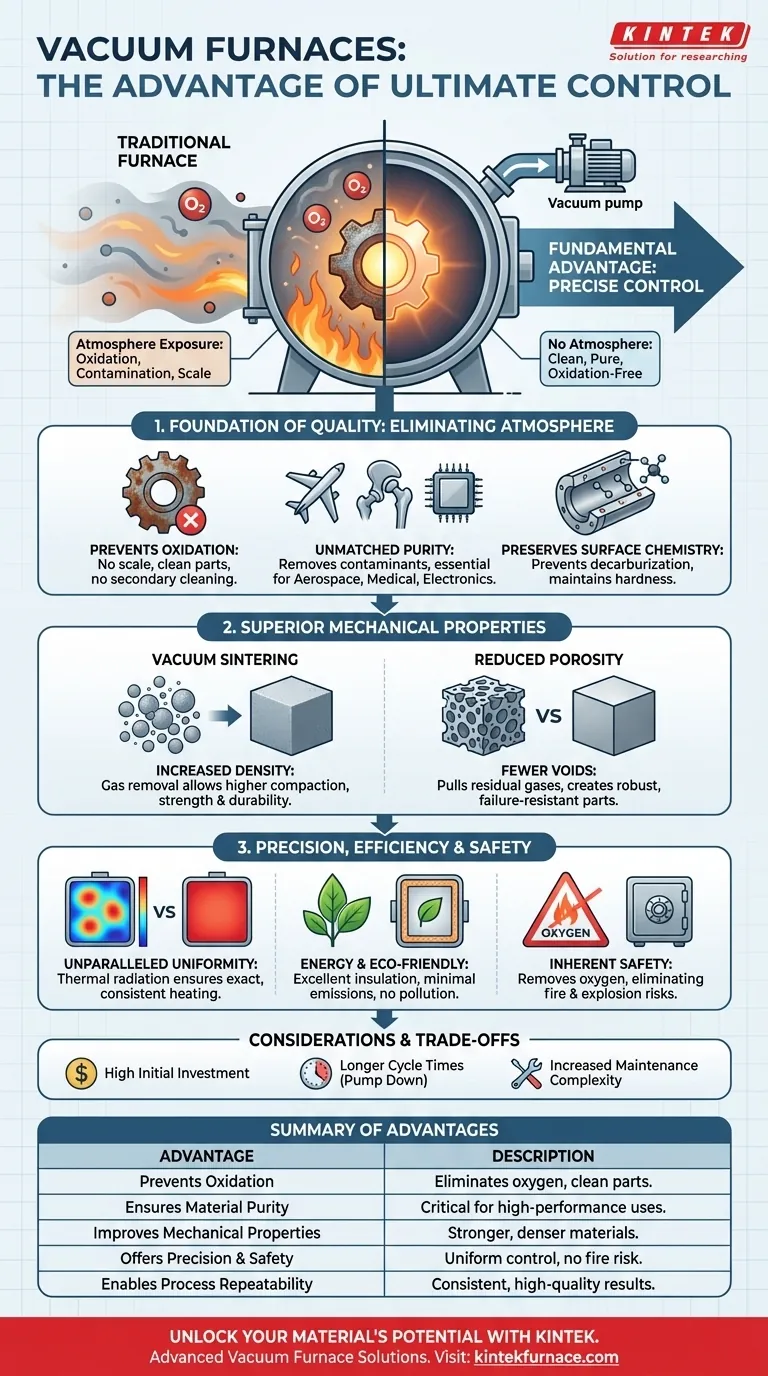

القضاء على الغلاف الجوي: أساس الجودة

تأتي أهم فوائد فرن التفريغ مباشرة من العمل في غياب شبه كامل للهواء والغازات المرتبطة به.

منع الأكسدة والتلوث

في الفرن التقليدي، يتفاعل الأكسجين الموجود في الهواء مع الأسطح المعدنية الساخنة، مكونًا طبقة أكسيد (قشور). هذه العملية تؤدي إلى تدهور التشطيب السطحي ويمكن أن تؤثر على سلامة الجزء.

يزيل فرن التفريغ الأكسجين فعليًا قبل بدء التسخين. هذا يمنع الأكسدة تمامًا، مما ينتج عنه أجزاء نظيفة ومشرقة غالبًا لا تتطلب عمليات تنظيف ثانوية.

تحقيق نقاء لا مثيل له للمواد

بالإضافة إلى الأكسجين، يحتوي الغلاف الجوي على الرطوبة ومواد ملوثة أخرى محتملة. تعمل بيئة التفريغ على إخلاء هذه العناصر، مما يضمن خلو المنتج النهائي من الشوائب.

هذا أمر بالغ الأهمية للتطبيقات عالية الأداء في الفضاء والطيران، والزراعات الطبية، والإلكترونيات، حيث يمكن أن يؤدي التلوث المجهري إلى فشل كارثي.

الحفاظ على الكيمياء السطحية

تسخين بعض السبائك، مثل الفولاذ، في الغلاف الجوي يمكن أن يسبب نزع الكربنة — وهي عملية يتم فيها إزالة الكربون من سطح المادة، مما يجعلها أكثر ليونة وضعفًا.

تمنع البيئة الخاضعة للتحكم في فرن التفريغ هذا التفاعل، مما يضمن احتفاظ المادة بصلابتها ومقاومتها للتآكل المقصودة عبر هيكلها بالكامل.

خصائص ميكانيكية وهيكلية فائقة

من خلال التحكم في البيئة، تتيح أفران التفريغ عمليات تنتج موادًا متفوقة ميكانيكيًا.

زيادة كثافة المواد

تستخدم عمليات مثل التلبيد بالتفريغ والضغط الساخن بالتفريغ لدمج المواد المسحوقة في أجزاء صلبة.

يساعد التفريغ على إزالة الغازات المحبوسة بين جزيئات المسحوق، مما يسمح للمادة بالانضغاط إلى كثافة أعلى بكثير. وهذا يترجم مباشرة إلى زيادة القوة والمتانة.

تقليل المسامية

المسامية، أو وجود فجوات صغيرة داخل المادة، هي سبب رئيسي للضعف والفشل الميكانيكي.

من خلال العمل في بيئة تفريغ، يمكنك سحب الغازات المتبقية بشكل فعال من المادة أثناء تسخينها وتكثيفها، مما يقلل بشكل كبير من المسامية الداخلية ويخلق جزءًا نهائيًا أكثر قوة.

الدقة والكفاءة والسلامة حسب التصميم

يوفر تصميم فرن التفريغ بطبيعته مزايا في التحكم في العملية، وكفاءة التشغيل، والسلامة في مكان العمل.

انتظام درجة الحرارة الذي لا مثيل له

في الفرن التقليدي، تخلق التيارات الهوائية بقعًا ساخنة وباردة، مما يؤدي إلى تسخين غير متناسق. يستخدم فرن التفريغ بشكل أساسي الإشعاع الحراري للتسخين في بيئة ساكنة.

وهذا، بالإضافة إلى وحدات التحكم في درجة الحرارة PID المتقدمة، يسمح بتوزيع دقيق وموحد للغاية لدرجة الحرارة عبر حمولة العمل بأكملها، مما يضمن حصول كل جزء على نفس المعالجة الحرارية تمامًا.

كفاءة الطاقة والفوائد البيئية

بينما تتطلب مضخات التفريغ طاقة، إلا أن العملية الإجمالية غالبًا ما تكون أكثر كفاءة. يعمل التفريغ كعازل ممتاز، مما يقلل من فقدان الحرارة إلى الخارج.

علاوة على ذلك، نظرًا لعدم الحاجة إلى غازات احتراق واقية، تنتج أفران التفريغ أقل قدر من الانبعاثات ولا تسبب تلوثًا، مما يجعلها تقنية صديقة للبيئة بشكل كبير.

سلامة العملية المتأصلة

ربما تكون إحدى الفوائد التي غالبًا ما يتم التغاضي عنها هي السلامة. من خلال إزالة الأكسجين — وهو مكون رئيسي لمثلث الحريق — يتم القضاء على خطر الحريق أو الانفجار تقريبًا.

وهذا يتناقض بشكل صارخ مع العديد من أفران الغلاف الجوي، التي قد تستخدم غازات قابلة للاشتعال مثل الهيدروجين لمنع الأكسدة، مما يسبب مخاطر سلامة كبيرة.

فهم المقايضات والاعتبارات

بينما أفران التفريغ قوية، إلا أنها ليست الحل لكل تطبيق. تأتي مزاياها مع مقايضات محددة.

استثمار أولي أعلى

أفران التفريغ هي أنظمة معقدة تتضمن غرفًا محكمة الإغلاق، ومضخات عالية السعة، وأنظمة تحكم متطورة. وينتج عن ذلك تكلفة رأسمالية أولية أعلى بكثير مقارنة بمعظم الأفران التقليدية.

أوقات دورة أطول محتملة

تضيف عملية ضخ الغرفة إلى مستوى التفريغ المطلوب وقتًا إلى بداية كل دورة. بالنسبة للتطبيقات التي تكون فيها السرعة أكثر أهمية من الجودة النهائية، يمكن أن يكون هذا عيبًا.

زيادة تعقيد الصيانة

تتطلب مضخات التفريغ والأختام والأجهزة المتقدمة معرفة متخصصة للصيانة واستكشاف الأخطاء وإصلاحها. وهذا يمكن أن يؤدي إلى ارتفاع تكاليف الخدمة على المدى الطويل مقارنة بالوحدات الجوية الأبسط.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار تقنية الفرن المناسبة بالكامل على الأهداف المحددة لمشروعك من حيث الجودة والتكلفة وأداء المواد.

- إذا كان تركيزك الأساسي هو أقصى نقاء للمواد وأدائها: فإن فرن التفريغ أمر لا غنى عنه للتطبيقات الحرجة في الفضاء، أو الطب، أو الأبحاث المتقدمة حيث تكون سلامة المواد ذات أهمية قصوى.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية عالية الحجم ومنخفضة التكلفة: قد يكون الفرن الجوي التقليدي أكثر فعالية من حيث التكلفة إذا كانت أكسدة السطح الطفيفة مقبولة أو يمكن إزالتها بسهولة في خطوة ثانوية.

- إذا كان تركيزك الأساسي هو تكرار العملية والمواصفات الدقيقة: يوفر التحكم الدقيق في درجة الحرارة والغلاف الجوي في فرن التفريغ ميزة حاسمة لتحقيق إنتاج ثابت وعالي الجودة.

- إذا كان تركيزك الأساسي هو التأثير البيئي وسلامة المشغل: فإن التشغيل الخالي من التلوث والآمن من الحرائق لأفران التفريغ يجعلها خيارًا ممتازًا للتصنيع الحديث والمسؤول.

في النهاية، يعد اختيار فرن التفريغ استثمارًا في مستوى من التحكم في العملية يفتح إمكانيات جديدة لأداء المواد.

جدول الملخص:

| الميزة | الوصف |

|---|---|

| يمنع الأكسدة | يزيل الأكسجين لتجنب قشور السطح والتلوث، مما ينتج عنه أجزاء نظيفة دون الحاجة إلى تنظيف ثانوي. |

| يضمن نقاء المواد | يزيل الرطوبة والملوثات، وهو أمر بالغ الأهمية للاستخدامات عالية الأداء في الفضاء والطيران والزراعات الطبية والإلكترونيات. |

| يحسن الخصائص الميكانيكية | يزيد الكثافة ويقلل المسامية من خلال عمليات مثل التلبيد بالتفريغ للحصول على مواد أقوى وأكثر متانة. |

| يوفر الدقة والسلامة | يوفر تحكمًا موحدًا في درجة الحرارة، وكفاءة في استخدام الطاقة، ويزيل مخاطر الحريق عن طريق إزالة الأكسجين من البيئة. |

| يُمكّن تكرار العملية | يقدم نتائج متسقة مع أدوات تحكم متقدمة، وهو مثالي للتطبيقات التي تتطلب مواصفات دقيقة. |

أطلق العنان للإمكانات الكاملة لموادك مع حلول أفران التفريغ المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم لمختبرات متنوعة خيارات أفران ذات درجة حرارة عالية مثل أفران التفريغ والغلاف الجوي وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة، مما يعزز النقاء والسلامة والكفاءة. هل أنت مستعد للارتقاء بعملياتك؟ اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تفيد مشاريعك في مجالات الفضاء والطيران والطب والإلكترونيات!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور