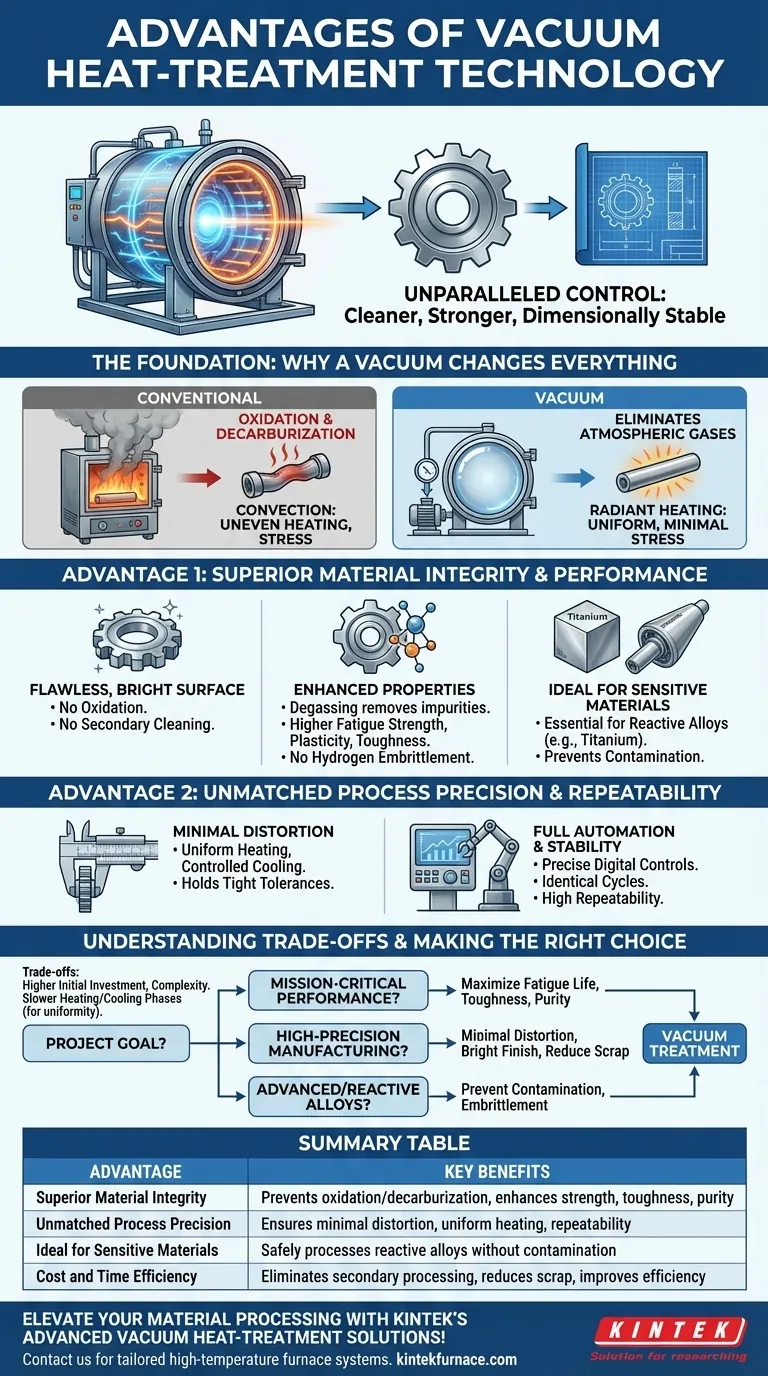

في جوهرها، توفر المعالجة الحرارية بالفراغ تحكمًا لا مثيل له في الحالة النهائية للمادة. من خلال تنفيذ العملية الحرارية في بيئة خاضعة للتحكم وخالية من الغلاف الجوي، توفر هذه التقنية مزايا كبيرة على الطرق التقليدية، بما في ذلك جودة السطح الفائقة، والخصائص الميكانيكية المحسّنة، واتساق العملية الاستثنائي دون خطر الأكسدة أو التلوث.

تعاني المعالجة الحرارية التقليدية من التفاعلات الجوية غير المرغوب فيها التي تؤدي إلى تدهور سطح الجزء وتركيبه الداخلي. تحل المعالجة الحرارية بالفراغ هذه المشكلة بشكل أساسي عن طريق إزالة الغلاف الجوي، مما ينتج عنه مكونات أنظف وأقوى وأكثر ثباتًا من حيث الأبعاد مباشرةً من الفرن.

الأساس: لماذا يغير الفراغ كل شيء

المنفعة الأساسية للفراغ هي إزالة الغازات الجوية، وخاصة الأكسجين والكربون. هذا التغيير البسيط له تأثيرات عميقة على عملية المعالجة الحرارية بأكملها والجودة النهائية لقطعة العمل.

القضاء على التلوث الجوي

في الفرن التقليدي، تتسبب درجات الحرارة العالية في تفاعل الأكسجين مع سطح المعدن، مما يخلق طبقة من القشور تُعرف باسم الأكسدة. ويمكن أن يؤدي أيضًا إلى إزالة الكربون، حيث يتم استنفاد الكربون من سطح الفولاذ، مما يجعله طريًا وهشًا.

بيئة الفراغ خالية من هذه الغازات المتفاعلة. وهذا يمنع تمامًا الأكسدة وإزالة الكربنة، مما يحافظ على سلامة سطح المادة وتركيبها الكيميائي.

تعزيز التسخين المنتظم

في الفراغ، يحدث انتقال الحرارة عند درجات حرارة عالية بشكل أساسي من خلال الإشعاع، وليس الحمل الحراري. يتم امتصاص هذه الحرارة الإشعاعية بشكل أبطأ وأكثر انتظامًا عبر السطح الكامل للجزء، بما في ذلك الأشكال الهندسية المعقدة.

يقلل هذا التسخين اللطيف والمتساوي من الإجهاد الحراري، وهو السبب الرئيسي للتشوه والالتواء. والنتيجة هي مكون أكثر ثباتًا من حيث الأبعاد.

الميزة 1: سلامة وأداء مواد فائقة

من خلال التحكم في البيئة، تعمل المعالجة الحرارية بالفراغ على تحسين الخصائص الفيزيائية والميكانيكية لقطعة العمل بشكل مباشر.

سطح خالٍ من العيوب، لامع

نظرًا لعدم حدوث أكسدة، تخرج الأجزاء من فرن الفراغ بـ سطح أملس ولامع. هذا غالبًا ما يلغي الحاجة إلى عمليات ثانوية مكلفة وتستغرق وقتًا طويلاً مثل السفع الرملي أو الطحن أو التنظيف الكيميائي.

خصائص ميكانيكية محسّنة

يسحب الفراغ بشكل فعال الغازات المحتبسة، مثل الهيدروجين والأكسجين، من المعدن في عملية تسمى إزالة الغازات. إزالة هذه الشوائب تحسن نقاء المادة بشكل كبير.

وهذا يؤدي إلى تعزيز قوة الإجهاد اللوني (الكلال) والليونة والمتانة. كما أنه يلغي خطر تقصف الهيدروجين، وهي آلية فشل حرجة في الفولاذ عالي القوة.

مثالية للمواد الحساسة

المواد التفاعلية مثل سبائك التيتانيوم والمعادن المقاومة للحرارة شديدة الحساسية للتلوث من الغازات الجوية. غالبًا ما تكون المعالجة الحرارية بالفراغ هي الطريقة الوحيدة القابلة للتطبيق لمعالجة هذه المواد المتقدمة دون التسبب في تقصف السطح. وهذا أمر بالغ الأهمية للتطبيقات في الفضاء وزراعة الأسنان الطبية.

الميزة 2: دقة وتكرارية لا مثيل لهما في العملية

تترجم الطبيعة المتحكم فيها لفرن الفراغ إلى عملية تصنيع عالية التنبؤ والموثوقية.

الحد الأدنى من التشوه

يقلل الجمع بين التسخين المنتظم ودورات التبريد المتحكم فيها بشكل كبير من الضغوط الداخلية. وهذا يؤدي إلى حد أدنى من التشوه، مما يسمح بإنتاج أجزاء عالية الدقة تحافظ على تحملات ضيقة دون الحاجة إلى تشكيل تصحيحي.

الأتمتة الكاملة والاستقرار

تعتبر أفران الفراغ الحديثة أنظمة مؤتمتة للغاية. تضمن الضوابط الرقمية الدقيقة لدرجة الحرارة ومستويات الفراغ ودورات التبريد أن كل عملية تُنفذ بشكل متطابق.

يضمن ذلك استقرارًا وتكرارية استثنائيين للعملية، وهو أمر ضروري لمراقبة الجودة في الإنتاج بكميات كبيرة والتطبيقات الحرجة.

فهم المفاضلات

بينما تعتبر قوية، فإن المعالجة الحرارية بالفراغ ليست حلاً شاملاً. فهم قيودها هو مفتاح اتخاذ قرار مستنير.

الاستثمار الأولي والتعقيد

أفران الفراغ هي قطع متطورة من المعدات التي تمثل استثمارًا رأسماليًا أوليًا أعلى مقارنة بأفران الغلاف الجوي التقليدية. تتطلب تشغيلها وصيانتها معرفة متخصصة بأنظمة الفراغ، بما في ذلك المضخات والأختام والأجهزة.

اعتبارات وقت الدورة

بينما يمكن أن تكون العملية الشاملة أسرع عن طريق التخلص من المعالجة اللاحقة، يمكن أن تكون مراحل التسخين والتبريد داخل الفراغ أبطأ مما هي عليه في الأفران التقليدية. هذه مفاضلة مقصودة لضمان التجانس الحراري وتقليل الإجهاد، ولكنها قد تؤثر على الإنتاجية لتطبيقات معينة.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار طريقة المعالجة الحرارية المناسبة بالكامل على متطلبات مشروعك المحددة للجودة والأداء ونوع المادة.

- إذا كان تركيزك الأساسي على أداء المكونات الحرجة: تُعد المعالجة بالفراغ الخيار الأفضل لزيادة عمر الإجهاد والمتانة ونقاء المواد إلى أقصى حد.

- إذا كان تركيزك الأساسي على التصنيع عالي الدقة: سيقلل الحد الأدنى من التشوه والتشطيب اللامع الذي توفره تقنية الفراغ من الخردة ويلغي خطوات المعالجة الثانوية.

- إذا كان تركيزك الأساسي على العمل بسبائك متقدمة أو تفاعلية: تُعد المعالجة بالفراغ ضرورية لمنع تلوث السطح والتقصف للمواد مثل التيتانيوم والفولاذ المتخصص.

في النهاية، يعد اعتماد المعالجة الحرارية بالفراغ قرارًا استراتيجيًا لإعطاء الأولوية لجودة منتجك النهائي واتساقه وأدائه المطلق.

جدول ملخص:

| الميزة | الفوائد الرئيسية |

|---|---|

| سلامة المواد الفائقة | يمنع الأكسدة وإزالة الكربنة، ويعزز قوة الإجهاد، والمتانة، والنقاء من خلال إزالة الغازات |

| دقة لا مثيل لها في العملية | يضمن الحد الأدنى من التشوه، والتسخين المنتظم، والتكرارية للمكونات عالية الدقة |

| مثالي للمواد الحساسة | يعالج السبائك التفاعلية مثل التيتانيوم بأمان دون تلوث، وهو أمر بالغ الأهمية لتطبيقات الفضاء والطبية |

| كفاءة التكلفة والوقت | يلغي المعالجة الثانوية، ويقلل من الهدر، ويحسن الكفاءة العامة للتصنيع |

ارفع مستوى معالجة المواد الخاصة بك مع حلول KINTEK المتقدمة للمعالجة الحرارية بالفراغ! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع داخل الشركة، نقدم لمختبرات متنوعة أنظمة أفران ذات درجة حرارة عالية، بما في ذلك أفران Muffle، الأنبوبية، الدوارة، أفران الفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي احتياجاتك التجريبية الفريدة بدقة، ونقدم أداءً فائقًا واتساقًا وتوفيرًا في التكاليف. لا تدع التلوث أو التشوه يعيقك—اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة تحسين عملياتك وتحقيق نتائج لا مثيل لها لتطبيقاتك عالية الدقة والمواد التفاعلية!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم