في جوهره الأساسي، الكبس الساخن هو تقنية تصنيع متخصصة تُستخدم لإنشاء مكونات قوية وكثيفة بشكل استثنائي من مواد عالية الأداء. إنها العملية المفضلة للتطبيقات الحرجة في صناعات الطيران والسيارات والطب والإلكترونيات والسيراميك المتقدم، حيث يمكن أن يكون لفشل المواد عواقب كارثية.

الغرض الأساسي من الكبس الساخن ليس فقط تشكيل المادة، بل تعزيز سلامتها بشكل أساسي. يستخدم مزيجًا من درجة الحرارة العالية والضغط الشديد للقضاء على العيوب الداخلية وإنتاج مكونات بكثافات تقترب من الحد الأقصى النظري لها.

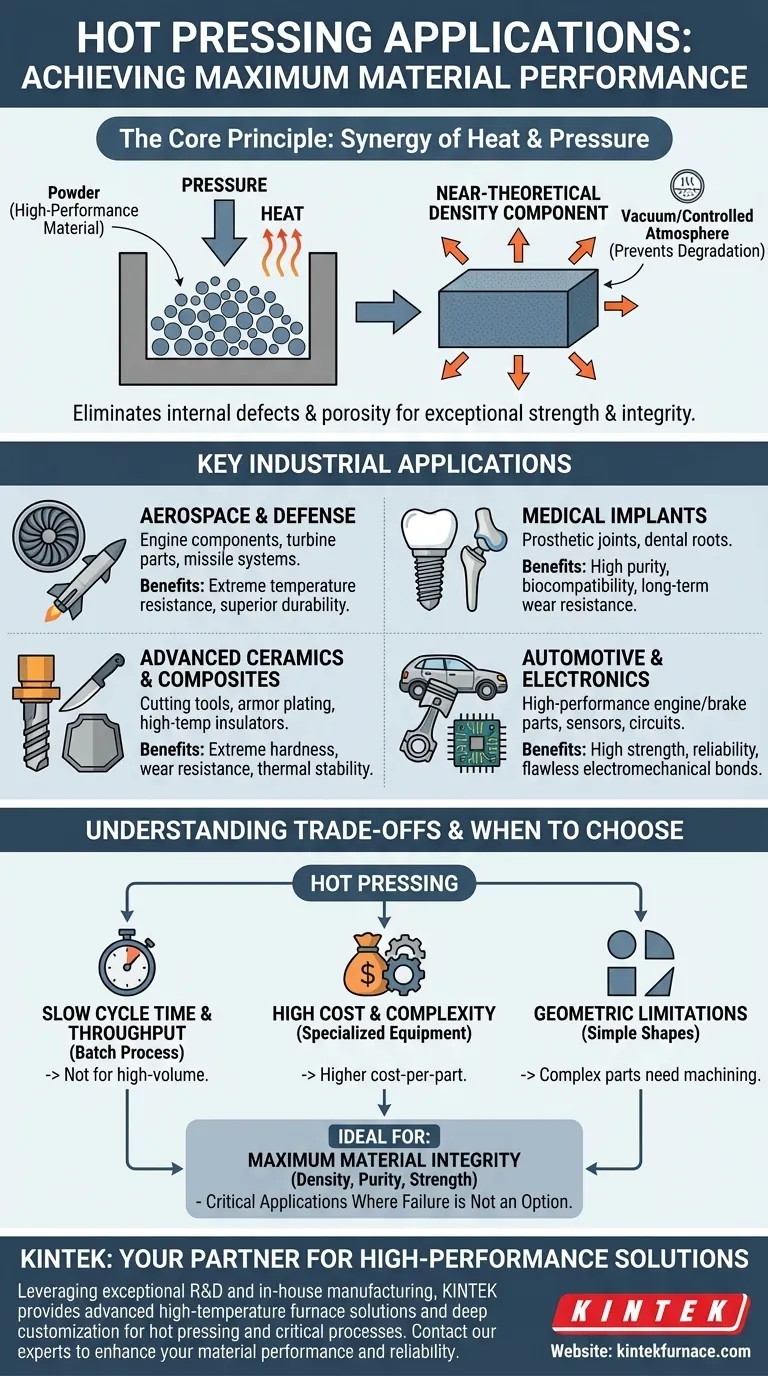

المبدأ الأساسي: لماذا نجمع بين الحرارة والضغط؟

يحل الكبس الساخن تحديًا أساسيًا في علم المواد: كيفية دمج المساحيق في جزء صلب وكامل الكثافة دون صهرها. إن التآزر بين الحرارة والضغط هو ما يجعل هذه التقنية قوية جدًا.

تحقيق كثافة شبه نظرية

تجعل الحرارة الجزيئات الفردية للمادة أكثر مرونة. وفي الوقت نفسه، فإن تطبيق ضغط هائل وموحد يدفع هذه الجزيئات اللينة معًا، مما يضغط على الفراغات المجهرية (المسامية) بينها. وينتج عن ذلك منتج نهائي بكثافة وقوة استثنائيتين.

منع تدهور المواد

العديد من المواد المتقدمة، وخاصة المعادن، شديدة التفاعل مع الأكسجين عند درجات الحرارة العالية. يتم إجراء الكبس الساخن عادةً في فراغ أو جو غاز خامل متحكم فيه. تمنع هذه البيئة الأكسدة والتفاعلات الكيميائية الأخرى التي قد تلوث المادة وتضر بخصائصها النهائية.

تمكين المواد صعبة التلبيد

بعض السيراميك والمركبات المتقدمة لا تترابط جيدًا بالحرارة وحدها (عملية تسمى التلبيد التقليدي). يوفر إضافة الضغط الطاقة الميكانيكية اللازمة لفرض الدمج، مما يخلق مكونات قوية وخالية من العيوب من مواد كان من المستحيل معالجتها بفعالية بطريقة أخرى.

التطبيقات الصناعية الرئيسية

القدرات الفريدة للكبس الساخن تجعله لا غنى عنه لتصنيع الأجزاء التي يكون فيها الأداء والموثوقية أمرًا بالغ الأهمية.

الفضاء والدفاع

يجب أن تتحمل المكونات في محركات الطائرات والتوربينات والصواريخ درجات حرارة قصوى وإجهادًا ميكانيكيًا. يُستخدم الكبس الساخن لإنشاء أجزاء من السبائك عالية القوة والمركبات السيراميكية التي توفر متانة فائقة ومقاومة للحرارة، مما يضمن السلامة التشغيلية وطول العمر.

السيراميك والمركبات المتقدمة

للتطبيقات التي تتطلب صلابة قصوى، ومقاومة للتآكل، واستقرارًا حراريًا، يعد الكبس الساخن ضروريًا. ينتج مكونات سيراميكية خالية من العيوب لعناصر مثل أدوات القطع الصناعية، والدرع الواقي، والعوازل عالية الحرارة، حيث يمكن أن يؤدي أي عيب داخلي مجهري إلى الفشل.

الغرسات الطبية

جسم الإنسان بيئة عدوانية، ويجب أن تكون الغرسات مثل المفاصل الاصطناعية وجذور الأسنان قوية ونقية ومتوافقة حيويًا. يخلق الكبس الساخن في الفراغ مكونات كثيفة تمامًا وخالية من الملوثات، مما يضمن اندماجها بأمان وتحملها لعقود من التآكل الميكانيكي.

السيارات والإلكترونيات

في أنظمة السيارات عالية الأداء، يُستخدم الكبس الساخن لأجزاء المحرك والمكابح والتعليق التي تتطلب قوة وموثوقية عالية. في الإلكترونيات، تخلق العملية روابط كهروميكانيكية دائمة وخالية من العيوب ضرورية لدوائر وأجهزة استشعار عالية الطاقة.

فهم المفاضلات

على الرغم من قوته، يعد الكبس الساخن تقنية متخصصة ذات قيود محددة. فهم هذه المفاضلات أمر بالغ الأهمية لاتخاذ قرار تصنيعي مستنير.

وقت الدورة والإنتاجية

الكبس الساخن عملية بطيئة نسبيًا وتعتمد على الدفعات. يحد الوقت المطلوب لتسخين القالب، وتطبيق الضغط، والاحتفاظ به، والتبريد في جو متحكم فيه من الإنتاجية. إنه غير مناسب للأجزاء ذات الحجم الكبير والتكلفة المنخفضة.

التكلفة والتعقيد

المعدات المطلوبة - بما في ذلك أفران التفريغ، والمكابس الهيدروليكية، والأدوات المتخصصة - باهظة الثمن للشراء والتشغيل. يساهم هذا في ارتفاع التكلفة لكل جزء مقارنةً بطرق مثل الصب التقليدي أو التلبيد.

القيود الهندسية

تعد العملية الأنسب لإنتاج أشكال هندسية بسيطة نسبيًا، مثل الأقراص أو الكتل أو الأسطوانات، التي يمكن ضغطها بسهولة في قالب. غالبًا ما تتطلب الأشكال المعقدة تشغيلًا آليًا مكثفًا ومكلفًا بعد المعالجة، مما قد يلغي بعض فوائد المواد.

متى تختار الكبس الساخن

يجب أن يكون اختيارك لعملية التصنيع مدفوعًا بمتطلبات التطبيق النهائي.

- إذا كان تركيزك الأساسي هو أقصى أداء للمواد: الكبس الساخن هو الخيار الأمثل لتحقيق أعلى كثافة ونقاء وقوة ممكنة في المواد المتقدمة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وبتكلفة منخفضة: يجب عليك استكشاف بدائل أسرع مثل التلبيد التقليدي أو صب المعادن بالحقن.

- إذا كان تركيزك الأساسي هو إنشاء أشكال معقدة للغاية: قد تكون التصنيع الإضافي (الطباعة ثلاثية الأبعاد) أو الصب الدقيق أكثر ملاءمة وفعالية من حيث التكلفة.

في النهاية، الكبس الساخن هو الحل النهائي للتطبيقات التي تكون فيها سلامة المواد هي العامل الأكثر أهمية.

جدول ملخص:

| الصناعة | التطبيقات الرئيسية | الفوائد الرئيسية للمواد |

|---|---|---|

| الفضاء والدفاع | مكونات المحرك، أجزاء التوربينات، أنظمة الصواريخ | مقاومة درجات الحرارة القصوى، متانة فائقة |

| الغرسات الطبية | المفاصل الاصطناعية، جذور الأسنان | نقاء عالٍ، توافق حيوي، مقاومة للتآكل على المدى الطويل |

| السيراميك المتقدم | أدوات القطع، الدرع الواقي، العوازل عالية الحرارة | صلابة قصوى، مقاومة للتآكل، استقرار حراري |

| السيارات والإلكترونيات | أجزاء المحرك/المكابح عالية الأداء، أجهزة الاستشعار، الدوائر الكهربائية | قوة عالية، موثوقية، روابط كهروميكانيكية خالية من العيوب |

هل تحتاج إلى تصنيع مكونات بأقصى كثافة وقوة؟

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة عالية الحرارة. يكتمل خط منتجاتنا، بما في ذلك أفران الموفل، الأنبوبية، الدوارة، أفران التفريغ والجو المتحكم فيه، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة للكبس الساخن والعمليات الحرجة الأخرى.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تعزز أداء المواد وموثوقيتها.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- كيف يقلل التفريغ الهوائي (الفراغ) أو الجو الوقائي الأكسدة في المعادن المنصهرة؟ منع الشوائب الأكسيدية للحصول على معادن أقوى

- كيف تساهم معدات الكبس الحراري الفراغي في قطاع توليد الطاقة والطاقة؟ تعزيز الكفاءة والمتانة

- ما هي المواد التي يمكن تكثيفها باستخدام مكبس الفراغ وما هي تطبيقاتها؟ افتح قفل تكثيف المواد عالية الأداء

- كيف يؤثر التحكم الدقيق في درجة الحرارة على البنية المجهرية لـ Ti-6Al-4V؟ إتقان دقة الضغط الساخن للتيتانيوم