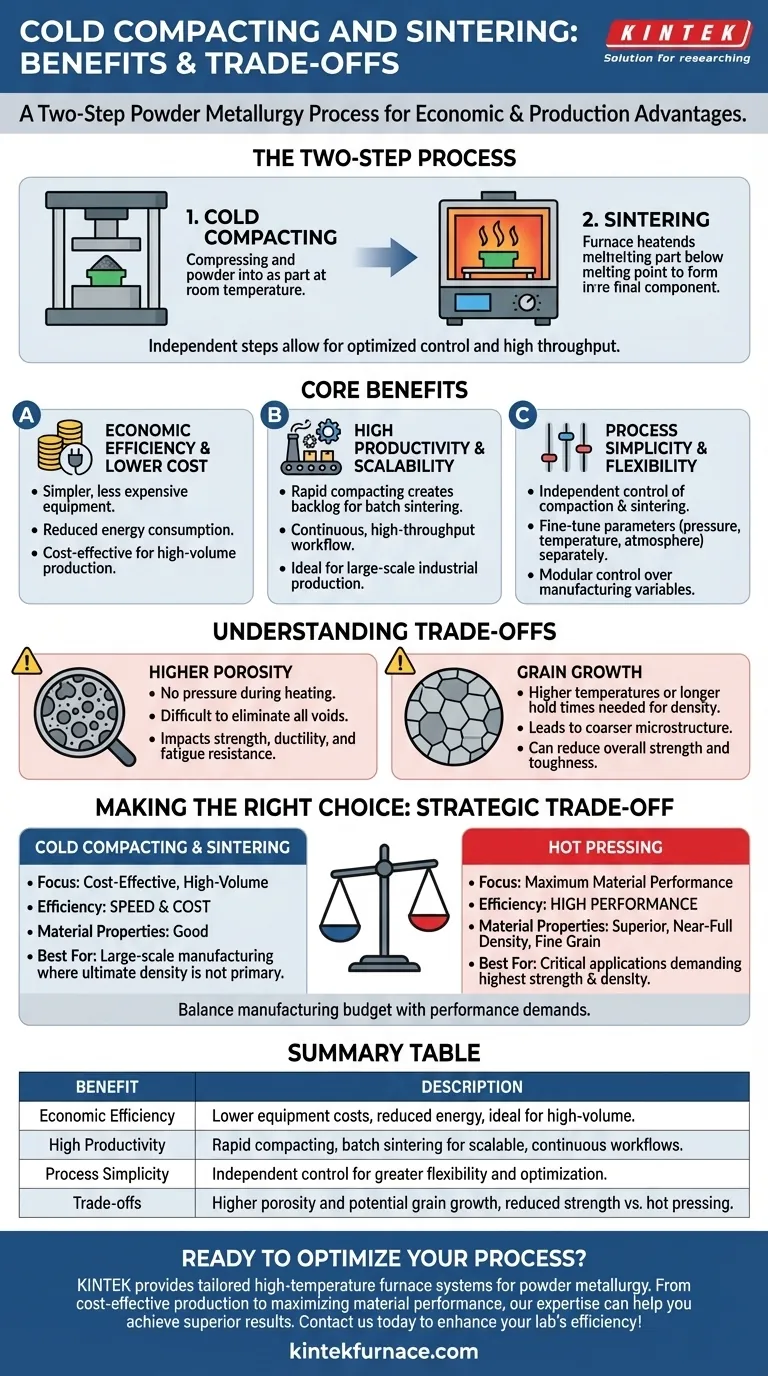

في جوهره، يعد الضغط البارد والتلبيد عملية لتكنولوجيا المساحيق المعدنية مفضلة لما تتمتع به من مزايا اقتصادية وإنتاجية كبيرة. وتتمثل الفوائد الرئيسية في انخفاض التكاليف، ومتطلبات معدات أبسط، وأوقات معالجة أسرع، مما يجعله مناسبًا بشكل استثنائي للتصنيع واسع النطاق للمكونات التي لا يمثل فيها الكثافة القصوى للمادة الشاغل الأساسي.

الخيار الأساسي بين الضغط البارد والبديل مثل الكبس على الساخن هو مقايضة استراتيجية. يعطي الضغط البارد والتلبيد الأولوية لكفاءة التصنيع - السرعة والتكلفة - مع إمكانية المساس بالكثافة القصوى النهائية للمادة وقوتها الميكانيكية.

المزايا الأساسية للضغط البارد والتلبيد

تتضمن هذه الطريقة المكونة من خطوتين ضغط مسحوق المعدن أولاً في درجة حرارة الغرفة لتشكيل قطعة "خضراء" مضغوطة، تليها تسخينها (التلبيد) تحت درجة انصهارها لربط الجسيمات. ينبع الفصل بين هاتين الخطوتين من فوائده الرئيسية.

الكفاءة الاقتصادية وتكاليف أقل

الآلات المطلوبة للضغط البارد أقل تعقيدًا وتكلفة بكثير من المعدات اللازمة للكبس على الساخن، والتي يجب أن تطبق الحرارة والضغط الشديدين في وقت واحد.

تؤدي تكلفة المعدات المنخفضة هذه، جنبًا إلى جنب مع انخفاض استهلاك الطاقة أثناء مرحلة الضغط غير المسخنة، إلى جعل العملية برمتها أكثر فعالية من حيث التكلفة، خاصة بالنسبة لإنتاج الكميات الكبيرة.

إنتاجية عالية وقابلية للتوسع

تتمثل الميزة التشغيلية الأكثر أهمية في القدرة على تحسين خطوات الضغط والتلبيد بشكل مستقل.

يمكن إجراء الضغط بسرعة كبيرة، مما يؤدي إلى تراكم للأجزاء الخضراء التي يمكن بعد ذلك تلبيدها في دفعات كبيرة. يتيح هذا الفصل سير عمل مستمرًا وعالي الإنتاجية مثاليًا للإنتاج الصناعي واسع النطاق، وهو تباين صارخ مع دورة الضغط على الساخن الأبطأ للجزء الواحد.

بساطة العملية والمرونة

يفصل المرحلتين لتبسيط التحكم في العملية. يمكنك ضبط ضغوط الضغط بدقة ثم تحسين درجات حرارة وظروف التلبيد بشكل منفصل لتحقيق الخواص النهائية المرجوة. يوفر هذا التعديل درجة أكبر من التحكم والمرونة فوق متغيرات التصنيع.

فهم المقايضات: الأداء مقابل الكفاءة

في حين أن الضغط البارد والتلبيد فعال للغاية، إلا أنه ينطوي على تنازلات متأصلة من الضروري فهمها. غالبًا ما تختلف خصائص المواد النهائية عن تلك التي يتم تحقيقها من خلال الطرق التي تطبق الحرارة والضغط في وقت واحد.

تحدي المسامية

تميل الأجزاء المصنوعة عن طريق الضغط البارد والتلبيد إلى إظهار مسامية متبقية أعلى مقارنة بتلك المصنوعة عن طريق الكبس على الساخن.

بدون تطبيق الضغط أثناء مرحلة التسخين، يكون من الصعب إزالة الفراغات بين جسيمات المسحوق الأولية بالكامل. يمكن أن تؤثر هذه المسامية المتبقية سلبًا على الخصائص الميكانيكية مثل القوة والليونة ومقاومة التعب.

نمو الحبيبات والخصائص الميكانيكية

لتحقيق كثافة كافية، غالبًا ما تتطلب خطوة التلبيد المنفصلة درجات حرارة أعلى أو أوقات احتفاظ أطول. يمكن أن تؤدي هذه الظروف إلى نمو الحبيبات، مما يؤدي إلى بنية مجهرية أكثر خشونة.

يمكن أن يقلل الهيكل الحبيبي الأكثر خشونة من القوة والمتانة الكلية للمادة، وهو اعتبار رئيسي للتطبيقات عالية الأداء.

متى يجب التفكير في بديل: الكبس على الساخن

الكبس على الساخن هو الطريقة المفضلة عندما يكون الهدف الأساسي هو تحقيق كثافة شبه كاملة وبنية مجهرية دقيقة الحبيبات. إنه يتفوق في إنتاج المكونات ذات الخصائص الميكانيكية الفائقة ولكن على حساب انخفاض الإنتاجية وزيادة كبيرة في النفقات التشغيلية.

اتخاذ الاختيار الصحيح لهدفك

يجب أن يتماشى قرار استخدام الضغط البارد والتلبيد مع متطلبات مشروعك المحددة، وموازنة التكلفة والحجم والأداء.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم وفعال من حيث التكلفة: يعتبر الضغط البارد والتلبيد هو الخيار الأفضل، حيث يوفر خصائص مواد جيدة مع كفاءة تصنيع لا مثيل لها.

- إذا كان تركيزك الأساسي هو أقصى أداء للمواد: للتطبيقات الحرجة التي تتطلب أعلى كثافة وقوة ميكانيكية ممكنة، فإن التكلفة الأعلى والإنتاجية الأقل للكبس على الساخن هو استثمار ضروري.

في نهاية المطاف، يعتمد اختيار العملية الصحيحة على فهم واضح للتوازن بين ميزانية التصنيع الخاصة بك ومتطلبات الأداء للمكون النهائي.

جدول ملخص:

| الفائدة | الوصف |

|---|---|

| الكفاءة الاقتصادية | انخفاض تكاليف المعدات وانخفاض استهلاك الطاقة، وهو مثالي للإنتاج عالي الحجم. |

| إنتاجية عالية | يتيح الضغط السريع والتلبيد الدفعي سير عمل مستمر وقابل للتوسع. |

| بساطة العملية | تحكم مستقل في الضغط والتلبيد لمزيد من المرونة والتحسين. |

| المقايضات | قد تقلل المسامية الأعلى ونمو الحبيبات المحتمل من القوة الميكانيكية مقارنة بالكبس على الساخن. |

هل أنت مستعد لتحسين عملية التصنيع لديك باستخدام حلول الأفران المتقدمة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بأنظمة أفران عالية الحرارة ومصممة خصيصًا. تم تصميم مجموعة منتجاتنا - بما في ذلك الأفران ذات الصندوق، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD - لتلبية احتياجاتك التجريبية الفريدة مع قدرات تخصيص عميقة وقوية. سواء كنت تركز على الإنتاج الفعال من حيث التكلفة أو تعظيم أداء المواد، فإن خبرتنا في عمليات تكنولوجيا المساحيق المعدنية مثل الضغط البارد والتلبيد يمكن أن تساعدك في تحقيق نتائج فائقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة مختبرك ودفع الابتكار!

دليل مرئي

المنتجات ذات الصلة

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن التلبيد بالبلازما الشرارة SPS

- فرن تلبيد البورسلين الزركونيا الخزفي للأسنان مع محول لترميمات السيراميك

يسأل الناس أيضًا

- لماذا يعد المعايرة مهمة لأفران التلبيد لطب الأسنان؟ ضمان ترميمات مثالية وتجنب الإخفاقات المكلفة

- ما هو الغرض من أفران تلبيد الأسنان؟ تحويل الزركونيا إلى ترميمات أسنان متينة وعالية الجودة

- لماذا تعتبر دقة التحكم في درجة الحرارة مهمة في أفران تلبيد الأسنان؟ لضمان ترميمات أسنان قوية وجمالية

- ما هي بعض الأخطاء الشائعة عند تشغيل أفران التلبيد لطب الأسنان؟ تجنب الأخطاء المكلفة للحصول على ترميمات زركونيا مثالية

- ما هي آثار التحميل الزائد لفرن التلبيد السني؟ ضمان استعادة زركونيا موثوقة وعالية الجودة