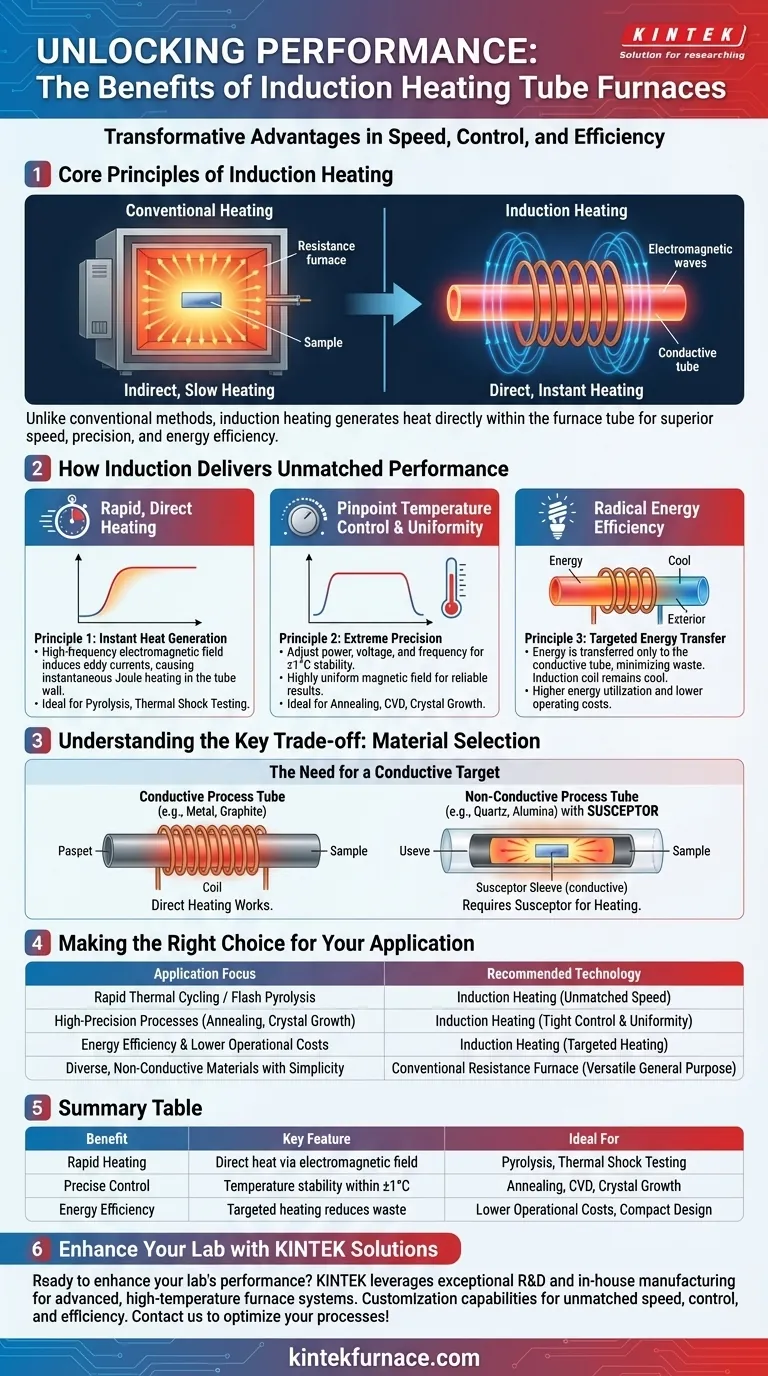

في جوهره، يوفر فرن الأنبوب ذو التسخين بالحث ثلاث فوائد تحويلية مقارنة بالطرق التقليدية: سرعة استثنائية، وتحكم دقيق، وكفاءة طاقة فائقة. تنبع هذه المزايا من قدرته الفريدة على توليد الحرارة مباشرة داخل أنبوب الفرن نفسه، بدلاً من الاعتماد على عناصر تسخين بطيئة وغير مباشرة.

بينما تقوم الأفران التقليدية بتسخين حجرة كبيرة لإشعاع الدفء ببطء على العينة، تستخدم أفران الحث مجالًا كهرومغناطيسيًا لتوليد الحرارة داخل أنبوب الفرن الموصل. هذا الاختلاف الأساسي هو مصدر مزاياه الرئيسية في السرعة والدقة والكفاءة.

كيف يوفر الحث أداءً لا مثيل له

فوائد التسخين بالحث ليست مجرد تحسينات تدريجية؛ بل هي نتيجة لعملية فيزيائية مختلفة بشكل أساسي. إن فهم هذه العملية يوضح سبب تفوقها في التطبيقات الصعبة.

المبدأ 1: التسخين السريع والمباشر

يولد ملف الحث مجالًا كهرومغناطيسيًا عالي التردد. عندما يتم وضع مادة موصلة، مثل أنبوب فرن معدني أو جرافيتي، داخل هذا المجال، يسبب المجال تيارات دوامية قوية داخل جدار الأنبوب.

مقاومة مادة الأنبوب لهذه التيارات تولد حرارة فورية ومكثفة - وهو مبدأ يُعرف بالتسخين جول (Joule heating). يسمح هذا للفرن بالوصول إلى درجات الحرارة المستهدفة في جزء صغير من الوقت الذي تتطلبه أفران المقاومة، والتي يجب أن تسخن أولاً عناصر السيراميك الضخمة ثم تشع تلك الحرارة ببطء إلى الداخل.

هذا التسخين السريع حاسم للعمليات مثل الانحلال الحراري أو اختبار الصدمة الحرارية، حيث يكون معدل تغير درجة الحرارة متغيرًا رئيسيًا في العملية.

المبدأ 2: التحكم الدقيق في درجة الحرارة والتوحيد

نظرًا لأن الحرارة يتم توليدها بواسطة مجال كهرومغناطيسي، يمكن التحكم في درجة الحرارة بدقة متناهية عن طريق تعديل تيار مصدر الطاقة وجهده وتردده.

يتيح هذا التحكم المباشر والفوري الحفاظ على استقرار درجة الحرارة غالبًا في حدود ±1 درجة مئوية، مما يضمن نتائج عالية التكرار والموثوقية.

علاوة على ذلك، يمكن تصميم ملف الحث لإنشاء مجال مغناطيسي موحد للغاية على طول منطقة العملية. يضمن هذا توحيدًا ممتازًا لدرجة الحرارة، وهو أمر حيوي لتطبيقات مثل الترسيب الكيميائي للبخار (CVD) وتطبيع المعادن (annealing)، حيث يمكن أن تؤدي الاختلافات الصغيرة في درجة الحرارة إلى الإضرار بالنتائج.

المبدأ 3: كفاءة الطاقة الجذرية

في الفرن التقليدي، يتم إهدار قدر كبير من الطاقة في تسخين جدران الفرن والعزل والهواء المحيط. التسخين بالحث أكثر استهدافًا بكثير.

يتم نقل الطاقة مباشرة إلى أنبوب الفرن الموصل، مع تسرب القليل جدًا من الحرارة إلى البيئة. فقط قطعة العمل هي التي تصبح ساخنة، بينما يظل ملف الحث نفسه باردًا عند اللمس.

يؤدي هذا النهج المستهدف إلى استخدام طاقة أعلى بكثير وتكاليف تشغيل أقل، حيث يتم هدر طاقة كهربائية أقل كحرارة محيطية. كما يوفر التصميم المدمج لأنظمة الحث مساحة قيمة في المختبر أو المصنع.

فهم المقايضة الرئيسية: اختيار المواد

على الرغم من قوته، فإن آلية التسخين بالحث تقدم اعتبارًا حاسمًا يحدد حالات استخدامه.

الحاجة إلى هدف موصل

يعمل التسخين بالحث فقط على المواد الموصلة للكهرباء. إذا كانت عمليتك تتطلب أنبوبًا غير موصل، مثل الكوارتز أو الألومينا، من أجل الخمول الكيميائي، فلن يسخن من تلقاء نفسه في ملف الحث.

الحل هو استخدام حامل (susceptor) - وهو غلاف أو أنبوب مصنوع من مادة موصلة (مثل الجرافيت أو كربيد السيليكون) يتم وضعه داخل أنبوب العملية غير الموصل.

يسخن المجال الحثي الحامل، الذي يشع بعد ذلك حرارة إلى العينة الموجودة بالداخل. يحافظ هذا على مزايا التسخين والتحكم السريع مع السماح باستخدام أنابيب عمليات غير موصلة.

التسخين بالحث مقابل التقليدي

فرن التسخين بالمقاومة أبسط وسوف يسخن أي مادة توضع بداخله، مما يجعله أداة متعددة الأغراض.

يوفر فرن الحث أداءً فائقًا في السرعة والتحكم والكفاءة، ولكنه يتطلب إما أنبوب عملية موصل أو استخدام حامل (susceptor).

اتخاذ القرار الصحيح لتطبيقك

يجب أن يسترشد قرار استخدام فرن أنبوبي ذي حث بالمتطلبات المحددة لعمليتك.

- إذا كان تركيزك الأساسي هو الدورات الحرارية السريعة أو الانحلال الحراري الخاطف: فإن سرعة التسخين والتبريد التي لا مثيل لها للحث هي الميزة الواضحة.

- إذا كان تركيزك الأساسي هو العمليات عالية الدقة مثل التطبيع أو نمو البلورات: فإن التحكم الدقيق في درجة الحرارة وتوحيد نظام الحث سيؤدي إلى نتائج أكثر موثوقية وقابلية للتكرار.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة وتكاليف التشغيل المنخفضة: فإن التسخين المستهدف للحث يقلل بشكل كبير من الطاقة المهدرة مقارنة بالفرن التقليدي الذي يعمل لفترات طويلة.

- إذا كان تركيزك الأساسي هو معالجة مواد متنوعة وغير موصلة بأقصى قدر من البساطة: قد يكون فرن الأنبوب ذو التسخين بالمقاومة التقليدي خيارًا أبسط وأكثر مرونة.

يعتمد اختيار التكنولوجيا المناسبة على فهم أهم متطلبات عمليتك.

جدول ملخص:

| الميزة | الميزة الرئيسية | مثالي لـ |

|---|---|---|

| التسخين السريع | توليد الحرارة المباشر عبر المجال الكهرومغناطيسي | الانحلال الحراري، اختبار الصدمة الحرارية |

| التحكم الدقيق | استقرار درجة الحرارة في حدود ±1 درجة مئوية | التطبيع، CVD، نمو البلورات |

| كفاءة الطاقة | التسخين المستهدف يقلل الهدر | تكاليف تشغيل أقل، تصميم مدمج |

هل أنت مستعد لتعزيز أداء مختبرك بحلول تسخين حثي مخصصة؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير أنظمة أفران متقدمة ذات درجة حرارة عالية، بما في ذلك أفران الأنابيب وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميق لدينا توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يوفر سرعة وتحكمًا وكفاءة لا مثيل لها. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك وتحقيق نتائج أفضل!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%