في جوهره، يتم اختيار اللحام بالنحاس في الفراغ لمعدات توليد الطاقة لأنه يخلق وصلات نظيفة وقوية وخالية من الإجهاد بشكل استثنائي، وهي أمور حاسمة للموثوقية والأداء. تحدث هذه العملية داخل فراغ، مما يمنع تكون الأكاسيد ويلغي الحاجة إلى المواد المتدفقة المسببة للتآكل، وينتج عنه روابط نقية معدنياً ضرورية لمكونات مثل خلايا الوقود والمبادلات الحرارية.

التحدي الأساسي في تصنيع مكونات توليد الطاقة هو ضمان الموثوقية المطلقة تحت الضغط الحراري والميكانيكي الشديد. يحل اللحام بالنحاس في الفراغ هذه المشكلة عن طريق خلق بيئة متحكم بها تمامًا تنتج وصلات ذات سلامة فائقة، خالية من التلوث والإجهادات الداخلية التي تسبب الأعطال في طرق الربط الأخرى.

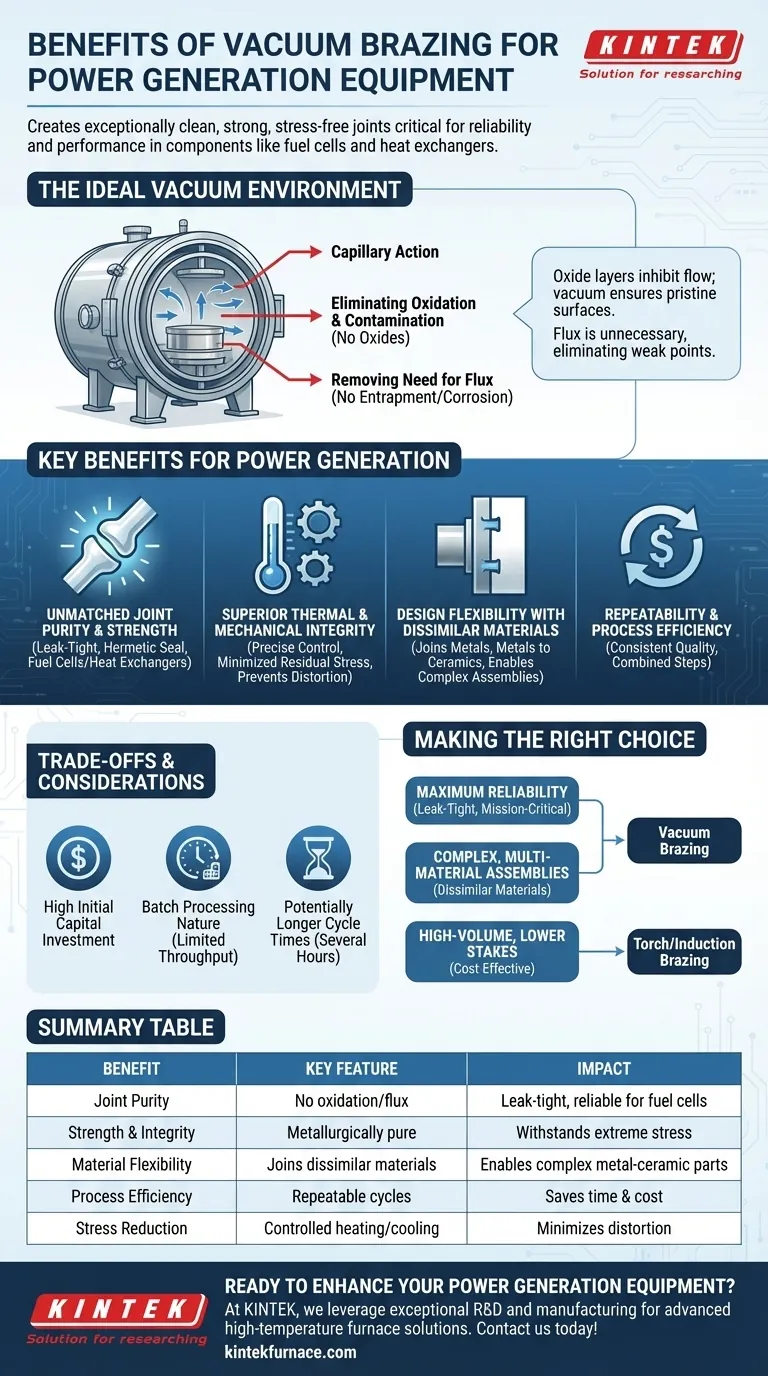

لماذا يعتبر الفراغ البيئة المثالية

لفهم فوائد اللحام بالنحاس في الفراغ، يجب عليك أولاً فهم دور الفراغ نفسه. تتضمن العملية تسخين معدن حشو بين مكونين داخل فرن تفريغ حتى يذوب ويتدفق إلى المفصل عن طريق الخاصية الشعرية.

القضاء على الأكسدة والتلوث

عن طريق إزالة الهواء من الفرن، يتم التخلص من الأكسجين والغازات الجوية الأخرى. وهذا يمنع تكون الأكاسيد على الأسطح المعدنية أثناء التسخين.

تعمل طبقات الأكاسيد كحواجز تمنع تدفق معدن الحشو وتخلق روابط ضعيفة وغير موثوقة. يضمن الفراغ بقاء الأسطح نقية، مما يؤدي إلى مفصل قوي ونظيف.

إلغاء الحاجة إلى التدفق

في اللحام بالنحاس التقليدي، يلزم وجود مادة متدفقة كيميائية لإذابة الأكاسيد وتنظيف الأسطح المعدنية. ومع ذلك، يمكن أن تحبس المادة المتدفقة داخل المفصل، مما يخلق نقطة ضعف أو مصدرًا للتآكل في المستقبل.

يجعل اللحام بالنحاس في الفراغ المادة المتدفقة غير ضرورية تمامًا. وهذا يزيل خطر انحباس المادة المتدفقة والحاجة إلى عمليات تنظيف مكثفة بعد اللحام بالنحاس، مما يوفر الوقت والتكلفة.

الفوائد الرئيسية لمكونات توليد الطاقة

بالنسبة لمعدات توليد الطاقة، حيث الفشل ليس خيارًا، تترجم مزايا العملية هذه إلى فوائد أداء ملموسة.

نقاء وقوة وصلات لا مثيل لها

تنتج البيئة الخالية من التلوث وصلات ساطعة ولامعة نقية معدنياً. وهذا يؤدي إلى أقصى قوة للربط ووصلات محكمة الغلق مانعة للتسرب.

بالنسبة لتطبيقات مثل خلايا الوقود أو المبادلات الحرارية عالية الضغط، فإن هذا المستوى من سلامة المفصل غير قابل للتفاوض لكل من السلامة والكفاءة.

سلامة حرارية وميكانيكية فائقة

تسمح أفران التفريغ بالتحكم الدقيق في معدلات التسخين والتبريد. يقلل هذا الدوران الحراري البطيء والمنتظم من الإجهاد المتبقي داخل المكون.

يقلل الإجهاد الداخلي المنخفض من التشوه والتشقق والفشل المبكر، خاصة في الأجزاء التي تخضع لتمدد وانكماش حراري ثابت أثناء التشغيل. وهذا يحافظ على الخصائص المعدنية والقوة المقصودة للمواد الأصلية.

مرونة التصميم مع المواد غير المتشابهة

يتفوق اللحام بالنحاس في الفراغ في ربط المواد غير المتشابهة، مثل المعادن المختلفة أو حتى المعادن بالسيراميك.

تعد هذه القدرة حاسمة للتجميعات المعقدة مثل خلايا الوقود بأكسيد صلب، والتي غالبًا ما تجمع بين المكونات المعدنية والسيراميكية لإدارة الحرارة والتوصيل الكهربائي.

قابلية التكرار وكفاءة العملية

بمجرد برمجة دورة اللحام بالنحاس، يمكن تكرارها بدقة عالية بشكل استثنائي. وهذا يضمن جودة متسقة عبر دفعات الإنتاج الكبيرة.

علاوة على ذلك، يمكن غالبًا إجراء عمليات مثل المعالجة الحرارية والتصليد بالشيخوخة في نفس دورة الفرن مثل اللحام بالنحاس نفسه، مما يبسط بشكل كبير سير عمل التصنيع.

فهم المقايضات والاعتبارات

على الرغم من قوته، فإن اللحام بالنحاس في الفراغ ليس الحل الشامل لجميع احتياجات الربط. تتطلب الموضوعية الاعتراف بحدوده.

استثمار رأسمالي أولي مرتفع

تمثل أفران التفريغ نفقات رأسمالية كبيرة مقارنة بمعدات الربط الأخرى مثل أنظمة الشعلة أو الحث. يجب تبرير التكلفة بالحاجة إلى نتائج عالية الجودة وقابلة للتكرار.

طبيعة المعالجة بالدفعات

اللحام بالنحاس في الفراغ هو بطبيعته عملية دفعات. يتم تحميل المكونات، وإغلاق الفرن، وسحب الفراغ، وتشغيل الدورة الحرارية. وهذا يمكن أن يحد من الإنتاجية مقارنة بالعمليات المستمرة.

أوقات دورة أطول محتملة

بينما يكون دمج الخطوات فعالاً، فإن معدلات التسخين والتبريد البطيئة المطلوبة تعني أن دورة الفرن الواحدة يمكن أن تستغرق عدة ساعات. يجب أخذ ذلك في الاعتبار عند تخطيط الإنتاج.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار عملية الربط الصحيحة بالكامل على المتطلبات المحددة لمشروعك من حيث الأداء والتكلفة والحجم.

- إذا كان تركيزك الأساسي هو أقصى قدر من الموثوقية والأداء المانع للتسرب: يعتبر اللحام بالنحاس في الفراغ الخيار الأفضل للمكونات ذات الأهمية القصوى حيث يمكن أن يكون الفشل كارثيًا.

- إذا كان تركيزك الأساسي هو ربط تجميعات معقدة ومتعددة المواد: تعد قدرة اللحام بالنحاس في الفراغ على ربط المواد غير المتشابهة مثل المعادن والسيراميك عاملاً ممكناً رئيسياً.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة من المكونات الأبسط ذات المخاطر الأقل: قد توفر الطرق الأخرى مثل اللحام بالنحاس بالشعلة أو الحث حلاً أكثر فعالية من حيث التكلفة إذا لم تكن النقاء المعدني المطلق مطلوبًا.

في النهاية، يعد اختيار اللحام بالنحاس في الفراغ استثمارًا في التحكم في العملية لضمان أعلى مستوى من سلامة المكونات.

جدول الملخص:

| الفائدة | الميزة الرئيسية | التأثير على توليد الطاقة |

|---|---|---|

| نقاء الوصلة | لا أكسدة أو تدفق | وصلات مانعة للتسرب وموثوقة لخلايا الوقود |

| القوة والسلامة | روابط نقية معدنياً | تتحمل الإجهاد الحراري والميكانيكي الشديد |

| مرونة المواد | يربط المواد غير المتشابهة | يتيح التجميعات المعقدة مثل الأجزاء المعدنية-السيراميكية |

| كفاءة العملية | دورات قابلة للتكرار مع خطوات مدمجة | يوفر الوقت والتكلفة في التصنيع |

| تقليل الإجهاد | تسخين وتبريد متحكم بهما | يقلل من مخاطر التشوه والفشل |

هل أنت مستعد لتعزيز معدات توليد الطاقة الخاصة بك باللحام بالنحاس في الفراغ الموثوق به؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول أفران متطورة ذات درجة حرارة عالية، بما في ذلك أفران التفريغ والجو وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نستطيع تلبية احتياجاتك التجريبية والإنتاجية الفريدة بدقة، مما يوفر وصلات نظيفة وقوية لمكونات مثل خلايا الوقود والمبادلات الحرارية.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة تعزيز أداء وموثوقية معداتك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد