عند اختيار عملية الربط، فإن الفرق الأساسي بين اللحام بالنحاس في الفراغ واللحام التقليدي ليس مجرد تقنية، بل هو فلسفة أساسية حول كيفية التعامل مع المواد الأساسية. فبينما يقوم اللحام بدمج الأجزاء عن طريق صهرها معًا، يقوم اللحام بالنحاس في الفراغ بربطها باستخدام معدن حشو عند درجة حرارة أقل، مما يحافظ على سلامة المكونات. يؤدي هذا إلى استقرار أبعادي فائق، والقدرة على ربط المواد المتباينة، ومفاصل نظيفة وبكر دون تشوه.

القرار بين اللحام بالنحاس في الفراغ واللحام التقليدي لا يتعلق بأيهما "أفضل"، بل أي عملية تحافظ بشكل أفضل على الخصائص الأساسية لمكوناتك. اللحام يدمج الأجزاء عن طريق تغيير تركيبها، بينما يقوم اللحام بالنحاس في الفراغ بربطها دون مساومة، مع الحفاظ على قوتها وأبعادها الأصلية.

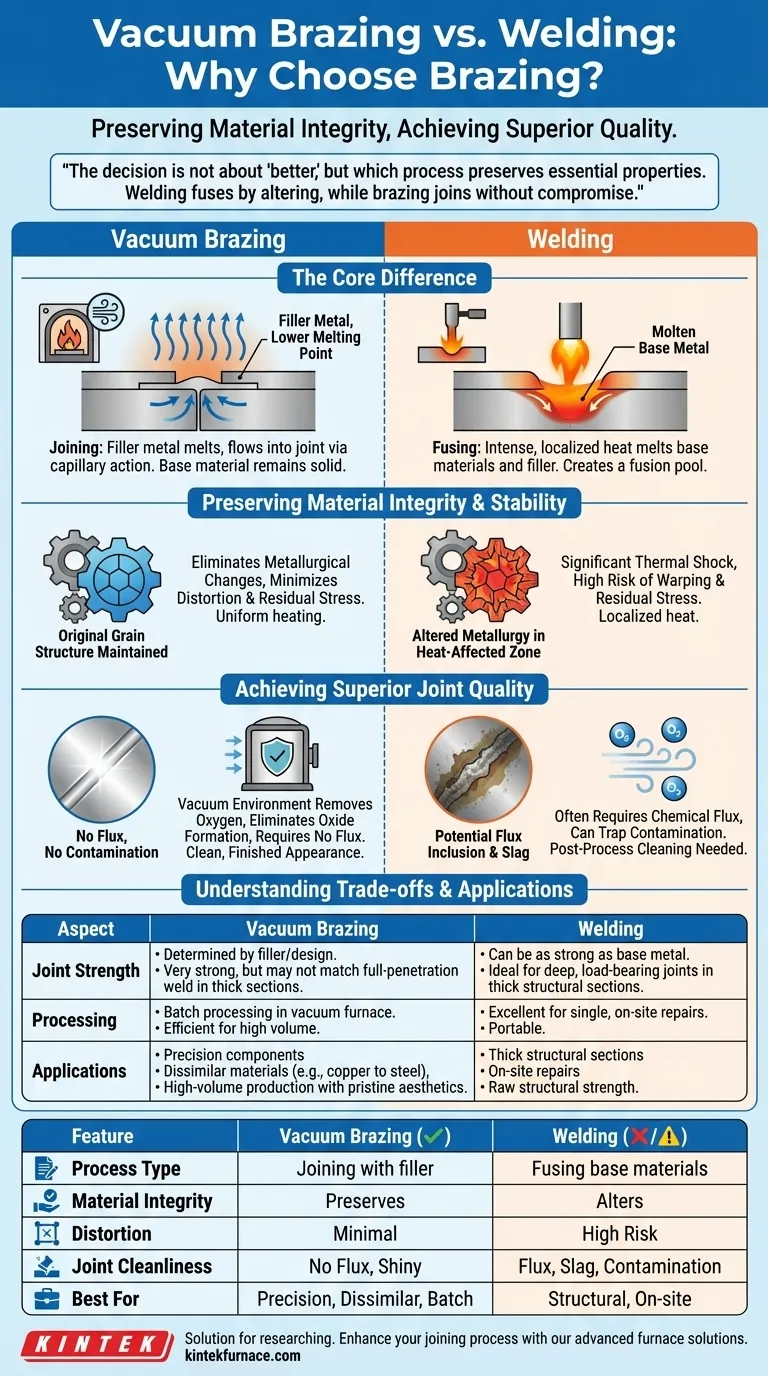

الفرق الأساسي: الربط مقابل الدمج (الصهر)

يكمن جوهر هذه المقارنة في كيفية تحقيق كل عملية للربط. يعد فهم هذا التمييز مفتاحًا لاختيار الطريقة المناسبة لتطبيقك.

كيف يعمل اللحام بالنحاس في الفراغ

اللحام بالنحاس في الفراغ هو عملية يتم فيها استخدام معدن حشو، تكون درجة انصهاره أقل من درجة انصهار المكونات الأساسية، لإنشاء وصلة. يتم تجميع الأجزاء، وتطبيق معدن الحشو، ويتم تسخين المجموعة بأكملها بشكل موحد داخل فرن فراغي. يمنع الفراغ الأكسدة، وينصهر معدن الحشو وينساب إلى الوصلة عن طريق فعل الشعيرات الدموية، مما يخلق رابطًا قويًا ونظيفًا عند التبريد.

كيف يعمل اللحام التقليدي

على النقيض من ذلك، يستخدم اللحام حرارة مكثفة وموضعية لصهر حواف المواد الأم نفسها، وغالبًا ما يكون ذلك مصحوبًا بمادة حشو. تتصلب هذه الكتلة المنصهرة من المعدن المكون للأجزاء لتشكل الوصلة. هذه العملية تغير بشكل أساسي الخواص المعدنية للمواد الأساسية في المنطقة المتأثرة بالحرارة.

الحفاظ على سلامة المادة واستقرارها

تكمن أكبر ميزة للّحام بالنحاس في الفراغ في طبيعته اللطيفة والمتحكم بها، والتي تحمي الأجزاء التي يتم ربطها.

القضاء على التغيرات المعدنية

نظرًا لأن اللحام بالنحاس في الفراغ يحدث تحت درجة انصهار المواد الأساسية، فإنه لا يغير من خصائصها المتأصلة. يظل تركيب الحبيبات والصلابة والقوة للمكونات الأم دون تغيير، وهو أمر بالغ الأهمية للأجزاء المصممة بدقة أو المعالجة حرارياً.

تقليل التشوه والإجهاد المتبقي

يؤدي التسخين والتبريد البطيء والموحد داخل الفرن إلى تقليل الصدمة الحرارية والإجهاد المتبقي. وهذا يمنع التواء والتشوه المرتبطين عادة بالحرارة المكثفة والموضعية للحام، مما يضمن دقة أبعاد عالية في التجميع النهائي.

تحقيق جودة وصلة فائقة

تؤثر البيئة التي يتم فيها إنشاء الوصلة بشكل كبير على جودتها ومظهرها النهائي.

دور بيئة الفراغ

يعمل الفراغ كدرع وقائي نهائي. عن طريق إزالة الأكسجين والملوثات الجوية الأخرى، فإنه يمنع تكوين الأكاسيد على أسطح المعدن. وهذا يضمن أن معدن الحشو يمكنه الارتباط بنظافة وفعالية مع المواد الأم.

لا مادة تدفق (Flux)، لا تلوث

غالبًا ما يتطلب اللحام التقليدي واللحام التقليدي استخدام مادة تدفق كيميائية لتنظيف الأسطح ومنع الأكسدة. يمكن أن تعلق مادة التدفق هذه في الوصلة، مما يؤدي إلى التآكل ونقاط فشل محتملة. اللحام بالنحاس في الفراغ لا يتطلب مادة تدفق، مما يلغي هذا الخطر تمامًا ويزيل الحاجة إلى التنظيف بعد المعالجة.

مظهر نهائي نظيف

تخرج الأجزاء من الفرن الفراغي بمفاصل لامعة ونظيفة. لا يوجد خبث أو تناثر أو تغير في اللون لإزالته، مما يقلل بشكل كبير من العمل والتكاليف بعد المعالجة.

فهم المفاضلات

لا توجد عملية متفوقة عالميًا. إن الاعتراف بالمفاضلات ضروري لاتخاذ قرار مستنير.

قوة الوصلة والتصميم

يمكن للحام المنفذ بشكل صحيح أن يخلق وصلة قوية مثل المعدن الأساسي نفسه. يتم تحديد قوة الوصلة الملحومة بواسطة معدن الحشو وتصميم الوصلة (خاصة، تفاوت الفجوة ومساحة السطح). في حين أنه قوي للغاية، إلا أنه قد لا يضاهي القوة القصوى للحام الاختراق الكامل في التطبيقات الهيكلية السميكة.

المعدات ومعالجة الدُفعات

تمثل الأفران الفراغية استثمارًا رأسماليًا كبيرًا وهي الأنسب لمعالجة الدُفعات. هذا فعال للغاية لعمليات الإنتاج عالية الحجم ولكنه ليس عمليًا للإصلاحات الفردية في الموقع حيث يتفوق اللحام المحمول.

دمج العمليات

تتمثل إحدى الكفاءات الرئيسية للّحام بالنحاس في الفراغ في القدرة على دمج عمليات حرارية متعددة. من الممكن إجراء المعالجة الحرارية (Brazing)، والمعالجة الحرارية (Heat Treating)، وتقسية الشيخوخة (Age Hardening) كلها في دورة فرن واحدة مؤتمتة، مما يوفر وقتًا وطاقة هائلين في بيئة الإنتاج.

اتخاذ الخيار الصحيح لتطبيقك

اختر عمليتك بناءً على المتطلبات غير القابلة للتفاوض لمشروعك.

- إذا كان تركيزك الأساسي هو الدقة والمكونات الحساسة: اللحام بالنحاس في الفراغ هو الخيار الحاسم للحفاظ على الاستقرار الأبعادي ومنع تلف المواد.

- إذا كان تركيزك الأساسي هو ربط المواد المتباينة (مثل النحاس بالصلب، أو المعدن بالسيراميك): اللحام بالنحاس في الفراغ هو أحد أكثر الطرق الموثوقة والفعالة المتاحة.

- إذا كان تركيزك الأساسي هو القوة الهيكلية الخام على المقاطع السميكة: غالبًا ما يكون اللحام التقليدي هو الحل الأكثر مباشرة وفعالية من حيث التكلفة لإنشاء مفاصل عميقة تتحمل الأحمال.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم بجماليات نقية: تجعل كفاءة ونظافة اللحام بالنحاس في الفراغ منه مثاليًا لتصنيع أجزاء ذات جودة نهائية قابلة للتكرار.

من خلال فهم هذه المبادئ الأساسية، يمكنك بثقة اختيار طريقة الربط التي تحمي سلامة وتصميم مشروعك.

جدول ملخص:

| الجانب | اللحام بالنحاس في الفراغ | اللحام التقليدي |

|---|---|---|

| نوع العملية | الربط باستخدام معدن حشو أقل من درجة انصهار المادة الأساسية | الدمج عن طريق صهر المواد الأساسية |

| سلامة المادة | يحافظ على تركيب الحبيبات والخصائص | يغير الخواص المعدنية في المنطقة المتأثرة بالحرارة |

| التشوه | ضئيل بسبب التسخين الموحد | خطر كبير من الالتواء والإجهاد المتبقي |

| نظافة الوصلة | لا يوجد مادة تدفق، خالية من الأكسدة، تشطيب لامع | قد تتطلب مادة تدفق، مما يؤدي إلى خبث وتلوث |

| التطبيقات المناسبة | مكونات دقيقة، مواد متباينة، إنتاج عالي الحجم | مقاطع هيكلية سميكة، إصلاحات في الموقع |

هل أنت مستعد لتعزيز عملية الربط لديك بالدقة والموثوقية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجات حرارة عالية مصممة خصيصًا لمختبرك. يكمل خط إنتاجنا، والذي يشمل أفران الصندوق (Muffle Furnaces)، والأفران الأنبوبية (Tube Furnaces)، والأفران الدوارة (Rotary Furnaces)، وأفران الفراغ والجو المتحكم به (Vacuum & Atmosphere Furnaces)، وأنظمة الترسيب الكيميائي للبخار (CVD/PECVD)، بقدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. سواء كنت تتعامل مع مكونات دقيقة أو مواد متباينة، تضمن حلول اللحام بالنحاس في الفراغ لدينا جودة وصلة وكفاءة فائقة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم مشاريعك وتحقيق النتائج المثلى!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة