في جوهرها، تقدم المعالجة الحرارية بالفراغ طريقة متفوقة لتقوية المعادن عن طريق منع تفاعلات السطح التي تعاني منها عمليات التسخين التقليدية. من خلال إزالة الغازات الجوية، تمنع العملية الأكسدة وإزالة الكربنة، مما يؤدي إلى سطح لامع ونظيف بأقل تشوه وخواص ميكانيكية محسنة.

الميزة الأساسية للمعالجة الحرارية بالفراغ ليست فقط منع تلف السطح، بل تحقيق مستوى لا مثيل له من التحكم في العملية. هذا يحول المعالجة من طريقة تسخين بالقوة الغاشمة إلى أداة معدنية دقيقة لإنشاء مكونات ذات جودة أعلى، وأكثر اتساقًا، وأداء أفضل.

تحقيق سلامة سطحية فائقة

تتعلق الفوائد الأكثر فورية ووضوحًا للمعالجة الحرارية بالفراغ بجودة ونظافة سطح قطعة العمل النهائية. وهذا نتيجة مباشرة لإزالة الغازات المتفاعلة الموجودة في الجو العادي.

منع الأكسدة وإزالة الكربنة

في الفرن التقليدي، يتفاعل الأكسجين في الهواء مع سطح المعدن الساخن، مكونًا طبقة من الصدأ (الأكسدة). يمكن أن يتفاعل الكربون داخل الفولاذ أيضًا وينتشر خارج السطح (إزالة الكربنة)، مما يضعف المادة.

البيئة الفراغية تقضي تقريبًا على هذه الغازات المتفاعلة. وهذا يحافظ على الكيمياء السطحية الأصلية وسلامة المكون، مما يضمن عدم المساس بخصائصه المعدنية.

إنشاء سطح لامع وخالٍ من التلوث

نظرًا لمنع الأكسدة، تخرج الأجزاء من فرن الفراغ بسطح لامع ونظيف وغالبًا ما يكون براقًا. هذا السطح عالي الجودة يلغي في كثير من الأحيان الحاجة إلى التنظيف أو الطحن أو التشغيل الآلي بعد المعالجة لإزالة الصدأ.

علاوة على ذلك، يمكن للحرارة العالية والفراغ سحب الشوائب والزيوت والفوسفور المتبقي من السطح، وهي عملية تُعرف باسم إزالة الغازات. وهذا ينتج عنه منتج نهائي أنقى وأنظف.

منع التكسر الهيدروجيني

بعض العمليات والمواد عرضة للتكسر الهيدروجيني، حيث تتسلل ذرات الهيدروجين إلى التركيب الحبيبي للمعدن، مما يجعله هشًا. تزيل المعالجة بالفراغ بشكل فعال مصدر الهيدروجين، مما يمنع هذا النمط الشائع للفشل.

تعزيز الخواص المادية والأداء

بالإضافة إلى جودة السطح، تسمح البيئة المتحكم بها في فرن الفراغ بالتحكم الدقيق في البنية الداخلية للمادة، مما يؤدي إلى مكاسب كبيرة في الأداء.

التحكم الدقيق في درجة الحرارة والتوحيد

يتم التسخين في الفراغ بشكل أساسي عن طريق الإشعاع، وهو موحد بشكل استثنائي. وهذا يضمن وصول قطعة العمل بأكملها، بما في ذلك الأشكال الهندسية المعقدة، إلى درجة الحرارة المستهدفة في نفس الوقت، مع تجنب البقع الساخنة أو الباردة.

هذه الدرجة العالية من التحكم في درجة الحرارة والتوحيد أمر بالغ الأهمية لتحقيق تحولات معدنية متسقة ويمكن التنبؤ بها في جميع أنحاء الجزء.

تقليل التشوه والإجهاد الحراري

التسخين الموحد، جنبًا إلى جنب مع معدلات التبريد (التخميد) المتحكم بها بدقة، يقلل بشكل كبير من الإجهاد الحراري داخل المكون. وهذا يؤدي إلى الحد الأدنى من التشوه، والالتواء، والتغير الأبعاد.

بالنسبة للأجزاء عالية الدقة مثل الأدوات والقوالب ومكونات الفضاء الجوي، تعد هذه الميزة ذات أهمية قصوى، لأنها تقلل من معدلات الخردة والحاجة إلى تعديلات نهائية مكلفة.

تحسين الخواص الميكانيكية والعمر الافتراضي

يؤدي الجمع بين السطح البكر، وعدم إزالة الكربنة، والبنية المجهرية الموحدة والدقيقة إلى خواص ميكانيكية متفوقة. تُظهر المكونات المعالجة تحسنًا في القوة، والمتانة، ومقاومة التعب.

وهذا يترجم مباشرة إلى عمر خدمة أطول للأدوات والقوالب والأجزاء الهندسية الحيوية، مما يوفر قيمة كبيرة بمرور الوقت.

فهم المزايا التشغيلية

توفر المعالجة الحرارية بالفراغ أيضًا فوائد مقنعة لعملية التصنيع نفسها، مما يؤثر على الكفاءة والسلامة والتكلفة.

كفاءة عالية في العملية

تتمتع أفران الفراغ الحديثة بكفاءة حرارية عالية، مما يسمح بدورات تسخين وتبريد سريعة. وهذا يمكن أن يقصر أوقات العملية الإجمالية مقارنة ببعض طرق أفران الجو التقليدية.

تعزيز السلامة والصداقة البيئية

تعتبر أفران الفراغ أكثر أمانًا بطبيعتها، حيث إنها تلغي الحاجة إلى التعامل مع وتخزين وإدارة كميات كبيرة من الغازات القابلة للاشتعال أو المتفجرة أو السامة المحتملة (مثل الهيدروجين أو الأمونيا) المستخدمة في الأفران المتحكم بها بالغلاف الجوي.

العملية أيضًا خالية من التلوث، ولا تنتج أي انبعاثات ضارة أو منتجات ثانوية، مما يبسط الامتثال التنظيمي ويقلل من التأثير البيئي.

قابلية تكرار عالية واتساق

العملية مؤتمتة للغاية وتتحكم فيها الكمبيوتر. بمجرد إنشاء "وصفة" المعالجة، يمكن تنفيذها بقابلية تكرار واتساق استثنائيين من دفعة إلى أخرى. وهذا يؤدي إلى معدل نجاح أعلى ونتائج إنتاج أكثر موثوقية.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار المعالجة الحرارية بالفراغ على المتطلبات المحددة لمكونك وأولوياتك التشغيلية.

- إذا كان تركيزك الأساسي على المكونات عالية الدقة: فإن الحد الأدنى من التشوه والتشطيب اللامع يلغي المعالجة اللاحقة المكلفة، مما يجعله الخيار الأمثل للأدوات والقوالب وأجزاء الفضاء الجوي.

- إذا كان تركيزك الأساسي على سلامة المواد: بالنسبة للسبائك المتفاعلة أو التطبيقات التي تكون فيها كيمياء السطح حاسمة، فإن المعالجة بالفراغ هي الطريقة الوحيدة لضمان عدم وجود أكسدة أو إزالة كربنة.

- إذا كان تركيزك الأساسي على الأداء والعمر الافتراضي: فإن الخواص الميكانيكية المحسنة ومقاومة التعب التي توفرها المعالجة بالفراغ ستزيد من عمر خدمة المكونات الحيوية.

- إذا كان تركيزك الأساسي على السلامة التشغيلية والاستدامة: توفر المعالجة الحرارية بالفراغ بديلاً أنظف وأكثر أمانًا وصديقًا للبيئة للأفران الجوية التقليدية.

في نهاية المطاف، تقدم المعالجة الحرارية بالفراغ مستوى فائقًا من التحكم، مما يحولها من عملية تسخين بسيطة إلى أداة هندسية دقيقة.

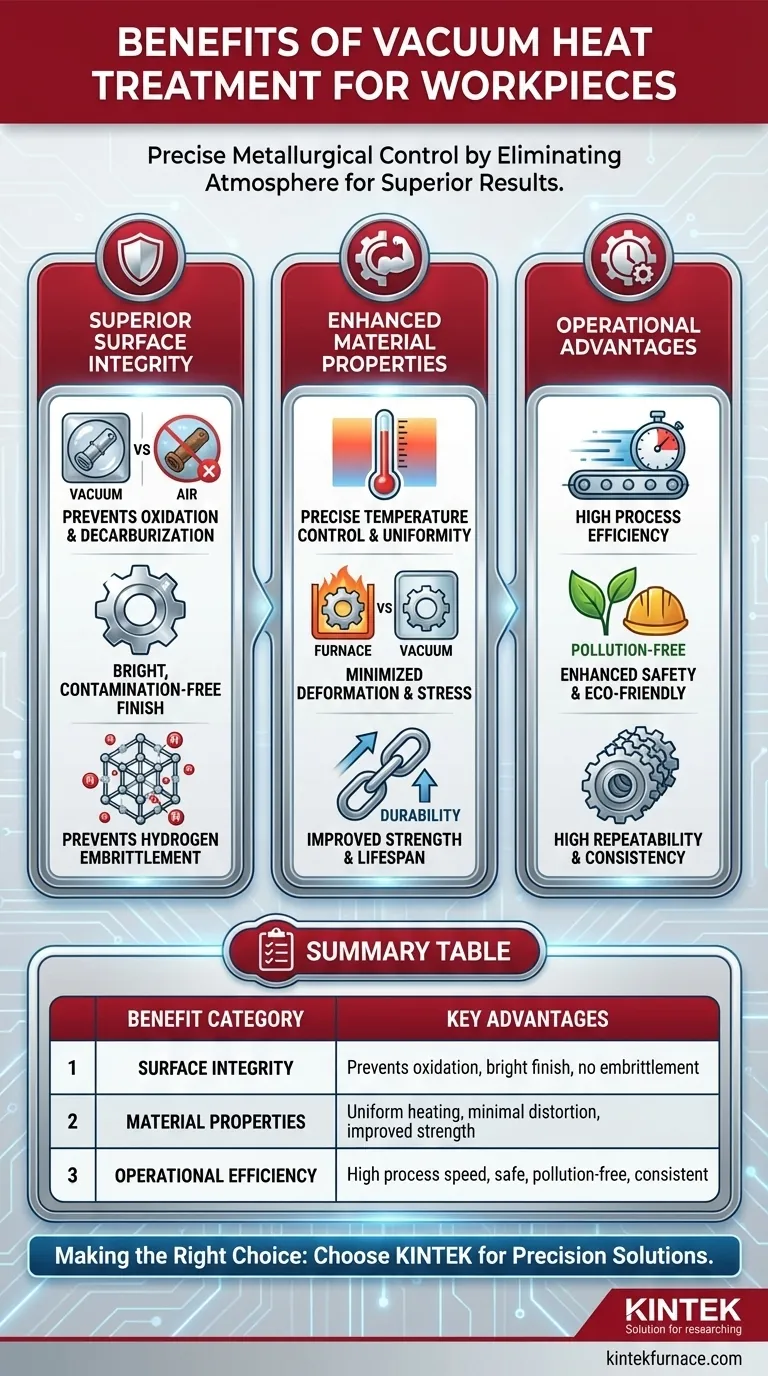

جدول الملخص:

| فئة الفائدة | المزايا الرئيسية |

|---|---|

| سلامة السطح | يمنع الأكسدة وإزالة الكربنة، تشطيب لامع، يقضي على التكسر الهيدروجيني |

| خواص المواد | تحكم دقيق في درجة الحرارة، تسخين موحد، الحد الأدنى من التشوه، قوة ومقاومة تعب محسنة |

| الكفاءة التشغيلية | كفاءة عالية في العملية، سلامة معززة، خالي من التلوث، قابلية تكرار عالية |

| ملائمة التطبيق | مثالي للتطبيقات عالية الدقة، السبائك التفاعلية، الحيوية للأداء، وذات التركيز على السلامة |

ارفع قدرات مختبرك باستخدام حلول الأفران ذات درجة الحرارة العالية المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة منتجات مصممة بدقة مثل أفران الكتم، الأنابيب، الأفران الدوارة، أفران الفراغ والغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نستطيع تلبية متطلباتك التجريبية الفريدة بدقة، مما يوفر كفاءة محسنة وسلامة وأداء. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تحول عمليات المعالجة الحرارية الخاصة بك وتحقق نتائج متفوقة لقطع عملك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية