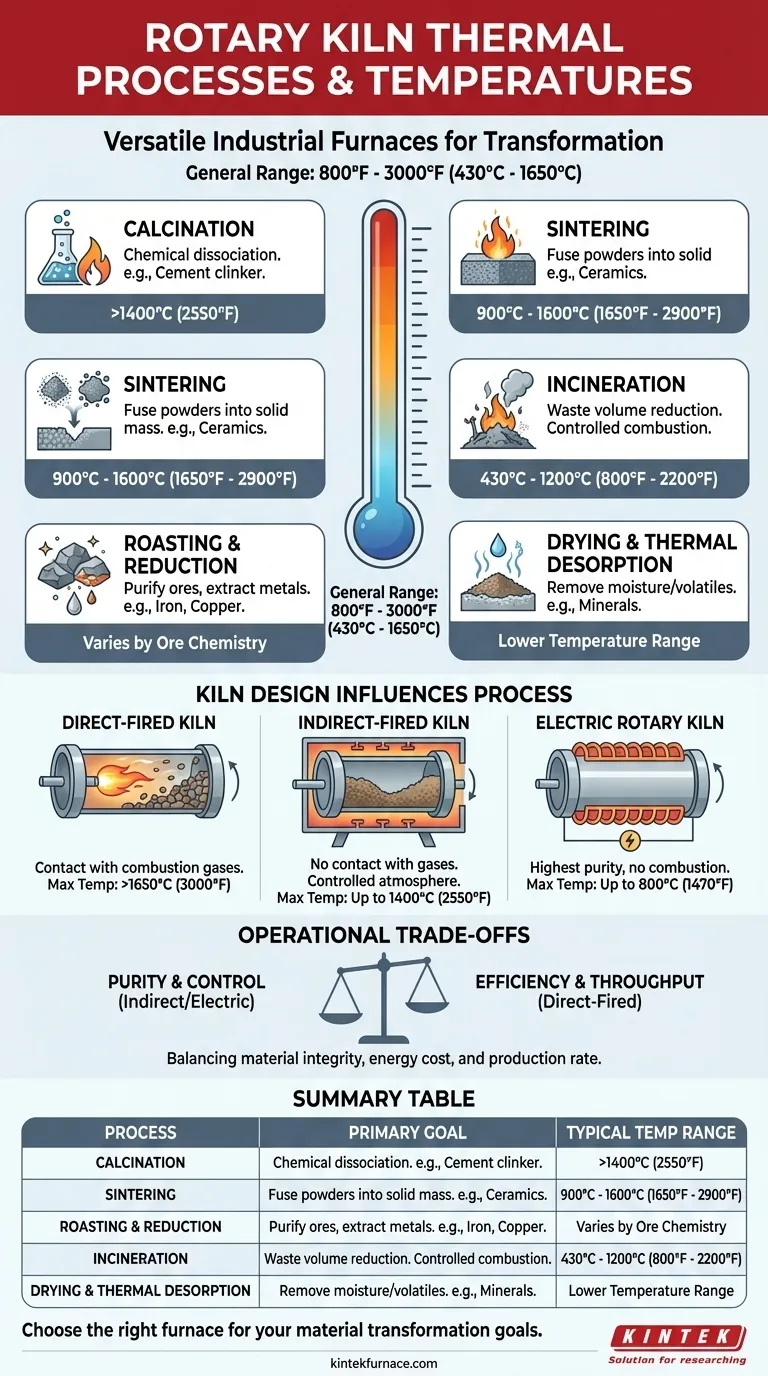

في جوهرها، الأفران الدوارة هي أفران صناعية متعددة الاستخدامات تقوم بمجموعة من العمليات الحرارية، وأكثرها شيوعًا التكليس والتلبيد والتحميص والحرق والتجفيف. يتم تحديد درجة حرارة التشغيل المحددة بالكامل بواسطة المادة والتحول الكيميائي أو الفيزيائي المطلوب، وعادة ما تقع ضمن نطاق واسع من 800 درجة فهرنهايت إلى 3000 درجة فهرنهايت (430 درجة مئوية إلى 1650 درجة مئوية).

الفكرة الأساسية هي أن الفرن الدوار ليس جهازًا واحدًا يناسب الجميع. العملية تحدد درجة الحرارة، وهما معًا يحددان تصميم الفرن - من طريقة التسخين إلى قدرات مناولة المواد - لتحقيق نتيجة صناعية محددة.

العمليات الحرارية الأساسية في الفرن الدوار

الوظيفة الأساسية للفرن الدوار هي تسهيل التفاعلات المستمرة ذات درجات الحرارة العالية عن طريق تقليب المواد عبر أسطوانة مسخنة دوارة. يضمن هذا تعرضًا موحدًا للحرارة ومعالجة متسقة.

التكليس: دفع التفاعلات الكيميائية

يستخدم التكليس الحرارة العالية لإحداث تفكك كيميائي للمادة. يتعلق الأمر بتفكيك المركبات، وليس مجرد إزالة الماء.

المثال الأكثر بروزًا هو في صناعة الأسمنت، حيث يتم تسخين خليط من الحجر الجيري والطين إلى أكثر من 1400 درجة مئوية لإنتاج الكلنكر، المكون الرئيسي للأسمنت البورتلاندي.

التلبيد: إنشاء كتلة صلبة

يسخن التلبيد المواد المسحوقة إلى نقطة أقل بقليل من الانصهار، مما يؤدي إلى اندماج الجسيمات معًا لتشكيل كتلة صلبة ومتماسكة.

هذه العملية حاسمة في صناعات السيراميك والمواد المقاومة للحرارة لإطلاق الطوب وتنشيط الطين، وعادة ما تتم عند درجات حرارة تتراوح بين 900 درجة مئوية و 1600 درجة مئوية.

التحميص والاختزال: تنقية الخامات

في التعدين والمعادن، يستخدم التحميص لتسخين الخامات لإزالة الشوائب أو تحضيرها لمزيد من المعالجة.

الاختزال هو عملية تعدين حراري محددة تستخدم لاستخلاص معادن مثل الحديد والنيكل والنحاس من خاماتها عند درجات حرارة عالية.

الحرق: إدارة النفايات

الحرق هو الاحتراق المتحكم فيه للمواد، ويستخدم بشكل أساسي في إدارة النفايات لتقليل حجم النفايات الحضرية أو الصناعية أو الطبية.

تحول هذه العملية النفايات الصلبة إلى رماد وغازات عادمة وحرارة، وتعمل عادة في نطاق 800 درجة فهرنهايت إلى 2200 درجة فهرنهايت.

التجفيف والتحلل الحراري: إزالة المواد المتطايرة

هذا أحد تطبيقات درجات الحرارة المنخفضة للأفران الدوارة. هدفها ببساطة هو إزالة الرطوبة أو المركبات المتطايرة الأخرى من المادة.

إنه شائع في معالجة المعادن للمواد مثل الجبس والبوكسيت ورمل السيليكا قبل أن تخضع لمعالجات ذات درجات حرارة أعلى.

كيف يؤثر تصميم الفرن على درجة الحرارة والعملية

الطريقة التي يولد بها الفرن الحرارة ويطبقها هي اختيار تصميم حاسم يعتمد بالكامل على متطلبات العملية، وخاصة الحاجة إلى جو متحكم فيه.

أفران الاحتراق المباشر

في فرن الاحتراق المباشر، تتدفق غازات الاحتراق الساخنة مباشرة فوق المادة التي تتم معالجتها ومن خلالها.

هذا فعال للغاية للعمليات السائبة مثل إنتاج الأسمنت والجير، حيث لا تكون المادة حساسة للتلوث من غاز المداخن. يمكن لهذه الأفران تحقيق أعلى درجات الحرارة اللازمة للتكليس.

أفران الاحتراق غير المباشر

هنا، يتم تسخين الأسطوانة الدوارة خارجيًا. المادة الموجودة بالداخل لا تتلامس أبدًا مع لهب الاحتراق أو الغازات.

هذا التصميم ضروري للعمليات التي تتطلب جوًا متحكمًا فيه أو حيث تكون نقاء المادة أمرًا بالغ الأهمية، مثل الانحلال الحراري ومعالجة سطح المحفز وإنتاج المواد الكيميائية المتخصصة. عادة ما تعمل حتى 1400 درجة مئوية.

أفران دوارة كهربائية

توفر الأفران الكهربائية أعلى مستوى من التحكم والنقاء، حيث لا يوجد احتراق على الإطلاق. إنها فعالة للغاية، حيث تتجاوز كفاءتها الحرارية غالبًا 95٪.

تحكمها الدقيق في درجة الحرارة يجعلها مثالية للمواد عالية القيمة أو الحساسة، على الرغم من أنها غالبًا ما تقتصر على درجات حرارة تشغيل تصل إلى حوالي 800 درجة مئوية.

فهم المقايضات التشغيلية

يتضمن اختيار العملية الحرارية الصحيحة الموازنة بين الكفاءة وسلامة المواد والتكلفة. درجة الحرارة هي مجرد متغير واحد في معادلة معقدة.

النقاء مقابل الكفاءة

الاحتراق المباشر هو الطريقة الأكثر كفاءة حرارياً لتسخين المواد الصلبة السائبة، ولكنه يخاطر بتلوث المنتج بمنتجات الاحتراق الثانوية. يحافظ الاحتراق غير المباشر على النقاء بتكلفة بعض الكفاءة الحرارية والتعقيد الميكانيكي.

درجة الحرارة مقابل وقت المكوث

تحقيق التفاعل المطلوب هو دالة لكل من درجة الحرارة والوقت الذي تقضيه المادة في الفرن (وقت المكوث). قد تقلل درجة الحرارة الأعلى من وقت المكوث المطلوب، ولكنها تزيد أيضًا من تكاليف الطاقة وتخاطر بالسخونة الزائدة أو انصهار المادة.

التحكم في العملية مقابل الإنتاجية

الأفران المباشرة الأبسط هي أدوات عمل قوية مصممة لتحقيق أقصى إنتاجية لمنتج واحد. قد يكون للأفران غير المباشرة أو الكهربائية الأكثر تعقيدًا تحكمًا فائقًا في ملفات تعريف الجو ودرجة الحرارة ولكن قد يكون لها معدلات إنتاجية أقل.

اتخاذ القرار الصحيح لهدفك

العملية المثلى هي تلك التي تحقق التحول المطلوب للمواد بشكل موثوق واقتصادي.

- إذا كان تركيزك الأساسي هو تحويل المواد السائبة (مثل الأسمنت أو الجير): تعتبر أفران الاحتراق المباشر هي المعيار الصناعي للتكليس عالي الحرارة، وتعمل فوق 1400 درجة مئوية لتحقيق أقصى قدر من الكفاءة.

- إذا كان تركيزك الأساسي هو نقاء المواد (مثل المحفزات أو المواد الكيميائية المتخصصة): توفر الأفران غير المباشرة أو الكهربائية التحكم الجوي اللازم والتسخين الدقيق المطلوب للتفاعلات الحساسة.

- إذا كان تركيزك الأساسي هو تقليل حجم النفايات: يعتبر الحرق في فرن احتراق مباشر هو الطريقة الأكثر شيوعًا للاحتراق المتحكم فيه وتدمير النفايات.

- إذا كان تركيزك الأساسي هو تنقية الخام أو استخلاص المعادن: تستخدم عمليات التحميص والاختزال في علم المعادن، مع درجات حرارة مصممة خصيصًا لكيمياء الخام.

في النهاية، يعتمد المعالجة الحرارية الناجحة على مطابقة الخصائص الفريدة لمادتك مع القدرات المحددة للفرن وطريقة تسخينه.

جدول ملخص:

| العملية | الهدف الأساسي | نطاق درجة حرارة التشغيل النموذجي |

|---|---|---|

| التكليس | التفكك الكيميائي (مثل إنتاج الكلنكر للأسمنت) | >1400 درجة مئوية (2550 درجة فهرنهايت) |

| التلبيد | دمج المواد المسحوقة في كتلة صلبة (مثل السيراميك) | 900 درجة مئوية - 1600 درجة مئوية (1650 درجة فهرنهايت - 2900 درجة فهرنهايت) |

| التحميص/الاختزال | تنقية الخامات أو استخلاص المعادن (مثل الحديد والنحاس) | يختلف حسب كيمياء الخام |

| الحرق | تقليل حجم النفايات عن طريق الاحتراق المتحكم فيه | 430 درجة مئوية - 1200 درجة مئوية (800 درجة فهرنهايت - 2200 درجة فهرنهايت) |

| التجفيف/التحلل الحراري | إزالة الرطوبة أو المواد المتطايرة (مثل المعادن) | نطاق درجة حرارة أقل |

| نوع الفرن | التحكم في الجو | أقصى درجة حرارة نموذجية |

| الاحتراق المباشر | تلامس المادة مع غازات الاحتراق | >1650 درجة مئوية (3000 درجة فهرنهايت) |

| الاحتراق غير المباشر | لا تلامس مع غازات الاحتراق | حتى 1400 درجة مئوية (2550 درجة فهرنهايت) |

| الكهربائي | أعلى نقاء، لا يوجد احتراق | حتى 800 درجة مئوية (1470 درجة فهرنهايت) |

هل أنت مستعد لتحسين عمليتك الحرارية؟

يعد اختيار الفرن المناسب أمرًا بالغ الأهمية لتحقيق أهداف تحويل المواد الخاصة بك، سواء كنت بحاجة إلى كفاءة الإنتاجية العالية لنظام الاحتراق المباشر أو التحكم الجوي الدقيق لفرن غير مباشر أو كهربائي.

KINTEK هي شريكك الموثوق به في حلول المعالجة الحرارية المتقدمة. بدعم من البحث والتطوير والتصنيع المتخصصين، نقدم مجموعة شاملة من الأفران المعملية والصناعية، بما في ذلك أنظمة الفرن المغلق، والأنبوبي، والدوار، والفراغي، و CVD. جميع أفراننا ذات درجات الحرارة العالية قابلة للتخصيص لتلبية متطلبات عمليتك الفريدة، مما يضمن الأداء الأمثل للتكليس والتلبيد والتحميص والمزيد.

دعنا نناقش تطبيقك. اتصل بخبرائنا اليوم للعثور على حل الفرن أو الفرن المثالي لاحتياجاتك.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

يسأل الناس أيضًا

- كيف يتم التحكم في عمق المادة في الفرن الدوار ولماذا هو مهم؟ تحسين نقل الحرارة والكفاءة

- ما هو الفرن الدوار بالتدفئة الكهربائية وما هي الصناعات التي تستخدمه؟ اكتشف التدفئة الدقيقة للمواد عالية النقاء

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية

- لماذا الفرن الدوار مناسب بشكل خاص لمعالجة FMDS عالية الكربون؟ حول نفايات الكربون إلى مورد