في الفرن الدوار، يتم التحكم في عمق طبقة المادة بشكل أساسي من خلال المعوقات الميكانيكية، وأكثرها شيوعًا هو حاجز الحلقة (ring dam) أو تصميم نهاية التفريغ المصمم خصيصًا. يعد هذا التحكم أمرًا بالغ الأهمية لأن عمق الطبقة يحدد بشكل مباشر كفاءة نقل الحرارة، ومدة بقاء المادة في الفرن (زمن المكوث)، والاستقرار العام والفعالية للعملية الحرارية بأكملها.

التحكم في عمق طبقة المادة ليس مجرد مسألة إدارة الحجم؛ إنه الرافعة الأساسية لإتقان وقت التلامس ومساحة السطح المعرضة لمصدر الحرارة. يضمن الحصول على هذا المعامل بشكل صحيح جودة المنتج واستخدام الطاقة، بينما يؤدي الخطأ فيه إلى عدم الكفاءة، وعدم اتساق المنتج، واحتمال حدوث تلف في المعدات.

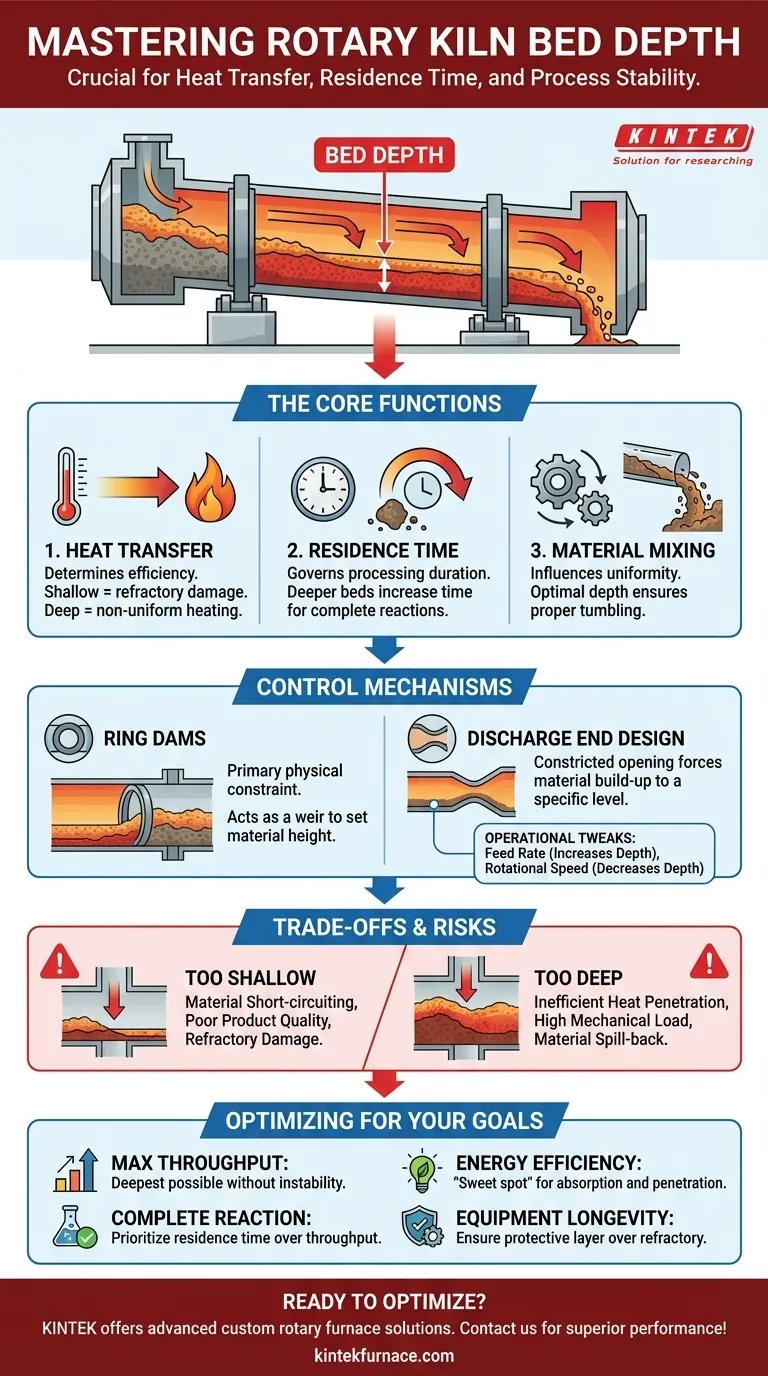

الوظيفة الأساسية لعمق طبقة المادة

إن فهم عمق طبقة المادة يعني فهم قلب الديناميكيات الحرارية والميكانيكية للفرن. إنه ليس رقمًا ثابتًا ولكنه متغير عملية رئيسي له عواقب مباشرة.

التحكم في نقل الحرارة

ينقل الفرن الدوار الحرارة إلى المادة من خلال إشعاع اللهب المباشر، وحمل الغاز الساخن، والتوصيل من الجدار الحراري الساخن. يحدد عمق الطبقة مدى فعالية حدوث ذلك.

إذا كانت الطبقة ضحلة جدًا، فقد تمر المادة بسرعة كبيرة أو ترتفع درجة حرارتها على السطح. والأهم من ذلك، أن الطبقة الضحلة تفشل في حماية البطانة الحرارية بشكل كافٍ من اصطدام اللهب المباشر، مما يزيد من التآكل وفقدان الطاقة.

إذا كانت الطبقة عميقة جدًا، فلن تصل الحرارة إلى قلب طبقة المادة. يؤدي هذا إلى منتج غير موحد حيث تتم معالجة الطبقات الخارجية ولكن الطبقات الداخلية تظل غير متأثرة، مما يهدر قدرًا كبيرًا من الطاقة.

التحكم في زمن المكوث

زمن المكوث - المدة التي تقضيها الجسيمات داخل الفرن - أمر بالغ الأهمية لمعظم التفاعلات الكيميائية والتغيرات الفيزيائية في الطور. يتم تنظيم هذا بواسطة عمق الطبقة، جنبًا إلى جنب مع ميل الفرن وسرعة دورانه.

يزيد الحاجز من عمق الطبقة، مما يبطئ بشكل فعال التقدم الأمامي للمادة ويزيد من زمن المكوث. هذا يضمن إكمال العمليات التي تتطلب مدة زمنية محددة، مثل التكليس أو الاحتراق العضوي.

التأثير على خلط المواد

الحركة الدورانية المميزة للفرن الدوار ضرورية لتعريض جميع أسطح الجسيمات للحرارة وضمان منتج موحد. يؤثر عمق الطبقة بشكل مباشر على جودة هذا الخلط.

يعزز العمق الأمثل سلسلة متتالية مستمرة للمادة أسفل وجه الطبقة. إذا كانت الطبقة عميقة جدًا، فقد يؤدي ذلك إلى "الانزلاق" أو "الانهيار الثلجي" حيث تتحرك أجزاء كبيرة مرة واحدة، مما ينتج عنه خلط ضعيف وإجهاد ميكانيكي على نظام القيادة للفرن.

آليات التحكم في عمق طبقة المادة

في حين أن معدل التغذية وسرعة الدوران لها تأثير، يتم تحديد عمق الطبقة بشكل أساسي من خلال ميزات التصميم المادي داخل الفرن.

دور حواجز الحلقة (Ring Dams)

يعد حاجز الحلقة، المعروف أيضًا باسم حلقة الاحتفاظ، آلية التحكم الأكثر شيوعًا. وهو عبارة عن هيكل فولاذي دائري، مبطن بمواد حرارية، يتم لحامه على السطح الداخلي لغلاف الفرن.

يعمل هذا الحاجز كسد. تتراكم المادة خلفه حتى يصل عمق الطبقة إلى ارتفاع الحاجز، وعند هذه النقطة ينسكب ويستمر في مساره نزولاً في الفرن. يتم تصميم ارتفاع الحاجز وموضعه خصيصًا لمتطلبات العملية.

تصميم نهاية التفريغ

في بعض الأفران، خاصة تلك التي لا تحتوي على حاجز في منتصف الفرن، فإن تصميم نهاية التفريغ نفسها هو الذي يتحكم في عمق الطبقة. يفرض الفتح الضيق أو الحاجز المدمج عند مسار التفريغ على المادة أن تتراكم إلى مستوى معين قبل أن تتمكن من الخروج، مما يحدد بفعالية عمق الطبقة للوحدة بأكملها.

التفاعل مع معلمات التشغيل

في حين أن الحواجز توفر القيد المادي الأساسي، يستخدم المشغلون متغيرات أخرى لإجراء تعديلات دقيقة. زيادة معدل تغذية المادة ستزيد ديناميكيًا من عمق الطبقة، في حين أن زيادة سرعة دوران الفرن تميل إلى نشر المادة، مما يقلل قليلاً من العمق.

فهم المفاضلات والمخاطر

يتطلب اختيار عمق طبقة المادة موازنة بين الأهداف المتنافسة. قد يؤدي سوء تقدير هذا المعامل إلى مشاكل تشغيلية كبيرة.

خطر عمق الطبقة غير الكافي

قد يتسبب السرير الضحل جدًا في التوصيل المختصر للمادة (short-circuiting)، حيث يتم حمل الجسيمات الدقيقة بواسطة تيار الغاز قبل معالجتها بالكامل. يؤدي هذا إلى انخفاض الإنتاجية وسوء جودة المنتج. كما أنه يعرض البطانة الحرارية لإجهاد حراري مفرط، مما يقلل من عمرها.

خطر عمق الطبقة المفرط

الطبقة العميقة جدًا غير فعالة، حيث تفشل الحرارة في الوصول إلى قلب المادة. يزيد بشكل كبير من الحمل الميكانيكي على نظام قيادة الفرن، والمحامل، والغلاف. في الحالات الشديدة، يمكن أن يتسبب في انسكاب المادة مرة أخرى خارج طرف التغذية، مما يشكل خطرًا على السلامة والتشغيل.

اتخاذ القرار الصحيح لعمليتك

عمق الطبقة المثالي ليس قيمة عالمية ولكنه يمليه هدفك المادي والعملي المحدد.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية: ستحاول تحقيق عمق طبقة يكون عميقًا قدر الإمكان دون المساس بتوحيد المنتج أو التسبب في عدم استقرار تشغيلي.

- إذا كان تركيزك الأساسي هو ضمان اكتمال التفاعل الكيميائي: ستعطي الأولوية لعمق الطبقة وتكوين الحاجز الذي يضمن زمن المكوث المطلوب، حتى لو عنى ذلك إنتاجية أقل قليلاً.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة: ستبحث عن "النقطة المثالية" حيث تكون الطبقة عميقة بما يكفي لامتصاص غالبية الحرارة المتاحة ولكنها ضحلة بما يكفي لكي تخترق هذه الحرارة المادة بالكامل.

- إذا كان تركيزك الأساسي هو طول عمر المعدات: ستضمن دائمًا أن تكون الطبقة عميقة بما يكفي لتوفير طبقة واقية فوق المادة الحرارية، وتجنب التعرض المباشر للهب وتقليل الصدمة الحرارية.

في نهاية المطاف، إتقان عمق الطبقة يتعلق بتحويل بُعد مادي بسيط إلى أداة دقيقة لتحسين العملية.

جدول الملخص:

| الجانب | تأثير عمق الطبقة | آلية التحكم |

|---|---|---|

| نقل الحرارة | يؤثر على الكفاءة؛ الضحالة المفرطة تخاطر بتلف البطانة الحرارية، والعمق المفرط يسبب تسخينًا غير متجانس | حواجز الحلقة، تصميم نهاية التفريغ |

| زمن المكوث | يحدد مدة المعالجة؛ تزيد الطبقات الأعمق من وقت التفاعلات | الحواجز، معدل التغذية، سرعة الدوران |

| خلط المواد | يؤثر على التوحيد؛ يضمن العمق الأمثل الدوران السليم، وتجنب الانزلاق | تعديلات عمق الطبقة عبر المعوقات الميكانيكية |

| المخاطر التشغيلية | الضحالة تؤدي إلى التوصيل المختصر؛ العمق المفرط يزيد الحمل الميكانيكي وعدم الكفاءة | الموازنة بين العمق وأهداف العملية |

هل أنت مستعد لتحسين عمق طبقة الفرن الدوار الخاص بك لتحقيق أداء فائق؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة للأفران ذات درجات الحرارة العالية، بما في ذلك الأفران الدوارة وغير ذلك. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، مما يعزز نقل الحرارة والكفاءة وجودة المنتج. لا تدع أوجه القصور تعيقك - اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تفيد مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

يسأل الناس أيضًا

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية

- ما هي المكونات الرئيسية في بناء الفرن الدوار؟ دليل الأنظمة الأساسية

- كيف تتحرك المواد الخام داخل الفرن الدوار؟ إتقان التدفق المتحكم فيه لمعالجة فعالة

- كيف يفيد التحكم الآلي في الأفران الدوارة الكهربائية العمليات الصناعية؟ تحقيق دقة وكفاءة لا مثيل لهما