في الأساس، يدور تكوين فرن الأنبوب المنقسم حول خمسة مجالات رئيسية: الأداء الحراري، والأبعاد المادية، والتحكم في الجو، وملحقات المعالجة، وأنظمة التحكم. تتيح لك الخيارات الأساسية تحديد درجة الحرارة القصوى، وحجم المنطقة المسخنة، وعدد مناطق التسخين المستقلة، وما إذا كان يمكن تشغيل الفرن تحت التفريغ أو في بيئة غازية خاضعة للرقابة.

الهدف من تكوين الفرن ليس زيادة كل مواصفات إلى أقصى حد، بل مواءمة قدرات الفرن بدقة مع المتطلبات الحرارية والجوية لمادتك أو عمليتك المحددة. يؤدي التكوين غير المتطابق إلى تشغيل غير فعال، ونتائج سيئة، وتكاليف غير ضرورية.

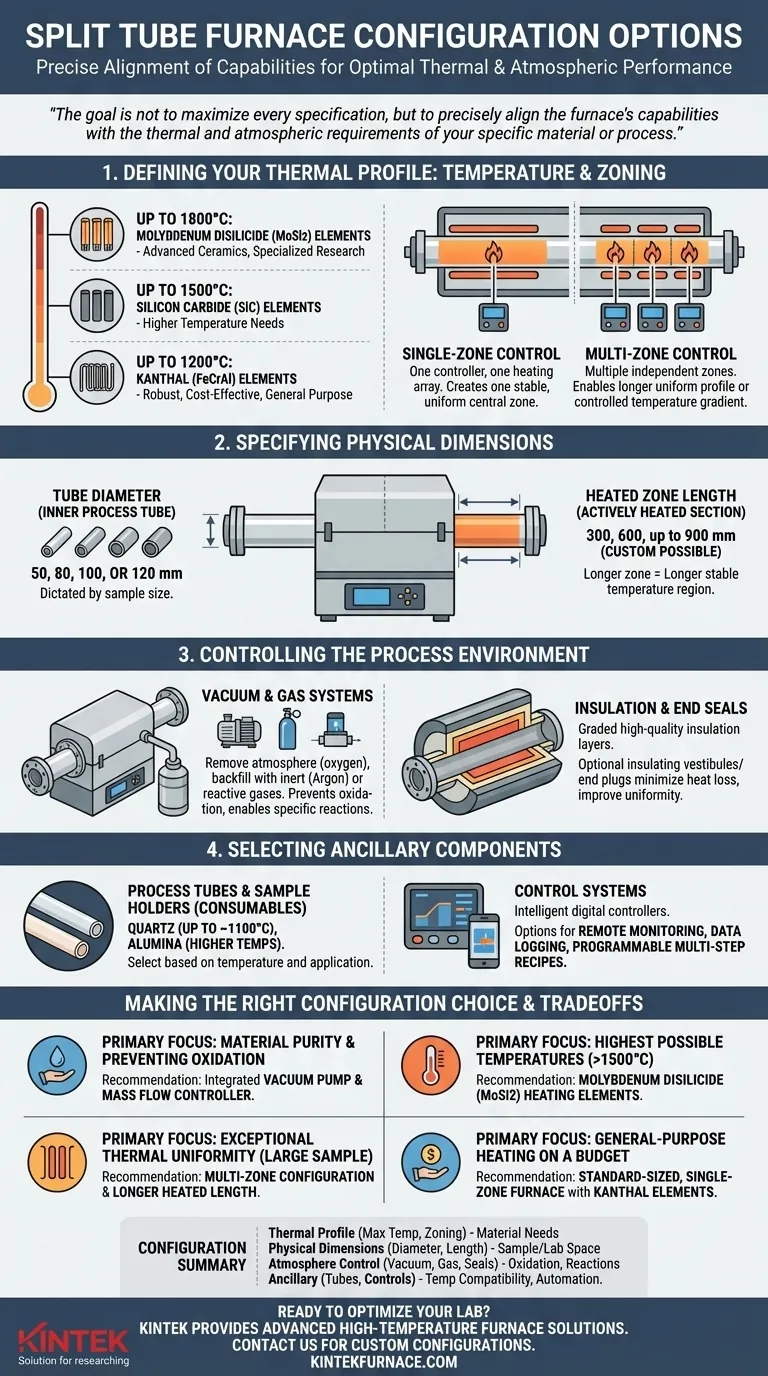

1. تحديد ملفك الحراري: درجة الحرارة وتقسيم المناطق

الوظيفة الأساسية للفرن هي توفير ملف حراري دقيق. ستكون قراراتك الأولى بشأن مدى ارتفاع درجة الحرارة التي يحتاجها والمدى الذي يجب أن يكون عليه هذا الحرار متجانسًا.

درجة حرارة التشغيل القصوى

تحدد درجة الحرارة القصوى للفرن نوع عنصر التسخين المستخدم. هذا اختيار أساسي يؤثر على التكلفة ونطاق التطبيق.

- حتى 1200 درجة مئوية: تستخدم هذه الأفران عادةً عناصر من سبائك كانثال (FeCrAl)، وهي قوية وفعالة من حيث التكلفة للتطبيقات ذات الأغراض العامة.

- حتى 1500 درجة مئوية: تتطلب الأفران في هذا النطاق عناصر من كربيد السيليكون (SiC).

- حتى 1800 درجة مئوية: يتطلب الوصول إلى أعلى درجات الحرارة عناصر ثنائي سيلينيد الموليبدينوم (MoSi2)، وهي ضرورية للسيراميك المتقدم وأبحاث المواد المتخصصة.

التحكم في منطقة واحدة مقابل مناطق متعددة

يحدد هذا الاختيار مستوى التحكم الذي لديك في الملف الحراري على طول أنبوب الفرن.

- يحتوي التكوين ذو المنطقة الواحدة على وحدة تحكم واحدة ومجموعة من عناصر التسخين. وهو مصمم لإنشاء منطقة درجة حرارة واحدة مستقرة ومتجانسة في منتصف الفرن.

- يحتوي التكوين متعدد المناطق على مناطق تسخين ووحدات تحكم مستقلة متعددة. يتيح لك هذا إنشاء ملف درجة حرارة موحد أطول وأكثر دقة أو إنشاء تدرج حراري مقصود عبر عينتك.

2. تحديد الأبعاد المادية

يجب أن يتناسب الحجم المادي للفرن مع عينتك وأن يتناسب مع منشأتك.

قطر الأنبوب

القطر الداخلي لأنبوب المعالجة الذي يستوعبه الفرن هو بُعد حاسم. تشمل الخيارات القياسية عادةً 50 أو 80 أو 100 أو 120 ملم. يتم تحديد الاختيار الصحيح حسب حجم العينة التي تحتاج إلى معالجتها.

طول المنطقة المسخنة

يحدد هذا البعد طول الجزء الذي يتم تسخينه بنشاط. غالبًا ما تكون الأطوال القياسية 300 ملم أو 600 ملم، على الرغم من إمكانية تحديد أطوال مخصصة تصل إلى 900 ملم أو أكثر. مطلوب منطقة مسخنة أطول لتحقيق منطقة أطول من الحرارة المستقرة والمتجانسة.

3. التحكم في بيئة المعالجة

لا يمكن إجراء العديد من العمليات الحديثة في الهواء المحيط. يعد التحكم في الجو خيار تكوين حاسم لمنع الأكسدة وتمكين تفاعلات كيميائية محددة.

أنظمة التفريغ والغاز

يمكن تجهيز الأفران بشفاه وأختام ومنافذ لتوصيل نظام تفريغ وجهاز تحكم في تدفق الغاز. يتيح لك ذلك إزالة الجو (الأكسجين) وإعادة ملء أنبوب المعالجة بغاز خامل مثل الأرجون أو غاز تفاعلي حسب متطلبات تجربتك.

العزل وأختام النهاية

لأقصى قدر من الكفاءة الحرارية والتحكم المستقر في الجو، تُبنى الأفران بطبقات متدرجة من العزل عالي الجودة. يمكن إضافة دهاليز عازلة اختيارية أو سدادات طرفية إلى نهايات الأنبوب لتقليل فقدان الحرارة وتحسين تجانس درجة الحرارة.

فهم المفاضلات

يتضمن اختيار التكوين الموازنة بين الأداء والتكلفة والتعقيد. لا يوجد فرن "أفضل" واحد.

درجة الحرارة مقابل تكلفة العنصر

تتطلب درجات الحرارة القصوى الأعلى عناصر تسخين أكثر تكلفة (MoSi2) وعزلًا أكثر تقدمًا. يؤدي تحديد قدرة درجة الحرارة بشكل مبالغ فيه إلى زيادة كبيرة في التكلفة الأولية للفرن.

تعقيد المناطق المتعددة مقابل بساطة المنطقة الواحدة

في حين أن الفرن متعدد المناطق يوفر تحكمًا فائقًا، إلا أنه أكثر تعقيدًا في البرمجة وأكثر تكلفة من طراز المنطقة الواحدة. للتطبيقات التي تتطلب معالجة حرارية بسيطة ومستقرة، يعد الفرن ذو المنطقة الواحدة خيارًا أكثر موثوقية وفعالية من حيث التكلفة.

التخصيص مقابل التوحيد القياسي

توفر الأبعاد القياسية لقطر الأنبوب وطول التسخين أفضل قيمة وأقصر أوقات انتظار. طلب أبعاد مخصصة أو تصنيفات طاقة ممكن دائمًا ولكنه سيزيد من كل من التكلفة ووقت التسليم.

4. اختيار المكونات المساعدة

بالإضافة إلى جسم الفرن نفسه، تكمل الملحقات والأنظمة الرئيسية الإعداد.

أنابيب المعالجة وحوامل العينات

يسخن الفرن أنبوب المعالجة الذي يحتوي على عينتك. هذه عناصر قابلة للاستهلاك ويجب اختيارها بناءً على درجة الحرارة والتطبيق. المواد الشائعة هي الكوارتز (للاستخدام حتى حوالي 1100 درجة مئوية) والألومينا عالية النقاء (لدرجات الحرارة الأعلى).

أنظمة التحكم

تأتي الأفران الحديثة بوحدات تحكم رقمية ذكية. تسمح التكوينات القياسية بتنظيم دقيق لدرجة الحرارة، ولكن يمكنك اختيار أنظمة متقدمة تتميز بالمراقبة عن بعد، وتسجيل البيانات، ووصفات متعددة الخطوات قابلة للبرمجة لأتمتة دورات حرارية معقدة.

اتخاذ خيار التكوين الصحيح

يجب أن يكون مواصفاتك النهائية انعكاسًا مباشرًا لهدفك الأساسي.

- إذا كان تركيزك الأساسي هو نقاء المادة ومنع الأكسدة: إعطاء الأولوية لحزمة الفرن مع مضخة تفريغ متكاملة وجهاز تحكم في التدفق الكتلي لتوصيل الغاز.

- إذا كان تركيزك الأساسي هو تحقيق أعلى درجات الحرارة الممكنة (أعلى من 1500 درجة مئوية): يجب عليك اختيار فرن مزود بعناصر تسخين ثنائي سيلينيد الموليبدينوم (MoSi2).

- إذا كان تركيزك الأساسي هو التجانس الحراري الاستثنائي على عينة كبيرة: التكوين متعدد المناطق مع طول تسخين أطول هو البنية الصحيحة.

- إذا كان تركيزك الأساسي هو التسخين للأغراض العامة بميزانية محدودة: يوفر الفرن ذو المنطقة الواحدة ذو الحجم القياسي مع عناصر كانثال الحل الأكثر موثوقية واقتصادية.

الفرن المُكوّن بشكل صحيح هو أداة تمكينية توفر نتائج موثوقة وقابلة للتكرار لسنوات قادمة.

جدول الملخص:

| مجال التكوين | الخيارات الرئيسية | الاعتبارات الرئيسية |

|---|---|---|

| الملف الحراري | درجة الحرارة القصوى (حتى 1800 درجة مئوية)، منطقة واحدة/متعددة المناطق | اختر بناءً على احتياجات المادة؛ درجات الحرارة الأعلى والمناطق المتعددة تزيد التكلفة والتعقيد |

| الأبعاد المادية | قطر الأنبوب (50-120 ملم)، طول المنطقة المسخنة (300-900 ملم) | طابق حجم العينة ومساحة المختبر؛ الأحجام المخصصة تضيف التكلفة ووقت التسليم |

| التحكم في الجو | أنظمة التفريغ/الغاز، العزل/الأختام | ضروري لمنع الأكسدة وتحسين التجانس والكفاءة للتفاعلات المحددة |

| المكونات المساعدة | أنابيب المعالجة (مثل الكوارتز، الألومينا)، أنظمة التحكم | اختر لتوافق درجة الحرارة؛ تسمح وحدات التحكم المتقدمة بالأتمتة وتسجيل البيانات |

هل أنت مستعد لتحسين مختبرك بفرن أنبوب منقسم مصمم خصيصًا؟ بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجات حرارة عالية. يكتمل خط إنتاجنا، الذي يشمل أفران البوتقة، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز معالجة المواد لديك بأفران موثوقة وفعالة ومُكوّنة حسب الطلب!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث