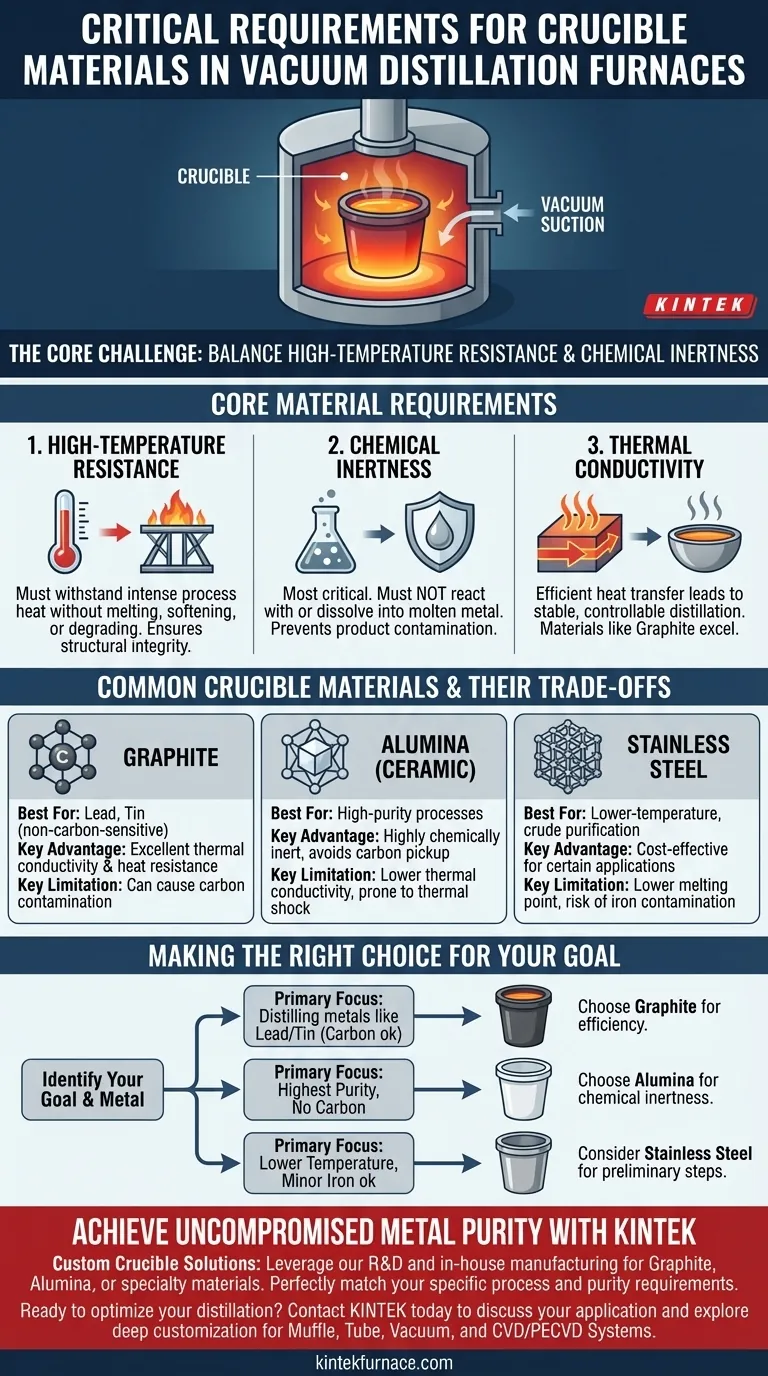

باختصار، المتطلبات الحاسمة لمواد البوتقة في فرن التقطير الفراغي هي مقاومة درجات الحرارة العالية والخمول الكيميائي. يجب أن تتحمل المادة المختارة الحرارة الشديدة للعملية دون تدهور، مع بقائها غير متفاعلة تمامًا مع المعدن المنصهر المحدد الذي تحتويه لمنع تلوث المنتج النهائي.

التحدي الأساسي ليس فقط العثور على مادة يمكنها تحمل الحرارة، بل اختيار مادة متوافقة كيميائيًا مع المعدن الذي يتم تنقيته. يمكن أن يؤدي الاختيار الخاطئ إلى تلويث المنتج الذي تحاول تكريره.

دور البوتقة في التقطير الفراغي

يقوم فرن التقطير الفراغي بتكرير المعادن عن طريق تسخينها حتى تتبخر ثم تكثيف بخار المعدن النقي في مكان آخر، تاركًا الشوائب خلفه. البوتقة هي الوعاء في قلب هذه العملية.

الوظيفة الأساسية للبوتقة

الغرض الوحيد للبوتقة هو احتواء المعدن الخام المنصهر داخل غرفة الفرن. إنها تعمل كحاوية نظيفة ومستقرة يمكنها تحمل الظروف القاسية المطلوبة للتبخير.

لماذا البيئة الفراغية مهمة

يؤدي التشغيل تحت فراغ إلى خفض نقطة غليان المعادن، مما يسمح بالتقطير عند درجات حرارة أكثر قابلية للإدارة. ومع ذلك، فإن هذه البيئة تعني أيضًا أن أي تفاعل بين البوتقة والمعدن المنصهر يمكن أن يحدث دون تدخل من غازات الغلاف الجوي، مما يجعل توافق المواد أكثر أهمية.

شرح متطلبات المواد الأساسية

يعد اختيار مادة البوتقة المناسبة توازنًا بين الخصائص الحرارية والتوافق الكيميائي. يؤثر القرار بشكل مباشر على نقاء وجودة المعدن المقطر.

1. مقاومة درجات الحرارة العالية

يجب أن تحافظ البوتقة على سلامتها الهيكلية عند درجة حرارة التشغيل المحددة المطلوبة لتبخير المعدن. أي مادة تنصهر أو تلين أو تتدهور تحت الحرارة غير مناسبة تمامًا.

2. الخمول الكيميائي

هذا هو العامل الأكثر أهمية بلا شك. يجب ألا تتفاعل البوتقة مع المعدن المنصهر أو تذوب فيه أو تلوثه بأي شكل آخر. يمكن لأي تفاعل أن يدخل شوائب، مما يبطل الغرض من عملية التقطير.

3. التوصيل الحراري

التوصيل الحراري الجيد مرغوب فيه للغاية. يضمن نقل الحرارة من الفرن بكفاءة وبشكل متساوٍ إلى شحنة المعدن، مما يؤدي إلى عملية تقطير أكثر استقرارًا وقابلية للتحكم. تتفوق المواد مثل الجرافيت في هذا المجال.

مواد البوتقات الشائعة ومقايضاتها

مادة البوتقة المثالية تعتمد كليًا على المعدن الذي يتم معالجته. لا يوجد خيار "أفضل" واحد؛ كل منها يأتي مع مزايا وعيوب محددة.

بوتقات الجرافيت

الجرافيت خيار شائع نظرًا لمقاومته الممتازة للحرارة وتوصيله الحراري الفائق. غالبًا ما يستخدم لتقطير معادن مثل الرصاص والقصدير.

- القيود الرئيسية: الجرافيت مصدر للكربون. لا يمكن استخدامه عند تقطير المعادن الحساسة لتلوث الكربون، حيث يمكن أن يدخل شوائب كربونية في المنتج النهائي.

بوتقات الألومينا (الكوراندوم)

الألومينا مادة سيراميكية مختارة خصيصًا عندما يكون تلوث الكربون مصدر قلق أساسي. إنها خاملة للغاية ويمكنها تحمل درجات حرارة عالية جدًا.

- القيود الرئيسية: تتمتع بوتقات الألومينا بشكل عام بتوصيل حراري أقل من الجرافيت، مما قد يؤثر على كفاءة التسخين. يمكن أن تكون أيضًا أكثر عرضة للصدمات الحرارية إذا تم تسخينها أو تبريدها بسرعة كبيرة.

بوتقات الفولاذ المقاوم للصدأ

يستخدم الفولاذ المقاوم للصدأ أحيانًا في سيناريوهات محددة وأقل تطلبًا. يحد تطبيقه من نقطة انصهاره المنخفضة مقارنة بالجرافيت أو الألومينا.

- القيود الرئيسية: إنه مناسب فقط لعمليات التقطير ذات درجات الحرارة المنخفضة أو مراحل التنقية الأولية حيث يكون تلوث الحديد المحتمل من الفولاذ نفسه مقبولًا.

اتخاذ الاختيار الصحيح لهدفك

يجب أن يسترشد اختيارك بالخصائص الكيميائية المحددة للمعدن الذي تقوم بتكريره ومستوى النقاء الذي تحتاج إلى تحقيقه.

- إذا كان تركيزك الأساسي هو تقطير معادن مثل الرصاص أو القصدير حيث لا يعتبر الكربون ملوثًا: غالبًا ما يكون الجرافيت هو الخيار الأكثر كفاءة وفعالية من حيث التكلفة نظرًا لخصائصه الحرارية الممتازة.

- إذا كان تركيزك الأساسي هو تحقيق أعلى درجة نقاء وتجنب تلوث الكربون: فإن بوتقة الألومينا هي الخيار الصحيح، حيث سيحمي خمولها الكيميائي سلامة المنتج النهائي.

- إذا كان تركيزك الأساسي هو عملية ذات درجة حرارة منخفضة حيث يكون تلوث الحديد الطفيف مقبولًا: قد يكون الفولاذ المقاوم للصدأ خيارًا قابلاً للتطبيق، خاصة لخطوات التكرير الأولية.

في النهاية، البوتقة الصحيحة هي التي تضمن نقاء معدنك المحدد في ظل ظروف العملية المطلوبة.

جدول ملخص:

| المادة | الأفضل لـ | الميزة الرئيسية | القيود الرئيسية |

|---|---|---|---|

| الجرافيت | الرصاص، القصدير (غير حساس للكربون) | توصيل حراري ممتاز ومقاومة للحرارة | يمكن أن يسبب تلوث الكربون |

| الألومينا (سيراميك) | عمليات عالية النقاء | خامل كيميائيًا للغاية، يتجنب التقاط الكربون | توصيل حراري أقل، عرضة للصدمات الحرارية |

| الفولاذ المقاوم للصدأ | تنقية أولية ذات درجة حرارة منخفضة | فعال من حيث التكلفة لتطبيقات معينة | نقطة انصهار أقل، خطر تلوث الحديد |

حقق نقاء معدني لا مثيل له مع حل بوتقة مخصص

يعد اختيار البوتقة المناسبة أمرًا بالغ الأهمية لنجاح عملية التقطير الفراغي الخاصة بك. في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة مخصصة لدرجات الحرارة العالية للمختبرات المتنوعة.

تضمن خبرتنا في علوم المواد أننا نستطيع مساعدتك في اختيار أو تطوير البوتقة المثالية - سواء كانت جرافيت، أو ألومينا، أو مادة متخصصة - لتتناسب تمامًا مع متطلبات المعدن والنقاء المحددة لديك، مما يمنع التلوث ويزيد الإنتاجية.

هل أنت مستعد لتحسين عملية التقطير الخاصة بك؟ اتصل بـ KINTEL اليوم لمناقشة تطبيقك واكتشاف كيف يمكن لقدرات التخصيص العميقة لدينا لأنظمة Muffle و Tube و Vacuum و CVD/PECVD أن توفر الدقة التي تحتاجها.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما المواد المستخدمة لأنابيب فرن الأنبوب ذي درجة الحرارة العالية؟ اختر الأنبوب المناسب لمختبرك

- ما هي الوظيفة الأساسية لأنابيب الكوارتز عالية النقاء المغلقة؟ إتقان تخليق سبائك Sb-Te بالعزل الدقيق

- ما هو مبدأ عمل فرن الأنبوب المفرغ؟ إتقان المعالجة الدقيقة بدرجة حرارة عالية

- كيفية تنظيف فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- لماذا يعتبر فرن الأنبوب الفراغي عالي الدقة ضروريًا لترسيب بخار الكربون (CVD) للجرافين؟ إتقان التحكم في النمو والنقاء