في جوهره، تتمثل العيوب الأساسية للكبس الحراري مقارنة بالكبس البارد والتلبيد التقليديين في ارتفاع التكاليف بشكل ملحوظ وانخفاض معدلات الإنتاج. في حين أن الكبس الحراري ينتج مواد فائقة الجودة، إلا أنه عملية أكثر تعقيدًا وتستهلك طاقة أكبر، مما يجعله أقل ملاءمة للتطبيقات الحساسة للتكلفة وذات الحجم الكبير.

إن الاختيار بين هاتين التقنيتين في علم المساحيق لا يتعلق بأيهما "أفضل" عالميًا، بل يتعلق بمفاضلة أساسية. يعطي الكبس الحراري الأولوية لجودة المادة النهائية وكثافتها على حساب التكلفة والسرعة، بينما يعطي الكبس البارد والتلبيد الأولوية لقابلية التوسع والفعالية من حيث التكلفة.

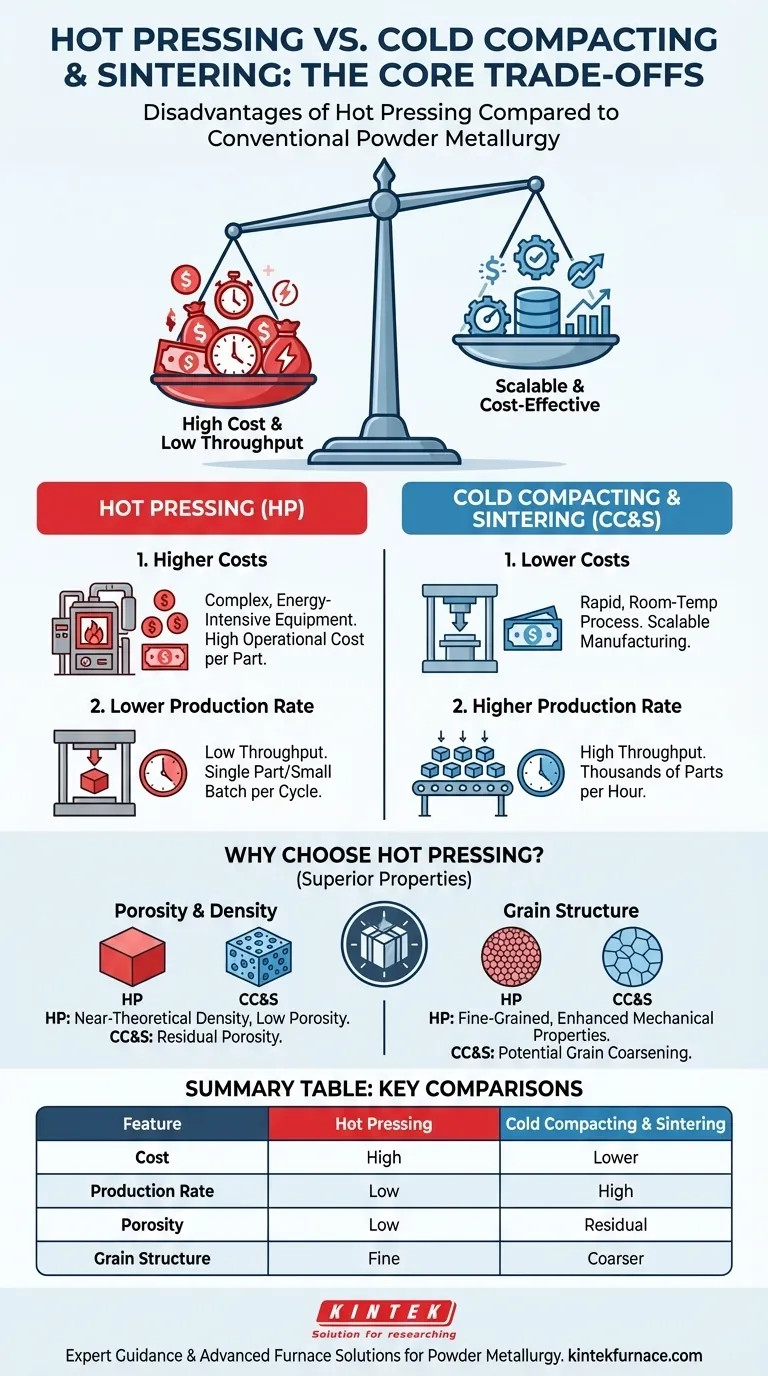

العيوب الأساسية: التكلفة والإنتاجية

أكبر عيبين لتبني مسار عملية الكبس الحراري هما الاستثمار المالي فيه ومحدودية إنتاجيته. غالبًا ما تجعل هذه العوامل منه خيارًا غير قابل للتطبيق للإنتاج الضخم.

ارتفاع تكاليف المعدات والطاقة

الآلات المطلوبة للكبس الحراري معقدة بطبيعتها. يجب أن تتعامل بأمان مع درجات الحرارة القصوى والضغوط العالية في وقت واحد، مما يتطلب هندسة قوية ومواد باهظة الثمن.

هذه العملية ذات الإجراء المزدوج تستهلك أيضًا طاقة كبيرة. إن تسخين القالب والمسحوق لكل دورة واحدة يستهلك كمية هائلة من الطاقة، مما يرفع تكلفة التشغيل لكل قطعة.

انخفاض إنتاجية الإنتاج

الإنتاجية هي قيد حرج. يقوم المكبس الحراري عادةً بمعالجة قطعة واحدة فقط أو دفعة صغيرة جدًا في كل مرة ضمن دورة تسخين وضغط قائمة بذاتها.

في المقابل، يعد الكبس البارد عملية ختم سريعة في درجة حرارة الغرفة يمكنها إنتاج آلاف القطع "الخضراء" في الساعة. يمكن بعد ذلك تلبيد هذه الأجزاء في دفعات كبيرة في فرن منفصل، مما يخلق خط إنتاج قابل للتوسع بدرجة عالية.

فهم المفاضلات: لماذا تختار الكبس الحراري؟

على الرغم من عيوبه، يتم استخدام الكبس الحراري لسبب وجيه: فهو يحقق خصائص للمواد غالبًا ما تكون مستحيلة من خلال الكبس البارد والتلبيد وحده.

التأثير على المسامية والكثافة

التطبيق المتزامن للحرارة والضغط في الكبس الحراري يقضي بفعالية على الفراغات بين جزيئات المسحوق. ينتج عن ذلك مكونات ذات كثافة نظرية تقريبًا ومستوى مسامية منخفض للغاية.

من ناحية أخرى، غالبًا ما يترك الكبس البارد والتلبيد مسامية متبقية في الجزء النهائي. وهذا قد يضر بالقوة الميكانيكية والمتانة ومقاومة التعب.

التحكم في بنية الحبوب

يعزز الكبس الحراري بنية مجهرية دقيقة الحبيبات. الضغط المطبق أثناء التسخين يمنع نمو الحبيبات ماديًا، وهو أمر بالغ الأهمية لتعزيز الخصائص الميكانيكية مثل الصلابة والمتانة.

يمكن أن تتسبب درجات الحرارة العالية المستخدمة في التلبيد التقليدي (بدون ضغط) في تضخم الحبيبات، مما قد يقلل من الأداء الميكانيكي العام للمنتج النهائي.

شرح مفارقة الوقت

في حين أن عملية الكبس الحراري الإجمالية ذات إنتاجية منخفضة، فإن مرحلة الكثافة الفعلية سريعة بشكل ملحوظ - وغالبًا ما تستغرق من 3 إلى 10 دقائق فقط.

التلبيد التقليدي، في المقابل، قد يتطلب من ساعة إلى ساعتين في الفرن لتحقيق الكثافة الكاملة. يكمن الاختلاف الرئيسي في حجم الدفعة؛ يمكنك تلبيد آلاف القطع المكبوسة على البارد في فترة الساعتين تلك، بينما ينتج المكبس الحراري قطعة واحدة فقط.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار العملية الصحيحة فهمًا واضحًا للهدف الأساسي لمشروعك.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم والفعالية من حيث التكلفة: اختر الكبس البارد والتلبيد لقابلية التوسع التي لا مثيل لها والتكلفة المنخفضة لكل قطعة.

- إذا كان تركيزك الأساسي هو الأداء والكثافة القصوى: اختر الكبس الحراري عند إنتاج المكونات الحرجة حيث لا يكون الفشل الميكانيكي خيارًا.

- إذا كان تركيزك الأساسي هو المواد المتقدمة: غالبًا ما يكون الكبس الحراري هو الطريقة الوحيدة الممكنة لتحقيق الكثافة الكاملة للسيراميك أو السبائك الغريبة التي لا تتلبد جيدًا بالطرق التقليدية.

في نهاية المطاف، يعتمد قرارك على موازنة المتطلبات الهندسية للمكون مع الحقائق الاقتصادية لإنتاجه.

جدول الملخص:

| العيب | الكبس الحراري | الكبس البارد والتكوير |

|---|---|---|

| التكلفة | ارتفاع تكاليف المعدات والطاقة | انخفاض التكلفة لكل قطعة |

| معدل الإنتاج | إنتاجية منخفضة، معالجة بالدفعات | إنتاجية عالية، قابل للتوسع |

| المسامية | كثافة نظرية تقريبًا، مسامية منخفضة | قد تبقى مسامية متبقية |

| بنية الحبوب | صغيرة الحبيبات، خصائص محسّنة | احتمال تضخم الحبيبات |

هل تحتاج إلى توجيه خبير بشأن اختيار الفرن المناسب لدرجات الحرارة العالية لعملية علم المساحيق الخاصة بك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متقدمة مثل الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة، سواء للكبس الحراري عالي الأداء أو التلبيد القابل للتوسع. اتصل بنا اليوم لتحسين كفاءة مختبرك وتحقيق نتائج مادية فائقة!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى

- ما هو الدور الذي تلعبه آلة الضغط العالي في تحضير حبيبات عينات الزنك؟ تحسين الاختزال الكربوني الحراري

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة

- ما هو الدور الذي تلعبه آلة الضغط المخبرية ومجموعة القوالب الفولاذية في تحضير مكعبات Mn2AlB2؟

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد