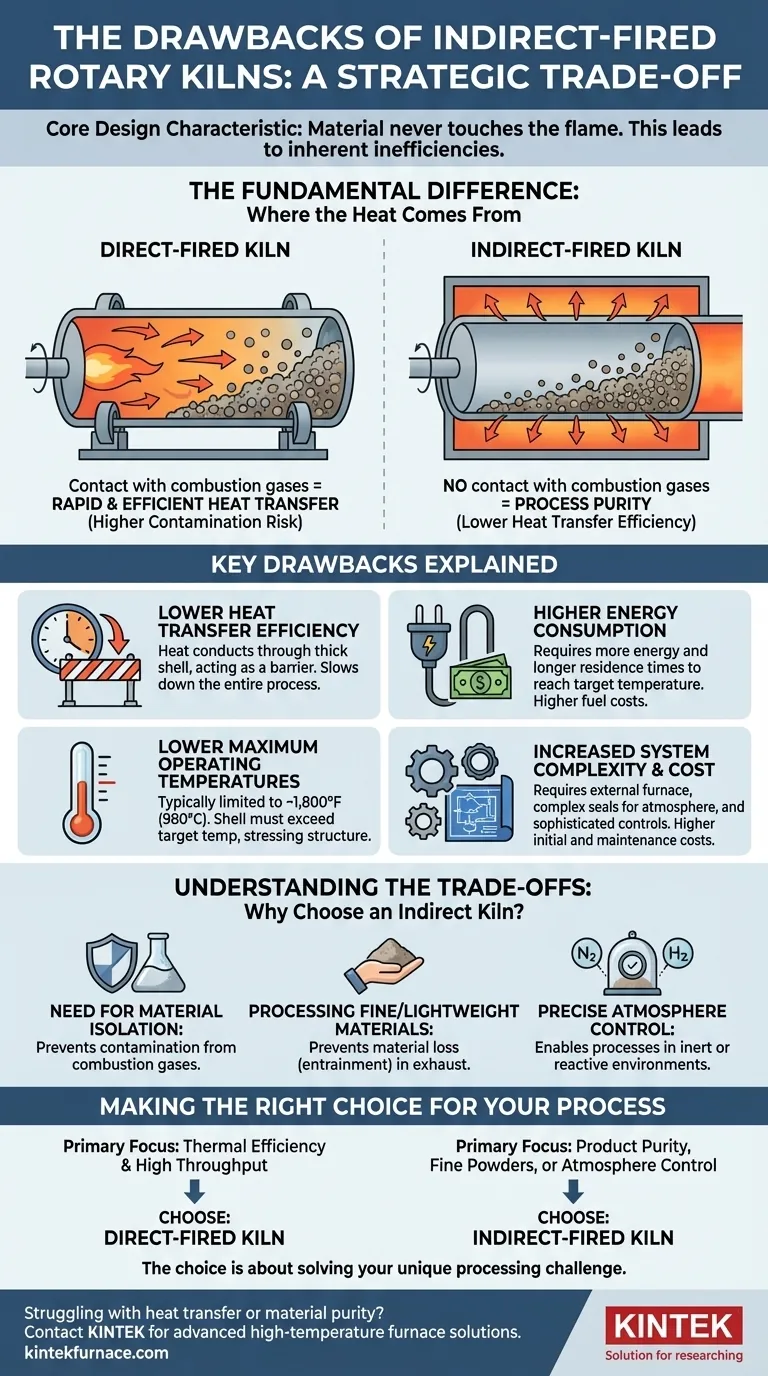

في جوهرها، تنبع عيوب الأفران الدوارة ذات الإشعال غير المباشر من خاصية تصميم واحدة: المادة الموجودة بداخلها لا تلامس اللهب أبدًا. في حين أن هذا يوفر مزايا فريدة، إلا أنه يُدخل أوجه قصور متأصلة، مما يؤدي إلى انخفاض معدلات انتقال الحرارة، واستهلاك أعلى للطاقة، وأوقات معالجة أطول، وزيادة في التعقيد التشغيلي مقارنة بنظيراتها ذات الإشعال المباشر.

إن قرار استخدام فرن ذي إشعال غير مباشر هو مقايضة استراتيجية. أنت تقبل أوجه القصور الحرارية المتأصلة والتكاليف الأعلى كثمن ضروري لتحقيق نقاء مطلق للمادة، أو معالجة الجسيمات الدقيقة، أو الحفاظ على جو داخلي متحكم فيه.

الاختلاف الأساسي: مصدر الحرارة

لفهم العيوب، يجب عليك أولاً فهم الاختلاف الميكانيكي الأساسي بين النوعين الرئيسيين من الأفران الدوارة. هذا التمييز هو مصدر كل ميزة وعيب.

كيف تعمل الأفران ذات الإشعال المباشر

في الفرن ذي الإشعال المباشر، يتم إدخال لهب الموقد وغازات الاحتراق الساخنة مباشرة إلى أسطوانة الفرن. تلامس مادة العملية مباشرة هذه الغازات الساخنة، مما يسمح بانتقال حرارة سريع وفعال.

هذه الطريقة فعالة حرارياً ولكنها تعرض المادة لمنتجات الاحتراق الثانوية، مما قد يسبب التلوث أو تفاعلات كيميائية غير مرغوب فيها.

كيف تعمل الأفران ذات الإشعال غير المباشر

في الفرن ذي الإشعال غير المباشر، يتم إحاطة الأسطوانة الدوارة بفرن خارجي أو تجهيزها بغلاف تسخين. يقوم مصدر الحرارة بتسخين الجزء الخارجي لغلاف الفرن، ثم تنتقل هذه الحرارة عبر الغلاف المعدني إلى المادة التي تتلبد في الداخل.

لا يوجد اتصال بين المادة وغازات الاحتراق، مما يضمن نقاء العملية.

العيوب الرئيسية للأفران غير المباشرة مشروحة

طريقة التسخين الخارجية مسؤولة بشكل مباشر عن العديد من المزايا التشغيلية والاقتصادية.

انخفاض كفاءة انتقال الحرارة

إن تسخين مادة عن طريق توصيل الطاقة عبر غلاف فولاذي سميك ودوار هو أقل كفاءة بشكل أساسي من رشها مباشرة بالغاز الساخن. يعمل الغلاف نفسه كحاجز أمام انتقال الحرارة، مما يبطئ العملية بأكملها.

ارتفاع استهلاك الطاقة

نظرًا لأن انتقال الحرارة أقل كفاءة، يتطلب الفرن غير المباشر مزيدًا من الطاقة وأوقات مكوث أطول لرفع المادة إلى درجة الحرارة المستهدفة. وهذا يترجم مباشرة إلى تكاليف وقود أعلى على مدى العمر التشغيلي للمعدات.

انخفاض الحد الأقصى لدرجات حرارة التشغيل

يمكن للأفران ذات الإشعال المباشر أن تصل إلى درجات حرارة عملية تصل إلى 2300 درجة فهرنهايت (1260 درجة مئوية). تقتصر الأفران غير المباشرة عادةً على حوالي 1800 درجة فهرنهايت (980 درجة مئوية) لأن مادة غلاف الفرن يجب تسخينها إلى درجة حرارة أعلى من الهدف للمادة الموجودة بالداخل، مما يضع ضغطًا كبيرًا على سلامتها الهيكلية.

زيادة تعقيد النظام والتكلفة

يتكون نظام الفرن غير المباشر من أكثر من مجرد الأسطوانة الدوارة؛ فهو يتطلب فرنًا خارجيًا، ونظام إغلاق معقدًا للحفاظ على سلامة الجو، وغالبًا ما يكون نظام تحكم أكثر تطوراً. وهذا يزيد من الاستثمار الرأسمالي الأولي بالإضافة إلى نقاط الصيانة المحتملة.

فهم المقايضات: لماذا تختار فرنًا غير مباشر؟

على الرغم من هذه العيوب الواضحة، تعد الأفران غير المباشرة الحل الوحيد القابل للتطبيق للعديد من العمليات الصناعية الهامة. يتم اتخاذ قرار استخدامها عندما تجعل متطلبات العملية عيوبها مقبولة.

الحاجة إلى عزل المادة

هذا هو السبب الرئيسي لاختيار فرن غير مباشر. إذا كان لا يمكن تعريض المادة لغازات الاحتراق بسبب خطر التلوث، أو التفاعلات الجانبية غير المرغوب فيها، أو تغير اللون، فإن الإشعال المباشر ليس خيارًا.

معالجة المواد الدقيقة أو خفيفة الوزن

في الفرن ذي الإشعال المباشر، يمكن للسرعة العالية لغازات الاحتراق أن تحمل المساحيق الدقيقة أو المواد خفيفة الوزن خارج الأسطوانة وإلى نظام العادم، وهي ظاهرة تُعرف باسم الانجراف. يمنع التسخين اللطيف والجو المتحكم فيه للفرن غير المباشر فقدان هذه المادة.

تحكم دقيق في الجو

نظرًا لأن الأسطوانة مغلقة عن مصدر التسخين، يمكنك الحفاظ على جو محدد بداخلها. وهذا يسمح بالعمليات التي تتطلب بيئة خاملة (على سبيل المثال، النيتروجين) أو تفاعلية (على سبيل المثال، الهيدروجين)، وهو أمر مستحيل في نظام ذي إشعال مباشر مملوء بغاز الاحتراق.

اتخاذ القرار الصحيح لعمليتك

يجب أن يسترشد قرارك بالمتطلبات غير القابلة للتفاوض للمادة وأهداف عمليتك.

- إذا كان تركيزك الأساسي هو الكفاءة الحرارية والإنتاجية العالية للمواد القوية: فإن الفرن ذا الإشعال المباشر هو دائمًا الخيار الأكثر فعالية من حيث التكلفة والأكثر فعالية.

- إذا كان تركيزك الأساسي هو نقاء المنتج، أو منع التلوث، أو معالجة المساحيق الدقيقة: فإن عيوب الفرن ذي الإشعال غير المباشر هي تكلفة ضرورية لضمان جودة المنتج.

- إذا كان تركيزك الأساسي هو تنفيذ تفاعل كيميائي في جو متحكم فيه أو خامل: فإن الفرن ذا الإشعال غير المباشر هو التكنولوجيا الوحيدة القادرة على تلبية هذا المطلب.

في نهاية المطاف، لا يتعلق الاختيار بأي فرن "أفضل" عالميًا، بل بأي فرن مصمم هندسيًا خصيصًا لحل تحدي المعالجة الفريد الخاص بك.

جدول الملخص:

| العيب | الوصف |

|---|---|

| انخفاض كفاءة انتقال الحرارة | تسخين أبطأ بسبب توصيل الحرارة عبر غلاف الفرن، مما يقلل من سرعة العملية. |

| ارتفاع استهلاك الطاقة | زيادة تكاليف الوقود من أوقات المكوث الأطول وانتقال الحرارة غير الفعال. |

| انخفاض الحد الأقصى لدرجات حرارة التشغيل | محدود بحوالي 1800 درجة فهرنهايت (980 درجة مئوية) بسبب الإجهاد الهيكلي على غلاف الفرن. |

| زيادة تعقيد النظام والتكلفة | استثمار أولي أعلى وصيانة أعلى من الأفران الخارجية وأنظمة الإغلاق. |

هل تعاني من عدم كفاءة انتقال الحرارة أو نقاء المادة في مختبرك؟ في KINTEK، نحن متخصصون في حلول الأفران المتقدمة ذات درجات الحرارة العالية والمصممة خصيصًا لتلبية احتياجاتك الفريدة. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي لدينا، فإننا نقدم منتجات مثل الأفران ذات الصندوق والمواسير والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، مع قدرات قوية للتخصيص العميق لتلبية متطلباتك التجريبية بدقة. سواء كنت تتعامل مع مساحيق دقيقة، أو تحتاج إلى تحكم دقيق في الجو، أو تتطلب معالجة حرارية قوية، فإن حلولنا تضمن الأداء الأمثل والنقاء. لا تدع قيود المعدات تعيقك - اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما الذي يميز الأفران الدوارة المباشرة عن غير المباشرة؟ اختر الفرن المناسب لمادتك

- كيف يفيد التحكم الآلي في الأفران الدوارة الكهربائية العمليات الصناعية؟ تحقيق دقة وكفاءة لا مثيل لهما

- ما هي البيانات اللازمة لتصميم فرن دوار؟ العوامل الأساسية للمعالجة الحرارية الفعالة

- ما هي المعدات الداعمة المطلوبة لنظام الفرن الدوار؟ المكونات الأساسية للمعالجة الحرارية الفعالة

- ما هي بعض العمليات الشائعة التي تتم في الأفران الدوارة؟ افتح حلول تحويل المواد الفعالة