لمنع تشوه المشغولات في التبريد الفراغي، يجب عليك التحكم بدقة في ثلاث مراحل متميزة: التسخين الموحد، والتسخين الكامل بالاختراق (النقع)، والتبريد المُدار بدقة. الهدف الأساسي هو تقليل التدرجات الحرارية والإجهادات الداخلية طوال دورة المعالجة الحرارية بأكملها، حيث أن التغيرات غير المتساوية في درجة الحرارة هي السبب المباشر للتشويه.

التحدي الأساسي في التبريد الفراغي هو أن انتقال الحرارة يحدث بشكل أساسي عن طريق الإشعاع، والذي قد لا يكون منتظمًا. يتطلب منع التشوه بنجاح استكمال التسخين الإشعاعي بالحمل الحراري للغاز ثم التحكم بدقة في معدل التبريد لضمان أن تخضع قطعة العمل بأكملها لتحولها المعدني بأكبر قدر ممكن من الانتظام.

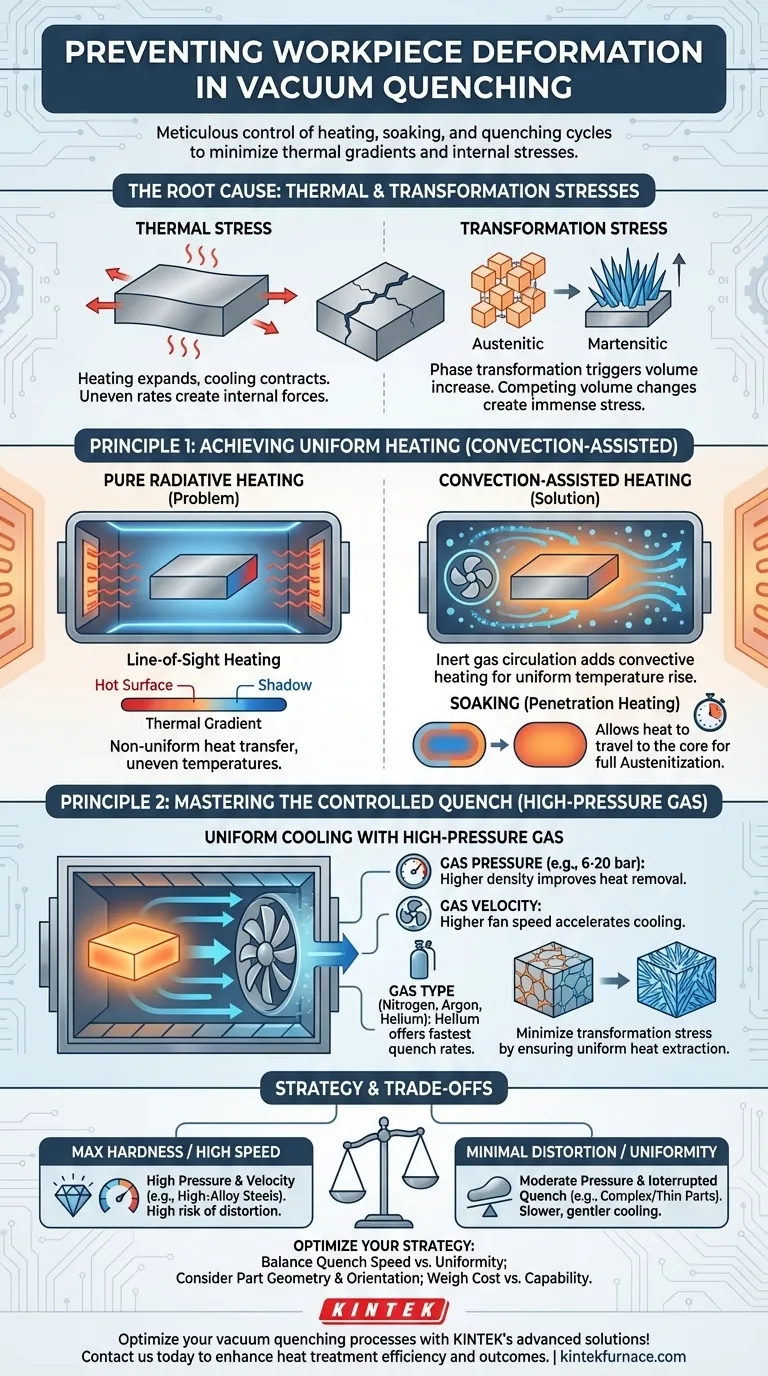

السبب الجذري: الإجهادات الحرارية والتحولية

قبل التطرق إلى الحل، من الأهمية بمكان فهم القوتين اللتين تسببان انحناء قطعة العمل أو تشققها أثناء التبريد.

الإجهاد الحراري

عندما يسخن المعدن، يتمدد. وعندما يبرد، ينكمش. إذا سخّن جزء من قطعة العمل أو برد أسرع من جزء آخر، فإن هذا الاختلاف في التمدد أو الانكماش يخلق قوى داخلية. يمكن أن تكون هذه القوى، المعروفة باسم الإجهاد الحراري، قوية بما يكفي لتشويه الجزء بشكل دائم.

إجهاد التحول

بالنسبة للصلب القابل للتصلب، تؤدي عملية التبريد إلى تحول طوري من بنية بلورية تسمى الأوستنيت إلى بنية صلبة جدًا تسمى المارتنسيت. يصاحب هذا التحول زيادة طفيفة في الحجم. إذا تحول سطح الجزء إلى مارتنسيت بينما لا يزال القلب ساخنًا وأوستنيتيًا، فإن التغيرات المتنافسة في الحجم تخلق إجهاد تحول داخليًا هائلاً، وهو محرك رئيسي للتشوه وتشقق التبريد.

المبدأ 1: تحقيق التسخين الموحد

الخطوة الأولى في تقليل الإجهاد هي ضمان وصول قطعة العمل إلى درجة حرارة الأوستنة بشكل موحد. في الفراغ، يمثل هذا تحديًا فريدًا.

مشكلة التسخين الإشعاعي النقي

في الفراغ العالي، تنتقل الحرارة بشكل شبه حصري عن طريق الإشعاع من عناصر التسخين في الفرن. يمكن أن يؤدي ذلك إلى تسخين "خط الرؤية"، حيث تسخن الأسطح المواجهة للعناصر مباشرةً بشكل أسرع بكثير من الأسطح المحمية أو في "الظل". هذا يؤدي على الفور إلى تدرج حراري وإجهاد داخلي.

الحل: التسخين بمساعدة الحمل الحراري

لمواجهة ذلك، يتم إدخال ضغط منخفض من غاز خامل عالي النقاء، عادةً النيتروجين، إلى المنطقة الساخنة. تقوم مروحة بتدوير هذا الغاز، مما يضيف مكون للتسخين بالحمل الحراري. يحمل الغاز المتحرك الحرارة إلى جميع أسطح قطعة العمل، حتى تلك التي لا تقع في خط الرؤية المباشر للعناصر، مما يعزز ارتفاع درجة الحرارة بشكل أكثر انتظامًا.

أهمية النقع (تسخين الاختراق)

بمجرد وصول سطح الجزء إلى درجة الحرارة المستهدفة، يجب أن يبقى هناك لمدة محددة. تسمح فترة "النقع" هذه، والمعروفة أيضًا باسم تسخين الاختراق، للحرارة بالانتقال من السطح إلى قلب قطعة العمل. يضمن النقع الصحيح أن المقطع العرضي بأكمله في درجة حرارة موحدة وقد تحول بالكامل إلى أوستنيت، مما يهيئ المسرح للتبريد الناجح.

المبدأ 2: إتقان التبريد المتحكم فيه

الهدف من التبريد هو تبريد الجزء بسرعة كافية لتكوين بنية المارتنسيت الصلبة المرغوبة، ولكن ليس بشكل فوضوي بحيث يولد إجهادًا مفرطًا.

تبريد موحد بالغاز عالي الضغط

تستخدم الأفران الفراغية الحديثة التبريد بالغاز عالي الضغط. بعد النقع، يتم نقل قطعة العمل الساخنة إلى غرفة تبريد، والتي يتم ملؤها بسرعة بغاز خامل عالي الضغط (مثل النيتروجين أو الأرجون أو الهيليوم) يتم تدويره بواسطة مروحة قوية.

المفتاح هو تحقيق استخراج للحرارة موحد وسريع بما فيه الكفاية من جميع الأسطح. وهذا يضمن حدوث التحول إلى مارتنسيت في نفس الوقت تقريبًا في جميع أنحاء الجزء، مما يقلل من إجهاد التحول.

متغيرات التبريد الرئيسية

لدى مهندسي العمليات العديد من الروافع للتحكم في معدل التبريد:

- ضغط الغاز: الضغط العالي (مثل 6 أو 10 أو حتى 20 بار) يزيد من كثافة الغاز، مما يحسن بشكل كبير من قدرته على إزالة الحرارة.

- سرعة الغاز: تزيد سرعة المروحة العالية من تدفق الغاز فوق الجزء، مما يسرع التبريد.

- نوع الغاز: يتمتع الهيليوم بموصلية حرارية أعلى بكثير من النيتروجين ويوفر أسرع معدلات التبريد، لكنه أغلى بكثير.

فهم المقايضات

تحقيق صفر تشوه هو عمل موازنة، وكل خيار ينطوي على مقايضة.

السرعة مقابل الانتظام

معدل التبريد السريع للغاية ممتاز لتحقيق أقصى صلابة، خاصة في الفولاذ منخفض السبائك. ومع ذلك، فإنه يخلق أيضًا أشد الصدمات الحرارية وأعلى خطر للتشوه. التبريد الأبطأ يكون ألطف على الجزء ولكنه قد يفشل في تحقيق الصلابة المطلوبة إذا لم يتجاوز "معدل التبريد الحرج" للصلب.

هندسة الجزء والتحميل

الأجزاء المعقدة ذات الأقسام السميكة والرقيقة عرضة للتشوه بطبيعتها. ستبرد الأقسام الرقيقة دائمًا أسرع من الأقسام السميكة. يعتبر التوجيه الصحيح والترتيب للأجزاء داخل الفرن أمرًا بالغ الأهمية لضمان التعرض الموحد لكل من عناصر التسخين وتدفق غاز التبريد.

التكلفة مقابل القدرة

يوفر الفرن الفراغي المزود بتبريد عالي الضغط (10+ بار) وسرعة مروحة متغيرة أكبر قدر من التحكم في العملية ولكنه يمثل استثمارًا رأسماليًا كبيرًا. يمكن أن يكون استخدام الهيليوم للتبريد فائق السرعة باهظ التكلفة وعادة ما يكون مخصصًا للتطبيقات الأكثر تطلبًا.

اتخاذ القرار الصحيح لهدفك

يجب أن تتكيف استراتيجيتك مع المتطلبات المحددة لقطعة العمل.

- إذا كان تركيزك الأساسي هو أقصى صلابة في فولاذ الأدوات عالي السبائك: فأنت بحاجة إلى تبريد سريع، لذا أعط الأولوية لضغط الغاز العالي (6-20 بار) والدوران عالي السرعة.

- إذا كان تركيزك الأساسي هو الحد الأدنى من التشوه في الأجزاء المعقدة أو الرقيقة: أعط الأولوية للانتظام على السرعة الخام باستخدام ضغط غاز معتدل وربما تطبيق تبريد متقطع أو متعدد الخطوات للسماح بتوازن درجات الحرارة.

- إذا كان تركيزك الأساسي هو معالجة الأجزاء للأغراض العامة بفعالية من حيث التكلفة: فإن تبريد النيتروجين عند 2-6 بار هو أداة عمل قوية، ولكن يجب عليك التركيز على تحسين أوقات النقع وتحميل الأجزاء لتعزيز الانتظام.

في النهاية، منع التشوه في التبريد الفراغي يتعلق بالتحكم في معدل وانتظام تغير درجة الحرارة عبر كل مرحلة من مراحل العملية.

جدول ملخص:

| العنصر | النقاط الرئيسية |

|---|---|

| التسخين الموحد | استخدم التسخين بمساعدة الحمل الحراري مع غاز خامل (مثل النيتروجين) لتجنب التدرجات الحرارية الناتجة عن التسخين الإشعاعي؛ تأكد من النقع المناسب لانتظام درجة حرارة القلب. |

| التبريد المتحكم فيه | استخدم التبريد بالغاز عالي الضغط (مثل 6-20 بار) مع متغيرات متحكم فيها مثل نوع الغاز، الضغط، والسرعة لتقليل إجهاد التحول وضمان تبريد موحد. |

| إدارة الإجهاد | عالج الإجهادات الحرارية والتحولية من خلال معدلات تسخين وتبريد متوازنة؛ حسّن هندسة الجزء وتحميله لتقليل التشوه. |

| المقايضات | وازن بين سرعة التبريد مقابل الانتظام، وتعقيد الجزء مقابل التوجيه، والتكلفة مقابل القدرة لتكييف العملية مع أهداف محددة مثل الصلابة أو الحد الأدنى من التشوه. |

حسّن عمليات التبريد الفراغي لديك باستخدام حلول KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختلف المختبرات أنظمة أفران عالية الحرارة مثل أفران الأكمام والأنابيب والدوارة والفراغية وأفران الغلاف الجوي وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يساعدك على تحقيق الحد الأدنى من التشوه ونتائج متفوقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة ونتائج معالجتك الحرارية!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز