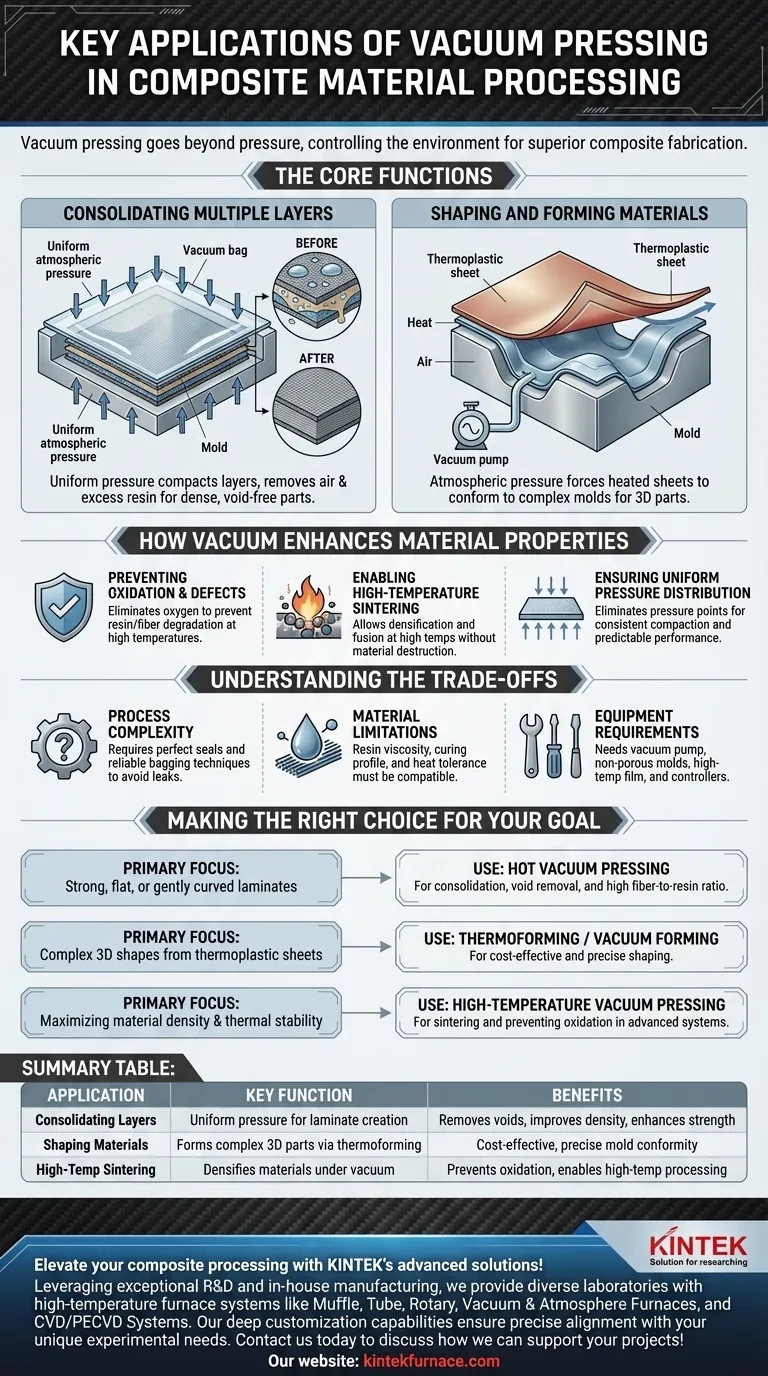

في معالجة المواد المركبة، يُستخدم الضغط الفراغي بشكل أساسي لوظيفتين رئيسيتين: توحيد طبقات المواد المتعددة في رقائق موحدة وتشكيل صفائح المواد المركبة المُسخنة مسبقًا في أشكال معقدة. تتضمن هذه التطبيقات الضغط الفراغي الساخن والتشكيل الحراري والتشكيل الفراغي، حيث يتم تسخير الفراغ ليس فقط كقوة ميكانيكية ولكن كوسيلة للتحكم في البيئة الكيميائية والفيزيائية للمادة أثناء التصنيع.

القيمة الحقيقية للضغط الفراغي تتجاوز مجرد تطبيق الضغط. من خلال إنشاء فراغ، فإنك تزيل التداخل الجوي، مما يتيح ضغطًا موحدًا، ويمنع الأكسدة في درجات الحرارة العالية، ويعزز بشكل أساسي كثافة المادة النهائية وسلامتها الهيكلية.

الوظائف الأساسية للفراغ في معالجة المواد المركبة

يصف مصطلح "الضغط الفراغي" العديد من التقنيات ذات الصلة التي تستخدم ضغط الغلاف الجوي لتحقيق التوحيد والتشكيل. يؤدي إزالة الهواء من كيس أو حجرة مغلقة إلى إحداث فرق في الضغط، مما يجبر الغلاف الجوي على الضغط بشكل موحد على الجزء الموجود بالداخل.

توحيد الطبقات المتعددة

لإنشاء ركائز مركبة، يتم وضع طبقات متعددة من النسيج (مثل ألياف الكربون أو الألياف الزجاجية) والراتنج في حزمة. يتم بعد ذلك إغلاق هذه الحزمة داخل كيس تفريغ.

عند سحب الفراغ، يضغط ضغط الغلاف الجوي خارج الكيس بالتساوي عبر السطح بأكمله. هذا الضغط الموحد يضغط الطبقات، ويخرج الراتنج الزائد، ويزيل الهواء المحبوس أو المركبات المتطايرة، مما ينتج عنه جزء كثيف وخالٍ من الفراغات. غالبًا ما يتم ذلك باستخدام الحرارة (الضغط الفراغي الساخن) لمعالجة الراتنج في نفس الوقت.

تشكيل وتشكيل المواد

الفراغ ضروري أيضًا في التشكيل الحراري والتشكيل الفراغي. في هذه العمليات، يتم تسخين صفائح المواد المركبة الحرارية البلاستيكية أو المسبقة التشريب حتى تصبح مرنة.

يتم بعد ذلك سكب الصفيحة المليّنة فوق القالب، ويتم تطبيق فراغ بين الصفيحة وسطح القالب. يجبر ضغط الغلاف الجوي المادة على التوافق بدقة مع شكل القالب. هذه طريقة فعالة لإنشاء أجزاء ثلاثية الأبعاد معقدة مثل الأغطية أو الواقيات أو الألواح الداخلية.

كيف يعزز الفراغ خصائص المادة

استخدام الفراغ ليس مجرد طريقة تثبيت؛ إنه يغير بيئة المعالجة بشكل أساسي لتحسين جودة المكون النهائي.

منع الأكسدة والعيوب

عن طريق إزالة الهواء، يزيل الضغط الفراغي الأكسجين من بيئة المعالجة. هذا أمر بالغ الأهمية عند العمل في درجات حرارة مرتفعة، لأنه يمنع أكسدة الراتنج والألياف، مما قد يؤدي إلى تدهور الخصائص الميكانيكية للمادة وتشطيب السطح.

تمكين التلبيد في درجات الحرارة العالية

تتطلب بعض المواد المتقدمة، بما في ذلك بعض المواد المركبة والسيراميك، عملية تسمى التلبيد لتحقيق الكثافة والقوة الكاملة. يتضمن التلبيد تسخين المادة إلى ما دون درجة انصهارها بقليل، مما يتسبب في اندماج الجسيمات معًا.

يتيح استخدام الفراغ تسخين المواد إلى درجات حرارة عالية جدًا قد تتسبب في تبخرها أو تحللها عند ضغط الغلاف الجوي العادي. تحت الفراغ، يمكن تسخين المادة وتكثيفها تحت الضغط وتلبيدها بشكل صحيح دون أن تتلف.

ضمان توزيع موحد للضغط

على عكس المكابس الميكانيكية التي تطبق القوة عند نقاط محددة، يستخدم الضغط الفراغي ضغط الغلاف الجوي الموزع بالتساوي عبر كل جزء من سطح المكون. هذا يلغي نقاط الضغط ويضمن ضغطًا وتدفقًا موحدًا للراتنج، وهو أمر بالغ الأهمية لتحقيق أداء يمكن التنبؤ به في الجزء النهائي.

فهم المفاضلات

على الرغم من قوته، تتطلب المعالجة بمساعدة الفراغ تحكمًا دقيقًا وتحمل اعتبارات محددة.

تعقيد العملية

يعد تحقيق ختم فراغ مثالي أمرًا بالغ الأهمية. يمكن للتسريبات أن تعرض الضغط للخطر، وتدخل الرطوبة، وتؤدي إلى فراغات أو عيوب أخرى في الجزء النهائي. يتطلب هذا تقنيات تغليف دقيقة ومعدات موثوقة.

قيود المواد

العملية هي الأكثر فعالية مع أنظمة راتنج ومواد محددة مصممة لها. يجب أن تكون لزوجة الراتنج، وملف المعالجة الخاص به، وقدرة المادة على تحمل دورات الحرارة والضغط متوافقة مع التقنية المختارة.

متطلبات المعدات

يتطلب الضغط الفراغي الاحترافي استثمارًا في المعدات، بما في ذلك مضخة تفريغ موثوقة، وقوالب غير مسامية، وفيلم تغليف عالي الحرارة، وشريط مانع للتسرب، وأجهزة تحكم دقيقة في درجة الحرارة، خاصة لتطبيقات الضغط الساخن.

اتخاذ القرار الصحيح لهدفك

تعتمد تقنية الفراغ المحددة التي تختارها بشكل مباشر على النتيجة المرجوة.

- إذا كان تركيزك الأساسي هو إنشاء رقائق قوية ومسطحة أو منحنية برفق: استخدم الضغط الفراغي الساخن لتوحيد طبقات متعددة، وإزالة الفراغات، وتحقيق نسبة عالية من الألياف إلى الراتنج.

- إذا كان تركيزك الأساسي هو تشكيل أشكال ثلاثية الأبعاد معقدة من صفائح البلاستيك الحراري: استخدم التشكيل الحراري أو التشكيل الفراغي لعملية تشكيل فعالة من حيث التكلفة وقابلة للتكرار.

- إذا كان تركيزك الأساسي هو زيادة كثافة المادة واستقرارها الحراري: استغل الضغط الفراغي في درجات الحرارة العالية لتمكين التلبيد ومنع الأكسدة في أنظمة المواد المركبة المتقدمة.

في نهاية المطاف، تتيح لك إتقان الضغط الفراغي إنشاء أجزاء مركبة ذات جودة أعلى من خلال التحكم الدقيق في القوى والبيئة أثناء التصنيع.

جدول الملخص:

| التطبيق | الوظيفة الرئيسية | الفوائد |

|---|---|---|

| توحيد الطبقات | ضغط موحد لإنشاء الرقائق | يزيل الفراغات، يحسن الكثافة، يعزز القوة |

| تشكيل المواد | يشكل أجزاء ثلاثية الأبعاد معقدة عبر التشكيل الحراري | فعالة من حيث التكلفة، توافق دقيق مع القالب |

| التلبيد في درجات الحرارة العالية | يكثف المواد تحت التفريغ | يمنع الأكسدة، يمكّن المعالجة في درجات حرارة عالية |

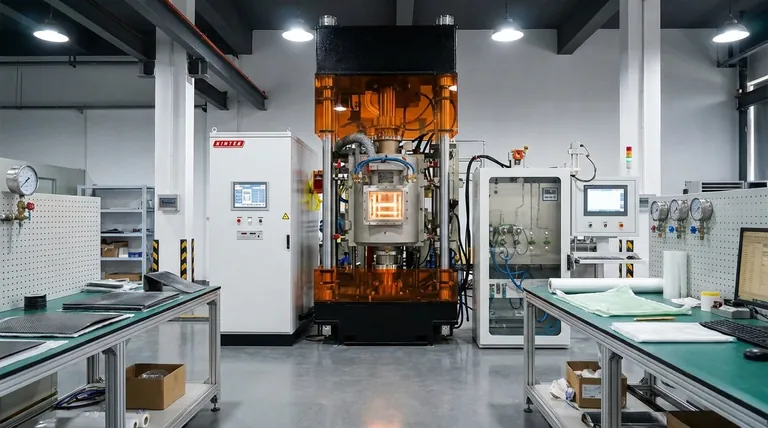

ارتقِ بمعالجة المواد المركبة الخاصة بك مع حلول KINTEK المتقدمة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران عالية الحرارة مثل أفران العلبة، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدراتنا العميقة في التخصيص توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يحسن الكفاءة ونتائج المواد. اتصل بنا اليوم لمناقشة كيف يمكننا دعم مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هو الدور الذي تلعبه آلة الضغط المخبرية ومجموعة القوالب الفولاذية في تحضير مكعبات Mn2AlB2؟

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي مزايا استخدام مكبس حراري معملي لأفلام F-MWCNT؟ زيادة عامل الطاقة بنسبة 400%